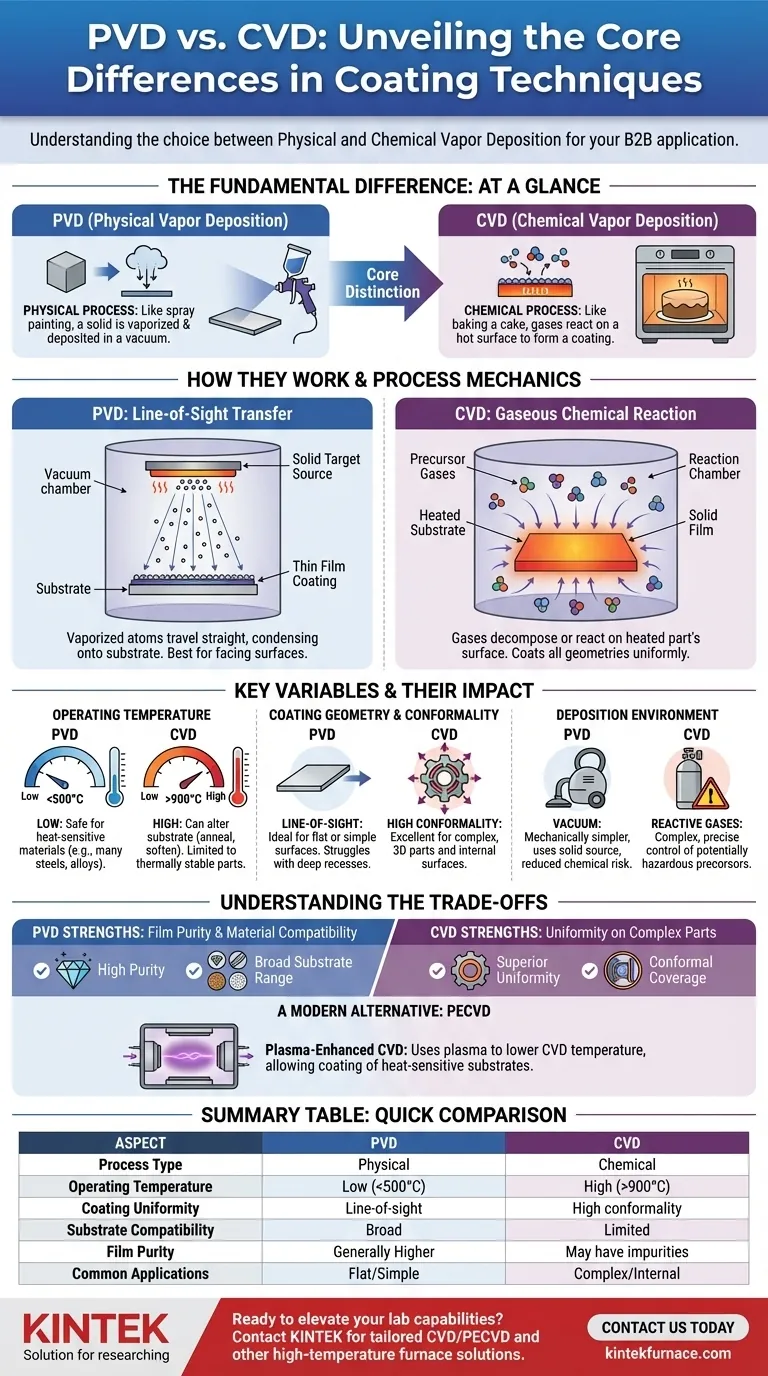

Im Kern liegt der Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) darin, wie das Beschichtungsmaterial auf einer Oberfläche ankommt. PVD ist ein physikalischer Prozess, bei dem ein fester Stoff verdampft und im Vakuum abgeschieden wird, ähnlich dem Sprühverfahren. CVD ist ein chemischer Prozess, bei dem Gase auf einer heißen Oberfläche reagieren, um die Beschichtung zu bilden, ähnlich dem Backen eines Kuchens, bei dem sich eine Kruste bildet.

Die Wahl zwischen PVD und CVD hängt von einem kritischen Kompromiss ab: PVD bietet Präzision und ist aufgrund seiner niedrigeren Betriebstemperaturen für wärmeempfindliche Materialien sicher. Im Gegensatz dazu eignet sich CVD hervorragend zur gleichmäßigen Beschichtung komplexer Geometrien, erfordert jedoch hohe Temperaturen, die das zugrunde liegende Teil verändern können.

Der grundlegende Unterschied: Physikalischer vs. chemischer Prozess

Die Namen selbst verraten die Hauptunterscheidung. Der eine Prozess ist rein physikalisch und beinhaltet eine Zustandsänderung, während der andere auf einer chemischen Reaktion beruht, um ein völlig neues Material auf der Substratoberfläche zu erzeugen.

Wie PVD funktioniert: Ein Sichtlinien-Transfer

Die physikalische Gasphasenabscheidung ist ein mechanischer Übertragungsprozess. Sie findet typischerweise in einer Hochvakuumkammer bei relativ niedrigen Temperaturen statt.

Die gängigsten Methoden sind Sputtern oder Aufdampfen. Ein festes Ausgangsmaterial (das „Target“) wird mit Ionen beschossen oder erhitzt, bis es verdampft. Diese verdampften Atome wandern dann in einer geraden Linie und kondensieren auf dem Substrat, wodurch ein dünner, harter Film entsteht.

Da sich das Material in einer geraden Linie bewegt, ist PVD ein Sichtlinienprozess. Oberflächen, die direkt auf das Ausgangsmaterial gerichtet sind, erhalten die meiste Beschichtung.

Wie CVD funktioniert: Eine gasförmige chemische Reaktion

Die chemische Gasphasenabscheidung beruht auf thermochemischen Reaktionen. Der Prozess beinhaltet die Einführung flüchtiger Vorläufergase in eine Reaktionskammer, die das erhitzte Substrat enthält.

Bei hohen Temperaturen, die typischerweise von einigen hundert bis über tausend Grad Celsius reichen, zersetzen sich diese Gase oder reagieren miteinander auf der Oberfläche des Teils.

Diese chemische Reaktion bildet einen festen Film aus dem gewünschten Beschichtungsmaterial. Da das Gas das Teil umgibt, kann CVD alle Oberflächen, einschließlich komplexer interner Geometrien, mit hoher Konformität beschichten.

Wichtige Prozessvariablen und ihre Auswirkungen

Die Unterschiede im Mechanismus führen zu erheblichen Abweichungen bei den Prozessanforderungen, was wiederum bestimmt, welche Methode für eine bestimmte Anwendung geeignet ist.

Betriebstemperatur

Dies ist der kritischste Unterscheidungsfaktor. PVD-Prozesse sind „kalt“ und arbeiten bei Temperaturen, die niedrig genug sind (typischerweise <500°C), um die Eigenschaften der meisten Stahlsubstrate oder anderer empfindlicher Materialien nicht zu beeinflussen.

CVD-Prozesse sind „heiß“ und erfordern oft Temperaturen über 900°C. Diese hohe Hitze kann das Substratmaterial ausheizen, erweichen oder verziehen, was seine Verwendung auf Komponenten beschränkt, die dieser thermischen Belastung standhalten können, ohne sich zu zersetzen.

Beschichtungsgeometrie und Konformität

Die Sichtliniennatur von PVD macht es ideal für die Beschichtung flacher oder einfacher Oberflächen. Es fällt schwer, eine gleichmäßige Beschichtung in tiefen Vertiefungen, scharfen Ecken oder auf Teilen mit sehr komplexen Formen zu erzielen.

Die Verwendung von Vorläufergasen ermöglicht es CVD, in diesem Bereich hervorragende Leistungen zu erbringen. Das Gas fließt um das Teil herum und in es hinein und gewährleistet eine gleichmäßige und konsistente Beschichtungsdicke, selbst in engen Bereichen wie der Bohrung einer Nadel.

Abscheidungsumgebung und Vorläufer

PVD ist ein mechanisch einfacherer Prozess, der ein festes Ausgangsmaterial in einem Vakuum verwendet. Dies reduziert das Risiko chemischer Verunreinigungen oder gefährlicher Nebenprodukte.

CVD ist komplexer und erfordert eine präzise Steuerung der Vorläufergase, die giftig, ätzend oder brennbar sein können. Dies führt zu mehr Variablen und potenziellen chemischen Gefahren.

Die Abwägungen verstehen

Keine Technologie ist universell überlegen; sie sind Werkzeuge, die für unterschiedliche Ergebnisse entwickelt wurden. Ihre Wahl hängt vollständig von den spezifischen Zwängen und Leistungszielen Ihres Projekts ab.

Filmpurität vs. Gleichmäßigkeit

PVD erzeugt im Allgemeinen Filme höherer Reinheit mit weniger Defekten, da es die direkte Übertragung des Ausgangsmaterials beinhaltet.

CVD bietet eine überlegene Gleichmäßigkeit (Konformität) bei komplexen Teilen. Unvollständige chemische Reaktionen können jedoch manchmal Verunreinigungen in die Beschichtung einschleusen. Der Oberflächenzustand und das Material des Teils können auch die CVD-Reaktionsrate beeinflussen, was zu Dickenschwankungen führt.

Substratmaterialbeschränkungen

Die niedrige Temperatur von PVD macht es mit einer Vielzahl von Materialien kompatibel, einschließlich gehärteter Stähle, Legierungen und einiger Kunststoffe, ohne deren Grundeigenschaften zu verändern.

Die hohe Hitze von CVD schränkt seine Verwendung auf thermisch stabile Materialien wie Carbide, Keramiken oder bestimmte feuerfeste Metalle ein. Es ist im Allgemeinen nicht für Materialien geeignet, die wärmebehandelt wurden, um eine bestimmte Härte zu erreichen.

Eine moderne Alternative: Plasmaunterstützte CVD (PECVD)

Um die Temperaturlücke zu schließen, wurde plasmaunterstützte CVD (PECVD) entwickelt. Dieser Prozess verwendet Plasma, um die Vorläufergase anzuregen, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen (Raumtemperatur bis einige hundert Grad Celsius) ablaufen kann.

PECVD kombiniert die Vorteile der chemischen Reaktion von CVD mit einem Tieftemperatur-Prozessfenster und ist somit eine leistungsstarke Alternative für die Beschichtung wärmeempfindlicher Substrate.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr wichtigstes Ergebnis definieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Erzielung der höchsten Reinheit des Films liegt: PVD ist aufgrund seines Tieftemperatur-, physikalischen Abscheidungsmechanismus in der Regel die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung komplexer, dreidimensionaler Teile liegt: CVD bietet eine unübertroffene Konformität, vorausgesetzt, das Substrat hält den hohen Verarbeitungstemperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen der gleichmäßigen Abdeckung von CVD und der Notwendigkeit niedrigerer Temperaturen liegt: Sie sollten Plasma-Enhanced CVD (PECVD) als praktikable und effektive Alternative in Betracht ziehen.

Letztendlich ist das Verständnis der Beziehung zwischen dem Prozess, dem Material und der gewünschten Geometrie der Schlüssel zur Beherrschung der Dünnschichtbeschichtungstechnologie.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung und Abscheidung) | Chemisch (Gasreaktion auf der Oberfläche) |

| Betriebstemperatur | Niedrig (<500°C), sicher für wärmeempfindliche Materialien | Hoch (>900°C), kann Substrat verändern |

| Beschichtungsgleichmäßigkeit | Sichtlinie, weniger gleichmäßig bei komplexen Formen | Hohe Konformität, gleichmäßig auf allen Oberflächen |

| Substratverträglichkeit | Breit (z. B. Stähle, Legierungen, einige Kunststoffe) | Beschränkt auf thermisch stabile Materialien (z. B. Carbide, Keramiken) |

| Filmpurität | Im Allgemeinen höhere Reinheit mit weniger Defekten | Kann Verunreinigungen durch unvollständige Reaktionen aufweisen |

| Häufige Anwendungen | Flache oder einfache Oberflächen, Präzisionsbeschichtungen | Komplexe Geometrien, Innenoberflächen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um vielfältigen Laboren maßgeschneiderte Ofensysteme anzubieten. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie mit PVD, CVD oder anderen Beschichtungsverfahren arbeiten, wir können Ihnen helfen, Ihre Prozesse für bessere Leistung und Effizienz zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen und Innovationen in Ihrer Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen