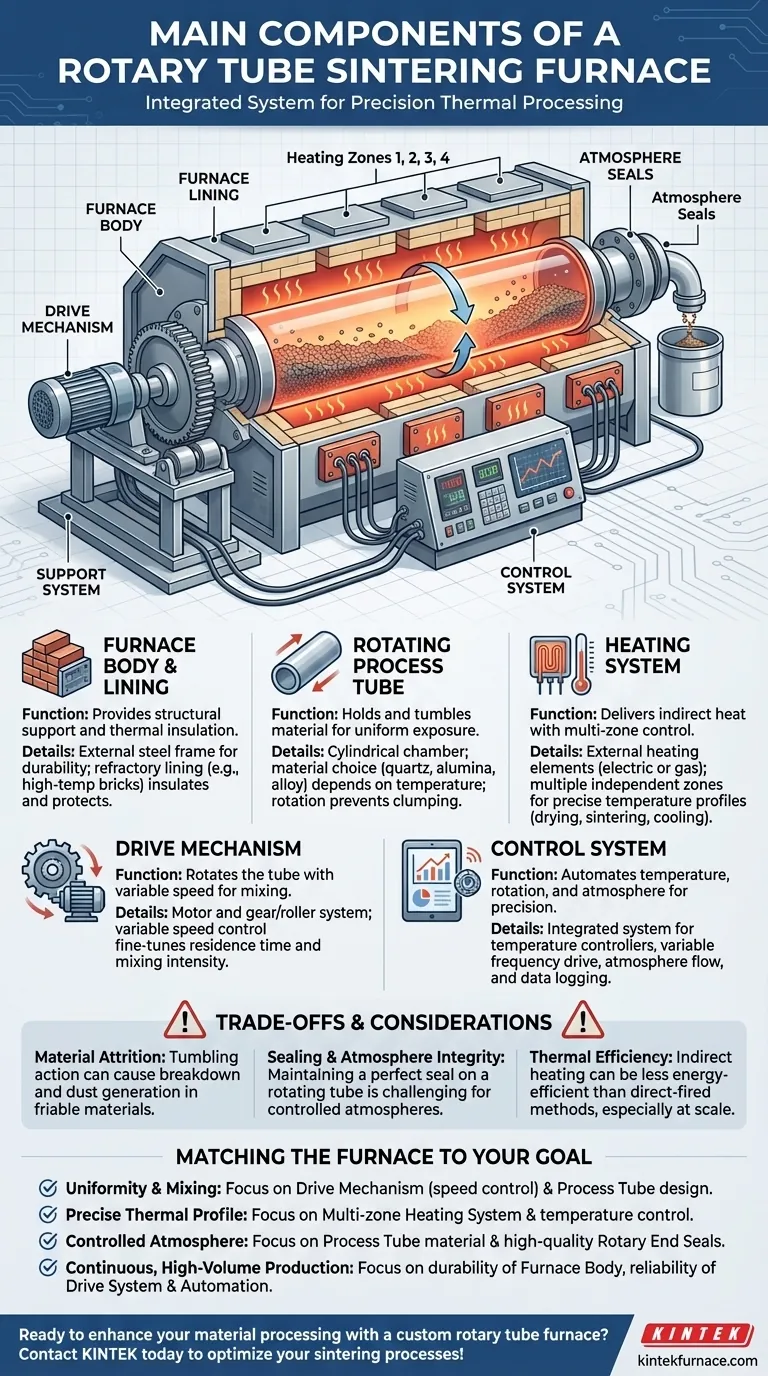

Im Kern ist ein Rotationsrohr-Sinterofen ein integriertes System mit fünf Hauptkomponenten: dem Ofenkörper und der Auskleidung, dem rotierenden Prozessrohr, dem Heizsystem, dem Antriebsmechanismus und dem Steuerungssystem. Diese Teile arbeiten zusammen, um eine dynamische, präzise gesteuerte thermische Umgebung für die Materialverarbeitung zu schaffen, oft in kontinuierlicher Weise.

Der grundlegende Zweck eines Rotationsrohr-Ofens ist nicht nur das Erhitzen des Materials, sondern die Gewährleistung einer unvergleichlichen Prozessgleichmäßigkeit. Sein Design kombiniert kontrollierte Rotation für konstantes Mischen mit zonierter Erwärmung, um zu garantieren, dass jede Partikel exakt die gleiche thermische Reise erfährt.

Die Kernkomponenten und ihre Funktionen

Um zu verstehen, wie ein Rotationsrohr-Ofen seine Ergebnisse erzielt, muss man jede Hauptkomponente und ihre spezifische Rolle im Gesamtprozess betrachten. Das System ist logischerweise in den oberen Ofenabschnitt, der die thermischen und mechanischen Elemente beherbergt, und den unteren Abschnitt, der die elektronischen Steuerungen enthält, unterteilt.

Der Ofenkörper und die Auskleidung

Der Ofenkörper ist die äußere Stahlstruktur, die den physischen Rahmen für das gesamte System bildet. Er ist auf Langlebigkeit ausgelegt und dazu bestimmt, die Hochtemperaturkomponenten sicher einzuschließen.

Im Inneren des Körpers befindet sich die Ofenauskleidung, die aus feuerfesten Materialien wie Hochtemperatursteinen oder formbaren Keramiken besteht. Diese Auskleidung erfüllt zwei kritische Funktionen: Sie isoliert den Ofen, um die thermische Effizienz zu maximieren und den Wärmeverlust zu minimieren, und sie schützt den Stahlkörper vor den extremen Innentemperaturen.

Das rotierende Prozessrohr

Das Prozessrohr ist das Herzstück des Ofens. Dies ist die zylindrische Kammer, die sich um ihre Achse dreht und das zu bearbeitende Material enthält. Die Wahl des Rohrmaterials – oft Quarz, Aluminiumoxid oder eine spezielle Metalllegierung – wird durch die erforderliche Maximaltemperatur und die chemische Verträglichkeit mit der Prozessatmosphäre und dem Material bestimmt.

Seine Rotation gewährleistet, dass das Material im Inneren ständig gewendet wird, was ein Verklumpen verhindert und garantiert, dass jede Partikel gleichmäßig der Wärmequelle und einer kontrollierten Atmosphäre ausgesetzt ist.

Das Heizsystem

Die meisten modernen Rotationsrohr-Öfen verwenden ein indirektes Heizdesign. Das bedeutet, dass die Heizelemente (entweder elektrische Widerstände oder Gasbrenner) außerhalb des Prozessrohrs angeordnet sind. Die Wärmeübertragung auf das Rohr erfolgt durch Strahlung und Konvektion.

Ein kritisches Merkmal ist die Verwendung von mehreren thermischen Regelzonen. Die Länge des Ofens ist in mehrere unabhängig steuerbare Heizzonen unterteilt. Dies ermöglicht die Erstellung eines präzisen Temperaturprofils entlang des Rohres und komplexer Prozesse, die verschiedene Trocknungs-, Sinter- und Abkühlstufen in einem einzigen Durchgang erfordern.

Der Antriebs- und Rotationsmechanismus

Der Antriebsmechanismus ist das elektromechanische System, das für die Drehung des Prozessrohres verantwortlich ist. Es besteht typischerweise aus einem Motor, der mit einem Antriebszahnrad oder einem System von angetriebenen Rollen verbunden ist, die das Rohr stützen und drehen.

Fortschrittliche Systeme bieten eine Drehzahlregelung, mit der Bediener die Rotationsgeschwindigkeit fein abstimmen können. Dies beeinflusst direkt, wie lange das Material im Ofen verweilt und wie stark es gemischt wird, was es zu einem Schlüsselparameter für die Prozessoptimierung macht.

Das Steuerungs- und Automatisierungssystem

Das elektronische Steuerungssystem ist das Gehirn des Betriebs. Dieser Teil, der sich im unteren Bereich der Ofenanordnung befindet, integriert Temperaturregler für jede Heizzone, einen Frequenzumrichter für den Rotationsmotor und Durchflussregler für die Steuerung der Prozessatmosphäre.

Moderne Systeme weisen ein hohes Maß an Automatisierung auf, was vorprogrammierte Rezepte, Datenprotokollierung und Fernüberwachung ermöglicht. Dies gewährleistet Prozesswiederholbarkeit, Präzision und Betriebssicherheit.

Verständnis der Kompromisse und Überlegungen

Obwohl äußerst effektiv, birgt das Design eines Rotationsrohr-Ofens spezifische Herausforderungen und Einschränkungen, die für eine erfolgreiche Implementierung verstanden werden müssen.

Materialabrieb und Staubentwicklung

Die Wälzbewegung, die eine gleichmäßige Erwärmung gewährleistet, kann bei brüchigen oder empfindlichen Materialien ein Nachteil sein. Das ständige Mischen kann dazu führen, dass Partikel zerfallen, was zu Materialabrieb und der Bildung von feinem Staub führt, was ein Prozessproblem darstellen kann.

Abdichtung und Atmosphärenintegrität

Die Aufrechterhaltung einer perfekten Abdichtung an beiden Enden eines sich ständig drehenden Rohres ist mechanisch anspruchsvoll. Obwohl hochentwickelte Dichtungen existieren, sind sie potenzielle Fehlerquellen. Jedes Leck kann die Integrität der kontrollierten Atmosphäre beeinträchtigen, was für viele Sinter- und Kalzinierungsprozesse von entscheidender Bedeutung ist.

Thermischer Wirkungsgrad

Da die Wärme indirekt durch die Rohrwand auf das Material übertragen werden muss, kann der Prozess weniger thermisch effizient sein als direkt befeuerte Verfahren. Dies kann zu einem höheren Energieverbrauch führen, insbesondere bei sehr großtechnischen industriellen Anwendungen.

Den Ofen auf Ihr Verarbeitungsziel abstimmen

Die Wahl und Spezifikation eines Rotationsrohr-Ofens sollte von Ihrem primären technischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit und Mischung liegt: Die Schlüsselkomponenten sind die Steuerung der Rotationsgeschwindigkeit durch den Antriebsmechanismus und das Design des Prozessrohres, das interne Mitnehmer oder Lifter zur Verbesserung des Wälzens enthalten kann.

- Wenn Ihr Hauptaugenmerk auf einem präzisen thermischen Profil liegt: Das kritische System ist die Mehrzonenheizung und die dazugehörige Temperaturregelung, die unterschiedliche Prozessstufen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer kontrollierten Atmosphäre liegt: Achten Sie genau auf das Material des Prozessrohres und, was am wichtigsten ist, auf das Design und die Qualität der Rotationsendendichtungen, um die Gasintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Massenproduktion liegt: Die Haltbarkeit des Ofenkörpers, die Zuverlässigkeit des Antriebssystems und die Raffinesse des Automatisierungssystems sind für einen langfristigen, reproduzierbaren Betrieb von größter Bedeutung.

Letztendlich ist das Verständnis dafür, wie diese Kernkomponenten funktionieren und interagieren, der Schlüssel zur Spezifikation eines Systems, das die präzisen, wiederholbaren Ergebnisse liefert, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Ofenkörper und Auskleidung | Bietet strukturelle Unterstützung und thermische Isolierung |

| Rotierendes Prozessrohr | Hält das Material und wälzt es für eine gleichmäßige Exposition |

| Heizsystem | Liefert indirekte Wärme mit Mehrzonensteuerung |

| Antriebsmechanismus | Rotiert das Rohr mit variabler Geschwindigkeit zur Durchmischung |

| Steuerungssystem | Automatisiert Temperatur, Rotation und Atmosphäre für Präzision |

Sind Sie bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Rotationsrohr-Ofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie präzise thermische Profile, kontrollierte Atmosphären oder kontinuierliche Produktion benötigen, wir können zuverlässige, effiziente Systeme liefern, die auf Ihr Labor zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung