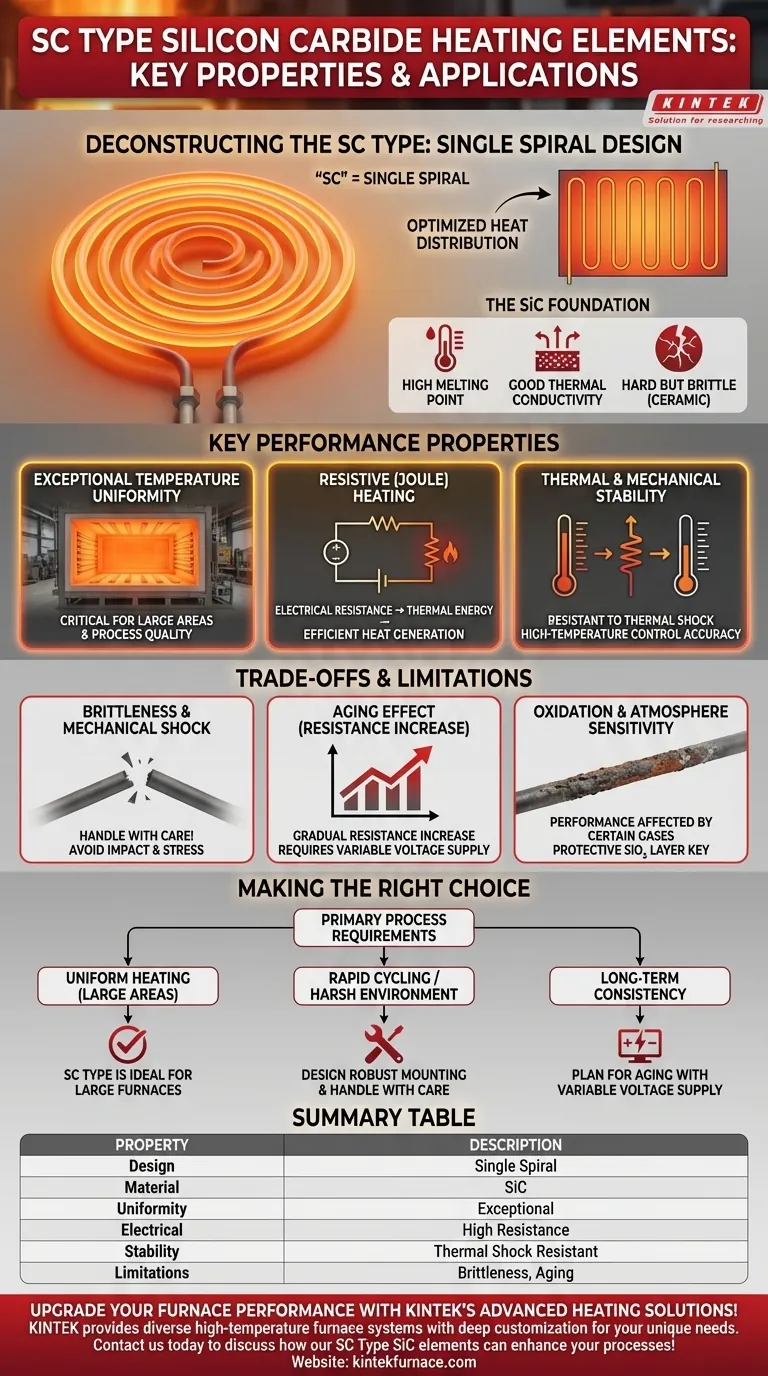

Im Kern zeichnen sich SC-Typ Siliziumkarbid (SiC)-Heizelemente durch ihre einzigartige Einzelspiral-Konfiguration und grundlegende Materialeigenschaften aus. Dieses Design bietet eine außergewöhnliche Temperaturgleichmäßigkeit, Hochtemperaturstabilität und den spezifischen elektrischen Widerstand, der für eine effiziente Wärmeerzeugung in Industrie- und Laboröfen erforderlich ist.

Die Bezeichnung „SC“ bezieht sich auf die Einzelspiral-Konstruktion des Elements. Dies ist kein unwichtiges Detail; es ist die zentrale Designentscheidung, die diesen Elementtyp zur definitiven Lösung für Anwendungen macht, die eine konsistente, gleichmäßige Wärme über eine große Oberfläche erfordern.

Den SC-Typ dekonstruieren: Vom Material zum Design

Um das SC-Typ-Element zu verstehen, muss man sowohl seine physikalische Form als auch die intrinsischen Eigenschaften des Materials betrachten, aus dem es hergestellt ist.

Was "SC" bedeutet: Die Einzelspirale

Das „SC“ im Namen steht explizit für Single Spiral (Einzelspirale). Diese physikalische Konfiguration ist das primäre Unterscheidungsmerkmal.

Dieses Design ist darauf ausgelegt, die Wärmeverteilung zu optimieren, wodurch es besonders effektiv ist, eine konsistente thermische Umgebung über eine große Fläche zu schaffen.

Die Siliziumkarbid (SiC)-Grundlage

Das Element wird aus Siliziumkarbid hergestellt, einem harten, spröden Keramikmaterial. Dieses Basismaterial liefert die grundlegenden Eigenschaften, die für den Hochtemperaturbetrieb erforderlich sind.

Wichtige Materialeigenschaften umfassen einen hohen Schmelzpunkt, gute Wärmeleitfähigkeit und Verformungsbeständigkeit bei extremen Temperaturen.

Erläuterung der wichtigsten Leistungsmerkmale

Die Kombination aus dem SiC-Material und dem Einzelspiraldesign führt zu einer spezifischen Reihe von Leistungsmerkmalen, die seine idealen Einsatzbereiche bestimmen.

Hauptvorteil: Außergewöhnliche Temperaturgleichmäßigkeit

Das Einzelspiraldesign, kombiniert mit der guten Wärmeleitfähigkeit von SiC, gewährleistet einen sehr geringen Temperaturunterschied über die Oberfläche des Elements.

Dies ist entscheidend in Anwendungen wie großen Kammeröfen oder Herdwagenöfen, wo die räumliche Temperaturgleichmäßigkeit für die Prozessqualität, z. B. bei der Metallbehandlung oder dem Brennen von Keramik, entscheidend ist.

Elektrische Eigenschaften: Das Prinzip der Widerstandsheizung

Diese Elemente funktionieren durch Widerstandsheizung (Joule-Heizung). Sie sind so konzipiert, dass sie einen hohen, aber nicht isolierenden elektrischen Widerstand aufweisen.

Wenn ein elektrischer Strom durch das SiC-Material fließt, führt dieser Widerstand dazu, dass sich das Element erwärmt und elektrische Energie in thermische Energie umwandelt. Dies erfordert ein Material, das leitfähig genug ist, um Strom fließen zu lassen, aber widerstandsfähig genug ist, um erhebliche Wärme zu erzeugen.

Thermische & Mechanische Stabilität

SC-Typ-Elemente sind bekannt für ihre Fähigkeit, hohen Temperaturen standzuhalten, ohne sich zu verformen oder zu schmelzen. Sie sind auch widerstandsfähig gegen Schäden durch schnelle Heiz- und Kühlzyklen (Thermoschock).

Diese Stabilität ermöglicht eine hohe Temperaturregelgenauigkeit und bietet eine zuverlässige und stabile Wärmequelle für anspruchsvolle Prozesse.

Verständnis der Kompromisse und Einschränkungen

Keine Komponente ist für jedes Szenario perfekt. Das Erkennen der Einschränkungen von SC-Typ-Elementen ist entscheidend für eine erfolgreiche Implementierung und langfristige Zuverlässigkeit.

Sprödigkeit und mechanischer Schock

Wie die meisten Keramiken ist Siliziumkarbid hart, aber spröde. Dies macht die Elemente anfällig für Brüche, wenn sie mechanischen Stößen oder unsachgemäßer Handhabung und Installation ausgesetzt werden.

Bei der Installation und Wartung muss darauf geachtet werden, physische Belastungen der Elemente zu vermeiden.

Der Alterungseffekt: Ein allmählicher Anstieg des Widerstands

Im Laufe seiner Betriebszeit erhöht sich der elektrische Widerstand eines Siliziumkarbid-Elements allmählich. Dieses Phänomen ist als Alterung bekannt.

Diese Änderung ist vorhersehbar, muss aber verwaltet werden. Sie erfordert oft ein Stromversorgungssystem (typischerweise mit Transformatoren oder Thyristoren), das die Spannung im Laufe der Zeit erhöhen kann, um die gewünschte Leistungsabgabe und Temperatur aufrechtzuerhalten.

Oxidation und Atmosphäreempfindlichkeit

Obwohl SiC oxidationsbeständig ist, können seine Leistung und Lebensdauer durch die Ofenatmosphäre beeinflusst werden. Bestimmte reaktive Gase können den Alterungsprozess beschleunigen oder zu vorzeitigem Ausfall führen.

Die schützende Siliziumdioxid (SiO₂)-Schicht, die sich auf der Elementoberfläche bildet, ist entscheidend für ihre Langlebigkeit, aber diese Schicht kann in bestimmten chemischen Umgebungen beeinträchtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Heizelements hängt vollständig von Ihren primären Prozessanforderungen ab. Verwenden Sie diese Eigenschaften als Leitfaden, um festzustellen, ob der SC-Typ die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Erwärmung großer Flächen liegt: Das Einzelspiraldesign des SC-Typs ist speziell dafür ausgelegt und eine ideale Wahl für große Kammeröfen.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen oder einer mechanisch rauen Umgebung liegt: Sie müssen die Sprödigkeit des Elements berücksichtigen und ein robustes Montagesystem entwerfen, um mechanische Stöße zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebskonsistenz liegt: Planen Sie die natürliche Alterung des Elements ein, indem Sie eine variable Spannungsversorgung integrieren, um eine stabile Wärmeabgabe über seine Lebensdauer zu gewährleisten.

Letztendlich geht es bei der Wahl des richtigen Heizelements darum, die inhärenten Eigenschaften der Komponente mit den kritischen Anforderungen Ihrer spezifischen Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Design | Einzelspiral-Konfiguration für optimierte Wärmeverteilung |

| Material | Siliziumkarbid (SiC) mit hohem Schmelzpunkt und Wärmeleitfähigkeit |

| Temperaturgleichmäßigkeit | Außergewöhnliche Konsistenz über große Oberflächenbereiche |

| Elektrische Eigenschaften | Hoher Widerstand für effiziente Widerstandsheizung (Joule-Heizung) |

| Thermische Stabilität | Beständig gegen Verformung und Thermoschock bei hohen Temperaturen |

| Einschränkungen | Sprödigkeit, Alterung (Widerstandsanstieg) und Empfindlichkeit gegenüber bestimmten Atmosphären |

Verbessern Sie die Leistung Ihres Ofens mit den fortschrittlichen Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert zuverlässige, gleichmäßige Erwärmung und langfristige Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SC-Typ SiC-Heizelemente Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen