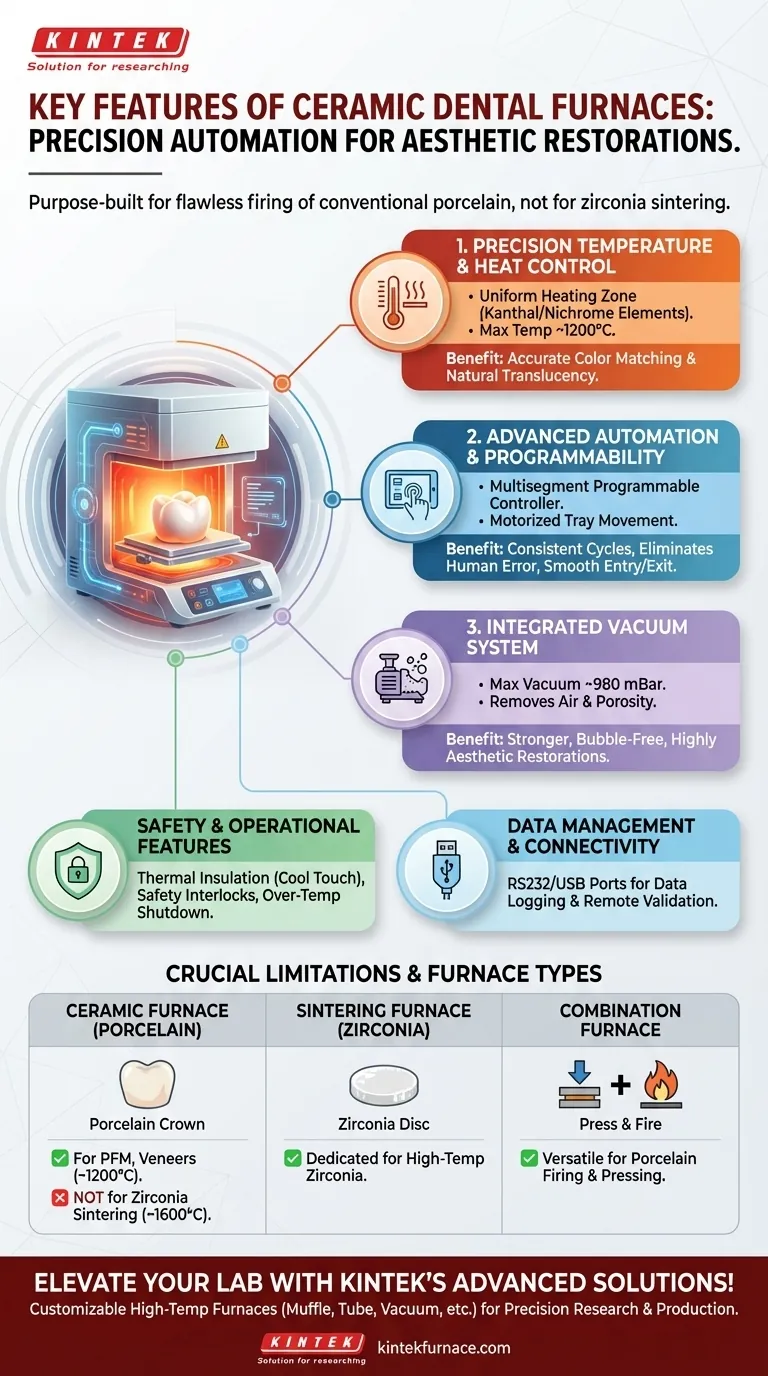

Im Wesentlichen konzentrieren sich die Hauptmerkmale eines zahnkeramischen Brennofens auf Präzisionsautomatisierung und -steuerung für ästhetische Restaurationen. Diese Öfen sind hochspezialisierte Werkzeuge, ausgestattet mit programmierbaren Steuerungen, gleichmäßigen Heizzonen, integrierten Vakuumsystemen und fortschrittlichen Sicherheitsverriegelungen, die alle darauf ausgelegt sind, konventionelle Dental-Keramiken wie Porzellan makellos zu brennen.

Die Kernbotschaft ist, dass die Merkmale eines Keramikofens für eine einzige Aufgabe konzipiert sind: die Erzielung perfekter Ästhetik bei Porzellanrestaurationen. Diese Spezialisierung bietet eine unübertroffene Kontrolle über Farbe und Transluzenz, unterscheidet ihn jedoch grundlegend von dem Hochtemperatursintern, das für Materialien wie Zirkonoxid erforderlich ist, und macht ihn dafür ungeeignet.

Die Kernfunktion: Erreichung ästhetischer Exzellenz

Die Hauptaufgabe eines Keramikbrennofens besteht darin, geschichtetes Porzellanpulver in eine starke, lebensechte zahnärztliche Restauration umzuwandeln. Jedes Merkmal ist darauf ausgelegt, diesen empfindlichen Prozess zu unterstützen, bei dem geringfügige Abweichungen zu einem ruinierten Endergebnis führen können.

Präzise Temperatur- und Heizungssteuerung

Das wichtigste Merkmal ist die Fähigkeit, die Wärme mit absoluter Genauigkeit zu steuern. Der Ofen verwendet Kanthal- oder Nichrom-Heizelemente, um eine hochgradig gleichmäßige Heizzone zu erzeugen, die sicherstellt, dass die gesamte Restauration gleichmäßig gebrannt wird.

Dies wird von einer Steuerung verwaltet, die eine Maximaltemperatur von etwa 1200 °C erreichen kann. Dieses Maß an thermischer Kontrolle ermöglicht es den Technikern, Farbe präzise anzupassen und die natürliche Transluzenz zu erzielen, die von hochwertigen Kronen und Veneers erwartet wird.

Fortschrittliche Automatisierung und Programmierbarkeit

Moderne Keramiköfen sind vollständig automatisiert, um Konsistenz zu gewährleisten und menschliche Fehler zu eliminieren. Sie verfügen über eine mehrstufig programmierbare Steuerung, die oft über einen Farb-Touchscreen bedient wird.

Techniker können spezifische Brennprogramme für verschiedene Porzellanarten laden. Funktionen wie eine präzise, motorisierte Tablettbewegung stellen sicher, dass die Restauration sanft in die Heizzkammer ein- und ausfährt, wodurch thermische Schocks und Risse verhindert werden.

Integriertes Vakuumsystem

Um maximale Festigkeit und Dichte zu erreichen, verfügt der Ofen über eine Vakuumpumpe. Während des Brennzyklus entfernt das Vakuum Luft, die zwischen den Porzellanpartikeln eingeschlossen ist.

Dieser Prozess beseitigt Porosität und führt zu einer stärkeren, ästhetischeren Restauration, frei von Blasen oder Unvollkommenheiten. Ein typischer Ofen kann ein maximales Vakuum von 980 mBar erreichen.

Wesentliche Sicherheits- und Betriebsmerkmale

Über den eigentlichen Brennprozess hinaus umfassen diese Öfen Merkmale, die auf die Sicherheit des Bedieners, die Prozessvalidierung und die langfristige Zuverlässigkeit ausgelegt sind.

Betreiber- und Laborsicherheit

Sicherheit hat oberste Priorität. Die Öfen sind mit einer hochwirksamen Wärmeisolierung ausgestattet, die die äußeren Oberflächen kühl hält und Wärmeverluste verhindert, was die Energieeffizienz verbessert.

Sie beinhalten auch kritische Sicherheitsverriegelungen, die verhindern, dass die Tür während eines Hochtemperaturzyklus geöffnet wird. Zusätzliche Schutzmechanismen wie Übertemperatur- und Überstromabschaltung verhindern Schäden am Gerät und an der Restauration.

Datenverwaltung und Konnektivität

Für Qualitätskontrolle und Diagnose bieten viele Öfen moderne Konnektivitätsoptionen. Anschlüsse wie RS 232/RS 485 oder USB ermöglichen eine Remote-Verbindung und Datenprotokollierung.

Dies ermöglicht es einem Labor, die Temperaturdaten für jeden Zyklus zu speichern und zu überprüfen, um sicherzustellen, dass Prozesse standardisiert sind und Ergebnisse wiederholbar sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie bei ihrer Aufgabe hervorragend sind, sind Keramiköfen keine Einheitslösung. Das Verständnis ihrer Grenzen ist für jedes Dentallabor von entscheidender Bedeutung.

Materialspezifität

Diese Öfen sind ausschließlich für das Brennen konventioneller Dental-Keramiken konzipiert. Dazu gehören Metallkeramikkronen (VMK), Veneers und bestimmte Arten von Vollkeramikkronen.

Ungeeignet für Hochtemperatursintern

Die bedeutendste Einschränkung besteht darin, dass ein Keramikofen nicht zum Sintern von Zirkonoxid verwendet werden kann. Sintern ist ein anderer Prozess, der viel höhere Temperaturen (oft bis zu 1600 °C) erfordert, um gefrästes Zirkonoxid von einem kreideartigen Zustand in seine endgültige, hochfeste Form umzuwandeln.

Die Rolle anderer Ofentypen

In der Zahnmedizin werden drei Haupttypen von Öfen verwendet. Ein Keramikofen dient zum Brennen von Porzellan. Ein Sinterofen dient für Zirkonoxid. Ein Kombinationsofen ist ein vielseitiges Gerät, das sowohl das Brennen von konventionellem Porzellan als auch das Pressen von Keramikmaterialien bewältigen kann.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Dienstleistungen ab, die Ihr Labor anbietet, und den Materialien, mit denen Sie am häufigsten arbeiten.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Porzellanarbeiten liegt (Veneers, VMK): Ein dedizierter Keramikofen ist das ideale Werkzeug und bietet das höchste Maß an Präzision für ästhetische Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxidrestaurationen liegt: Sie müssen in einen Hochtemperatursinterofen investieren, da ein Keramikofen diese Aufgabe nicht erfüllen kann.

- Wenn Ihr Labor Vielseitigkeit zum Pressen und Brennen von Keramiken benötigt: Ein Kombinationsofen bietet eine kostengünstige und platzsparende Lösung zur Handhabung mehrerer Restaurationstypen.

Die Wahl des richtigen Werkzeugs ist der erste Schritt, um vorhersagbare, qualitativ hochwertige Restaurationen für jeden Fall zu liefern.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Präzise Temperaturkontrolle | Verwendet Kanthal/Nichrom-Elemente für gleichmäßige Erwärmung bis 1200 °C | Gewährleistet präzise Farbe und Transluzenz bei Restaurationen |

| Fortschrittliche Automatisierung | Mehrstufig programmierbare Steuerung mit Touchscreen und motorisiertem Tablett | Eliminiert menschliche Fehler und gewährleistet konsistente Brennzyklen |

| Integriertes Vakuumsystem | Erreicht Vakuum bis zu 980 mBar, um Luft aus Porzellan zu entfernen | Erhöht die Festigkeit und eliminiert Porosität für bessere Ästhetik |

| Sicherheitsmerkmale | Umfasst Wärmeisolierung, Sicherheitsverriegelungen und Übertemperaturschutz | Schützt Bediener und verhindert Schäden an Restaurationen |

| Datenverwaltung | RS 232/RS 485 oder USB-Anschlüsse für Konnektivität und Datenprotokollierung | Ermöglicht Prozessvalidierung und wiederholbare Ergebnisse |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittliche Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir verschiedenen Laboren Präzisionswerkzeuge wie Muffelöfen, Rohröfen, Drehrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie sich auf ästhetische Porzellanarbeiten konzentrieren oder vielseitige Lösungen benötigen. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Restaurationsprozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten