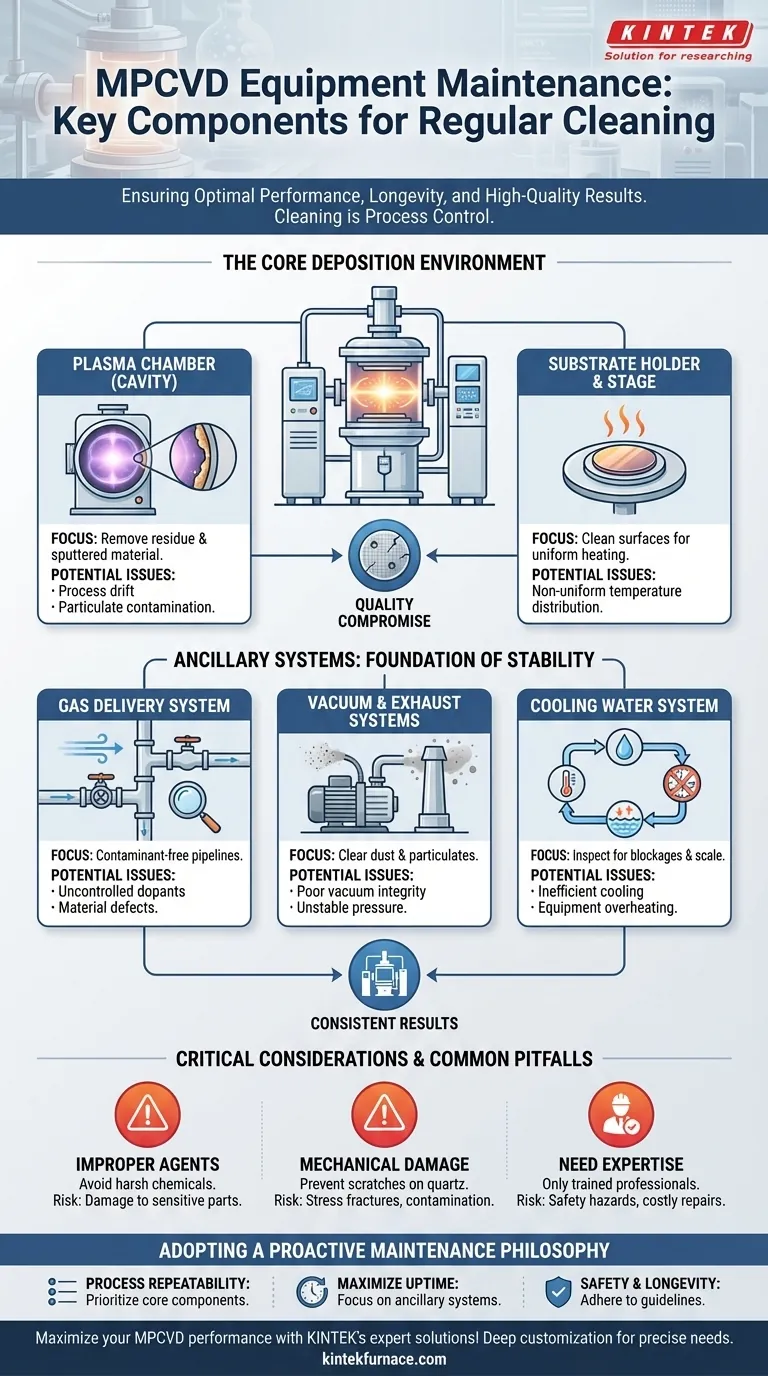

Um optimale Leistung und Langlebigkeit zu gewährleisten, müssen bei MPCVD-Anlagen die interne Plasmakammer (Hohlraum), der Substrathalter, die Gaszuleitungen sowie die Vakuum- und Abluftsysteme regelmäßig gereinigt werden. Die ordnungsgemäße Wartung umfasst auch die Überprüfung des Kühlwassersystems auf Verstopfungen und die Sicherstellung, dass alle Systemoberflächen frei von Ablagerungen sind. Diese Routine dient nicht nur der Sauberkeit; sie ist ein entscheidender Faktor für konsistente, hochwertige Abscheidungsergebnisse.

Die MPCVD-Reinigung ist eine Form der Prozesskontrolle. Über einfache Komponentenlisten hinaus ist es das Ziel, Kontaminationsquellen systematisch zu eliminieren, die die Vakuumintegrität beeinträchtigen, die Plasmastabilität stören und letztendlich die Qualität des wachsenden Materials gefährden.

Die Kernabscheidungsumgebung: Schutz des Prozesses

Die Komponenten innerhalb und direkt an die Plasmakammer angeschlossen haben den unmittelbarsten Einfluss auf Ihre Abscheidungsergebnisse. Kontaminationen hier führen direkt zu Defekten in Ihrem Endprodukt.

Die Plasmakammer (Hohlraum)

Die Innenwände der Kammer sammeln Rückstände von Prekursor-Gasen und gesputtertem Material vom Halter oder Substrat an. Diese Ablagerungen können während eines Laufs abplatzen und Partikel erzeugen, die den Wachstumsprozess kontaminieren. Subtiler kann es die Mikrowellen-Plasma-Kopplung verändern, was im Laufe der Zeit zu Prozessdrift führt.

Substrathalter und -tisch

Der Tisch, der Ihr Substrat hält, ist intensiver Hitze und Plasmawechselwirkung ausgesetzt. Jegliches Fremdmaterial oder Ablagerungen auf seiner Oberfläche kann zu einer ungleichmäßigen Temperaturverteilung über das Substrat führen. Dies wirkt sich direkt auf die Gleichmäßigkeit und Qualität des abgeschiedenen Films aus.

Hilfssysteme: Die Grundlage der Stabilität

Die Unterstützungssysteme sind genauso kritisch wie die Kammer selbst. Ihre Sauberkeit und ordnungsgemäße Funktion gewährleisten eine stabile und reproduzierbare Prozessumgebung.

Gaszufuhrsystem

Die Leitungen, die Prekursor-Gase liefern, müssen tadellos sauber sein. Betrachten Sie sie als die Arterien Ihres Systems. Jede interne Kontamination kann in die Kammer gelangen und als unkontrolliertes Dotiermittel oder als Quelle von Defekten in Ihrem Material wirken.

Vakuum- und Abluftsysteme

Das Vakuumsystem, einschließlich Pumpen und Manometer, muss einen bestimmten Grunddruck aufrechterhalten. Das Abluftsystem entfernt Nebenprodukte. Staub- und Partikelablagerungen in Abluftleitungen und Filtern können die Pumpeffizienz verringern, was zu schlechter Vakuumdichtigkeit und instabilem Kammerdruck während der Abscheidung führt.

Kühlwassersystem

Das Kühlsystem reguliert die Temperatur kritischer Komponenten wie des Mikrowellengenerators und der Kammerwände. Kalk oder biologisches Wachstum in den Kühlleitungen kann Verstopfungen verursachen, was zu ineffizienter Kühlung führt. Dies kann dazu führen, dass Geräte überhitzen und abschalten oder Temperaturinstabilitäten entstehen, die den Prozess beeinträchtigen.

Kritische Überlegungen und häufige Fallstricke

Die Reinigung von MPCVD-Geräten ist eine Aufgabe mit hohen Einsätzen, bei der der falsche Ansatz schädlicher sein kann als gar keine Reinigung.

Die Gefahr unsachgemäßer Reinigungsmittel

Verwenden Sie niemals aggressive, scheuernde oder stark chemische Reinigungsmittel, es sei denn, sie wurden ausdrücklich vom Gerätehersteller angegeben. Diese können empfindliche Komponenten wie Quarzfenster, O-Ringe und spezialisierte Innenbeschichtungen beschädigen, was zu kostspieligen Reparaturen und Vakuumlecks führt. Isopropylalkohol (IPA) und deionisiertes Wasser sind übliche Ausgangspunkte.

Risiko mechanischer Beschädigungen

Es muss darauf geachtet werden, Kratzer auf Innenflächen, insbesondere auf Quarzkomponenten, zu vermeiden. Kratzer können Ausgangspunkte für Spannungsrisse werden oder Bereiche schaffen, in denen sich Kontaminationen ansammeln, was die zukünftige Reinigung schwieriger und weniger effektiv macht.

Die Notwendigkeit professioneller Expertise

Aufgrund der Komplexität, hoher Spannungen und der Verwendung von Spezialgasen sollte die Wartung nur von geschultem Fachpersonal durchgeführt werden. Ein ungeschulter Bediener, der versucht, interne Komponenten zu reinigen, kann leicht Schäden verursachen oder eine ernsthafte Sicherheitsgefahr schaffen. Befolgen Sie immer die spezifischen Wartungsprotokolle des Herstellers.

Eine proaktive Wartungsphilosophie annehmen

Ihr Ansatz zur Reinigung sollte von Ihren Betriebszielen bestimmt werden. Ein systematischer Wartungsplan ist unerlässlich, um Probleme zu verhindern, bevor sie Ihre Forschung oder Produktion beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Ihre höchste Priorität ist die Reinigung der Plasmakammer, des Substrathalters und der Gaszuleitungen, um Quellen chemischer und partikulärer Kontaminationen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Achten Sie genau auf die Reinigung und Inspektion des Kühlwassers, des Vakuums und der Abluftsysteme, um Gerätefehler und Abschaltungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Halten Sie sich strikt an die Herstellerrichtlinien und stellen Sie sicher, dass nur geschultes Personal die Wartung durchführt und zugelassene Materialien verwendet, um Schäden am Gerät zu vermeiden.

Letztendlich ist es der Schlüssel zu stabilen, zuverlässigen Ergebnissen Ihres MPCVD-Systems, die regelmäßige Reinigung als integralen Bestandteil Ihres Prozesses zu betrachten – nicht nur als lästige Pflicht.

Zusammenfassungstabelle:

| Komponente | Schwerpunkt der Reinigung | Potenzielle Probleme bei Vernachlässigung |

|---|---|---|

| Plasmakammer (Hohlraum) | Rückstände und gesputtertes Material entfernen | Prozessdrift, Partikelkontamination |

| Substrathalter | Oberflächen für gleichmäßige Erwärmung reinigen | Ungleichmäßige Temperaturverteilung |

| Gaszufuhrsystem | Sicherstellen, dass die Leitungen frei von Verunreinigungen sind | Unkontrollierte Dotierstoffe, Materialfehler |

| Vakuum- und Abluftsysteme | Staub und Partikel entfernen | Schlechte Vakuumdichtigkeit, instabiler Druck |

| Kühlwassersystem | Auf Verstopfungen und Kalkablagerungen prüfen | Ineffiziente Kühlung, Überhitzung des Geräts |

Maximieren Sie die Leistung Ihrer MPCVD-Anlage mit den Expertenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert die Prozesswiederholbarkeit, Betriebszeit und Sicherheit. Lassen Sie sich von Wartungsherausforderungen nicht aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum