Im Kern kombiniert ein induktionsbeheizter Vakuumofen mehrere kritische Komponenten, um Materialien in einer hochkontrollierten, kontaminationsfreien Umgebung zu schmelzen. Die Schlüsselelemente sind die Stromversorgung, die Induktionsspule, der Tiegel, die Vakuumkammer und das Vakuumpumpensystem, die alle von einem integrierten elektrischen Steuerungssystem verwaltet werden.

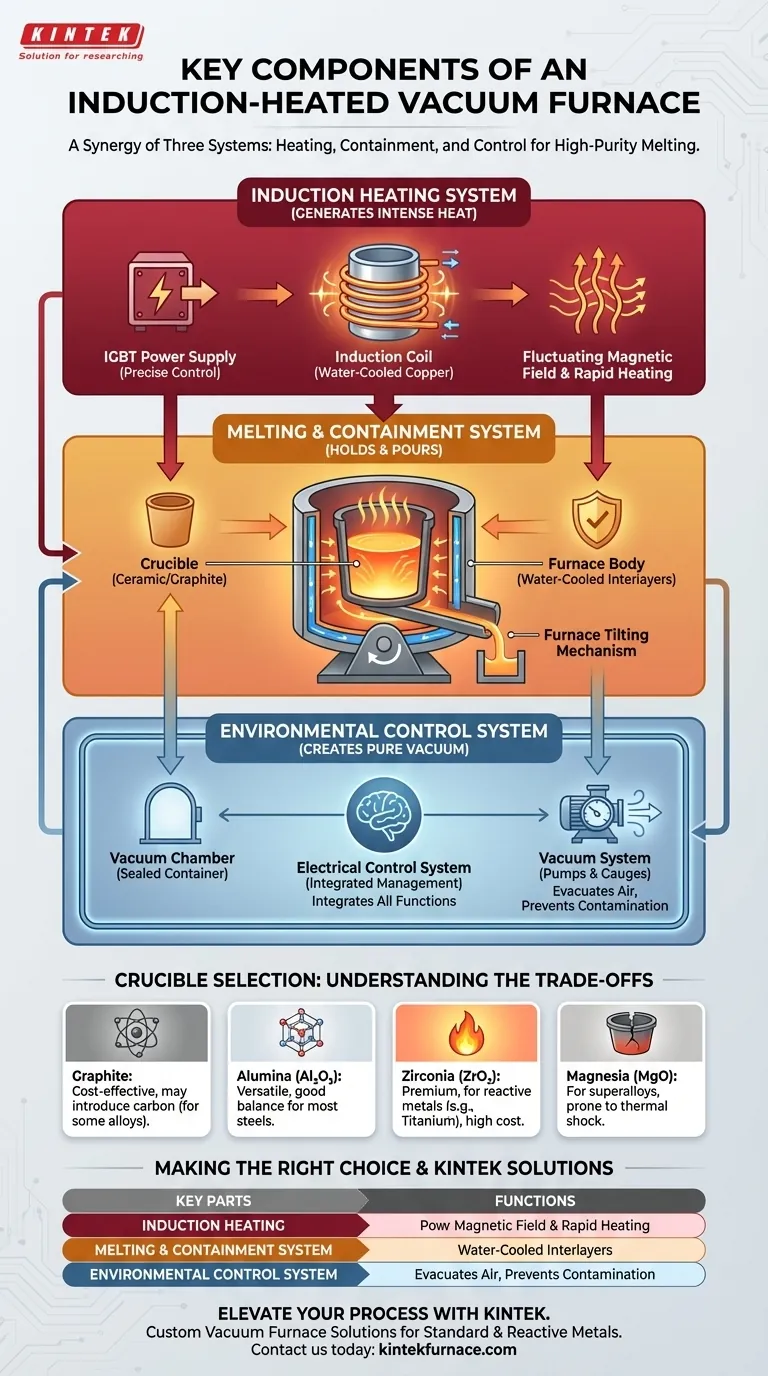

Ein Vakuuminduktionsschmelzofen ist nicht nur eine Ansammlung von Teilen, sondern eine Synergie von drei verschiedenen Systemen, die zusammenarbeiten: eines zur Erzeugung intensiver Hitze, eines zur Aufnahme des geschmolzenen Materials und eines zur Schaffung einer reinen, kontrollierten Atmosphäre. Das Verständnis der Interaktion dieser Systeme ist der Schlüssel zur Beherrschung des Prozesses.

Die Kernsysteme eines Vakuuminduktionsschmelzofens

Ein Vakuuminduktionsschmelzofen arbeitet durch die Integration von drei Hauptfunktionen. Jede Komponente spielt eine spezifische Rolle bei der Erzeugung von Wärme, der Aufnahme des Schmelzguts oder der Kontrolle der Umgebung.

Das Induktionsheizsystem

Dieses System ist für die Erzeugung und Lieferung der zum Schmelzen des Metalls erforderlichen Energie verantwortlich.

- Mittelfrequenz-Stromversorgung: Dies ist das Herzstück des Heizsystems, das den Standardstrom in den Hochstrom-, Mittelfrequenzstrom umwandelt, der für die Induktion erforderlich ist. Moderne Systeme verwenden häufig IGBT-Technologie (Insulated Gate Bipolar Transistor) für präzise Steuerung und Effizienz.

- Induktionsspule: Eine Spule aus wasserkühlten Kupferrohren ist um den Tiegel herum positioniert. Der Hochfrequenzstrom von der Stromversorgung fließt durch diese Spule und erzeugt ein starkes und fluktuierendes Magnetfeld. Dieses Feld induziert starke elektrische Ströme direkt im Metallgut, wodurch es schnell erhitzt wird und von innen nach außen schmilzt.

Das Schmelz- und Containment-System

Diese physikalische Struktur hält die intensive Hitze und das geschmolzene Metall zurück und gewährleistet so die strukturelle Integrität und den sicheren Betrieb.

- Tiegel: Der Tiegel ist der Keramik- oder Graphittopf, der das Metallgut aufnimmt. Er muss extremen Temperaturen standhalten und chemisch inert gegenüber dem geschmolzenen Metall sein, um Kontaminationen zu verhindern.

- Ofenkörper: Die Hauptstruktur beherbergt den Tiegel und die Spule. Sie ist mit wasserkühlten Zwischenschichten gebaut, um die intensive Strahlungswärme zu absorbieren und so die äußere Struktur und die internen Komponenten vor Beschädigungen zu schützen.

- Ofen-Kippmechanismus: Zum Gießen ist die gesamte Ofenbaugruppe typischerweise auf einem Mechanismus montiert, der das Kippen ermöglicht, um einen kontrollierten und sicheren Transfer des geschmolzenen Metalls in eine Form zu gewährleisten.

Das Umgebungssteuerungssystem

Dieses System erzeugt das Vakuum, das für die Herstellung hochreiner Metalle und Legierungen erforderlich ist.

- Vakuumkammer: Dies ist ein abgedichteter, robuster Behälter, der den Tiegel und die Induktionsspule umschließt. Er ist so konstruiert, dass er sowohl hohen Innentemperaturen als auch dem externen atmosphärischen Druck standhält, wenn ein Vakuum erzeugt wird.

- Vakuumsystem: Dieses besteht aus einer Reihe von Pumpen und Messgeräten. Die Pumpen evakuieren Luft und andere Gase aus der Kammer, um das Vakuum zu erzeugen und zu verhindern, dass das geschmolzene Metall mit Sauerstoff und Stickstoff reagiert. Messgeräte messen den Vakuumbereich präzise.

- Elektrisches Steuerungssystem: Dies ist das Gehirn des Ofens. Es integriert und verwaltet alle anderen Komponenten, von der Leistung des Netzteils und dem Vakuumniveau bis hin zur Kippbewegung des Ofens und den Sicherheitsverriegelungen.

Verständnis der Kompromisse: Tiegelmaterialauswahl

Die Wahl des Tiegelmaterials ist eine der kritischsten Entscheidungen, da sie die Reinheit und Qualität des Endprodukts direkt beeinflusst. Das falsche Material kann mit dem geschmolzenen Metall reagieren oder unter thermischer Belastung versagen.

Graphittiegel

Graphit ist eine übliche und kostengünstige Wahl. Es kann jedoch Kohlenstoff in die Schmelze einbringen, was bei bestimmten niedrigkohlestoffhaltigen Stählen und Legierungen unerwünscht ist, da sich spröde Carbide bilden können.

Aluminiumoxid-Tiegel (Al₂O₃)

Aluminiumoxid ist ein vielseitiges Allzweckmaterial, das sich zum Schmelzen der meisten Stähle, Nickelbasislegierungen und Kobaltbasislegierungen eignet. Es bietet eine gute Balance zwischen thermischer Stabilität und chemischer Beständigkeit.

Zirkonoxid-Tiegel (ZrO₂)

Zirkonoxid ist die Premium-Wahl für das Schmelzen hochreaktiver Metalle wie Titan oder Superlegierungen bei sehr hohen Temperaturen. Es ist stabiler und weniger reaktiv als Aluminiumoxid, aber mit erheblich höheren Kosten verbunden.

Magnesia-Tiegel (MgO)

Magnesia wird zum Schmelzen bestimmter Nickel- oder Kobaltbasis-Superlegierungen verwendet. Ihr größter Nachteil ist eine höhere Anfälligkeit für thermische Schocks, was bei zu schnellem Erhitzen oder Abkühlen zu Rissen führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Komponenten hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen und nicht reaktiven Legierungen liegt: Ein Aluminiumoxid-Tiegel gepaart mit einem zuverlässigen IGBT-Netzteil bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner, reaktiver Metalle (z. B. Titan) liegt: Ein Hochleistungs-Vakuumsystem und ein Zirkonoxid-Tiegel sind unerlässlich, um Kontaminationen zu verhindern und die metallurgische Qualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Prozesswiederholbarkeit liegt: Ein integriertes elektrisches Steuerungssystem ist unerlässlich für die präzise Steuerung von Heizzyklen, Vakuumniveaus und Sicherheitsprotokollen.

Wenn Sie verstehen, wie jede Komponente zum Endergebnis beiträgt, können Sie einen Prozess entwickeln, der jedes Mal ein gleichbleibend hochwertiges Material liefert.

Zusammenfassungstabelle:

| Komponentensystem | Wesentliche Teile | Hauptfunktion |

|---|---|---|

| Induktionserwärmung | Stromversorgung, Induktionsspule | Erzeugung intensiver Hitze durch elektromagnetische Induktion |

| Schmelzen und Containment | Tiegel, Ofenkörper, Kippmechanismus | Sicheres Halten und Gießen von geschmolzenem Metall |

| Umgebungssteuerung | Vakuumkammer, Vakuumsystem, elektrische Steuerung | Erzeugung und Verwaltung des Vakuums für Reinheit und Sicherheit |

Bereit, Ihre Metallverarbeitung mit einer maßgeschneiderten Vakuumofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Fertigung im eigenen Haus, um fortschrittliche Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Standardlegierungen oder reaktive Metalle schmelzen, unser Fachwissen gewährleistet optimale Leistung und Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit