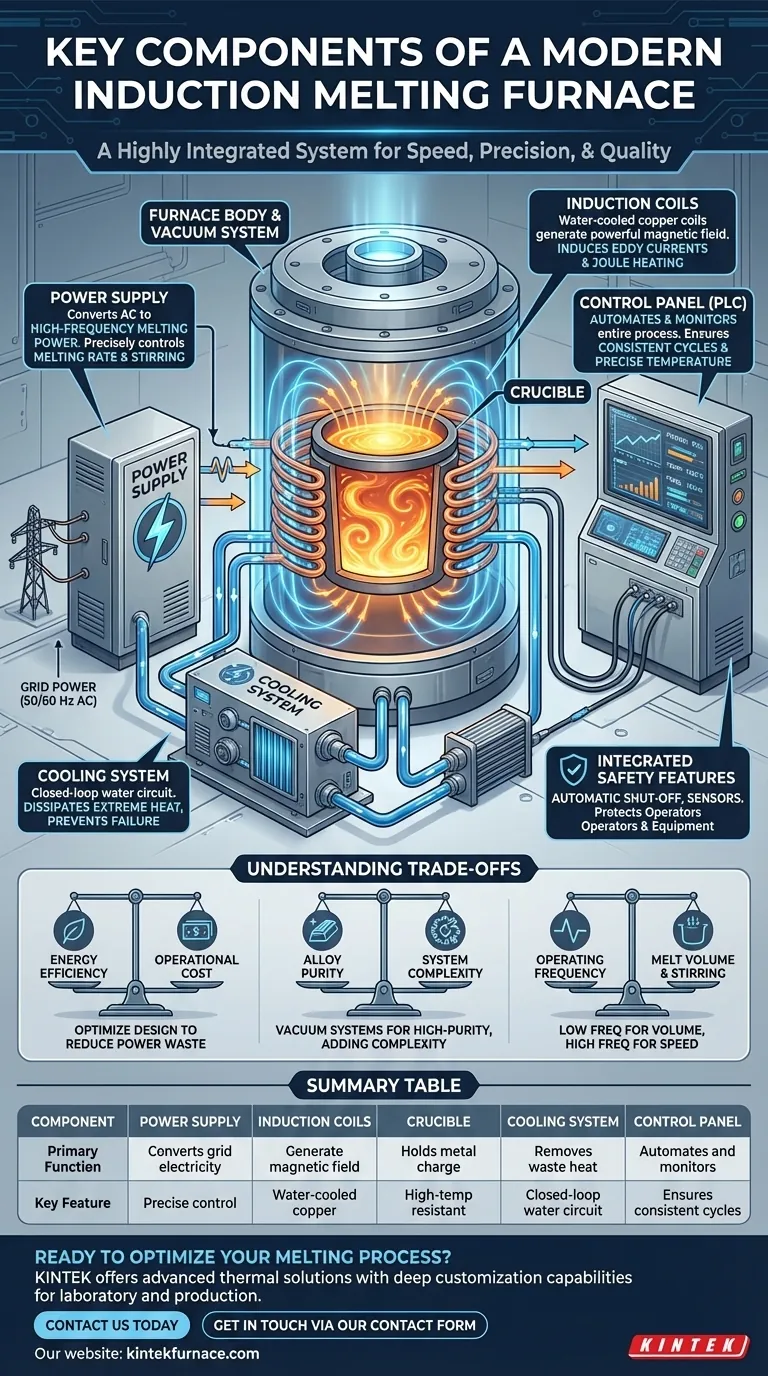

Im Kern ist ein moderner Induktionsofen ein hochintegriertes System mit fünf Schlüsselkomponenten: einer Stromversorgung zur Umwandlung von Elektrizität, wassergekühlten Induktionsspulen zur Erzeugung eines Magnetfelds, einem Tiegel zur Aufnahme des Metalls, einem Kühlsystem zur Bewältigung extremer Hitze und einem Bedienfeld zur Automatisierung und Regulierung des gesamten Prozesses. Diese Elemente arbeiten zusammen, um leitfähige Metalle mit bemerkenswerter Geschwindigkeit und Präzision zu schmelzen, ohne direkte Flamme oder Kontakt.

Ein Induktionsofen ist nicht nur eine Heizung; er ist ein ausgeklügeltes System, das für präzise Energiesteuerung konzipiert ist. Das Verständnis, wie seine Komponenten interagieren, ist der Schlüssel, um sein volles Potenzial für Effizienz, Materialqualität und Betriebssicherheit auszuschöpfen.

Das Herz des Ofens: Das Induktionssystem

Der gesamte Schmelzprozess beginnt mit der Erzeugung und Anwendung elektromagnetischer Energie. Dies wird von zwei Hauptkomponenten verwaltet: der Stromversorgung und den Induktionsspulen.

Die Stromversorgung: Umwandlung von Netzstrom in Schmelzstrom

Die Stromversorgung ist der Motor des Ofens. Sie nimmt den elektrischen Strom mit Standardfrequenz aus dem Netz (typischerweise 50 oder 60 Hz) auf und wandelt ihn in einen hochfrequenten Wechselstrom (AC) um.

Diese Frequenz kann je nach Ofengröße und Anwendung von 50 Hz bis über 1.000 kHz reichen. Die Fähigkeit, diese Leistung präzise zu steuern, ist entscheidend für die Verwaltung der Schmelzrate und des Rühreffekts im geschmolzenen Metall.

Die Induktionsspulen: Erzeugung des Magnetfelds

Diese wassergekühlten Kupferspulen sind die "Brenner" des Ofens. Der hochfrequente Wechselstrom von der Stromversorgung fließt durch sie und erzeugt ein starkes und sich schnell änderndes Magnetfeld im Kern des Ofens.

Wenn eine leitfähige Metallladung in die Spulen gelegt wird, induziert dieses Magnetfeld starke elektrische Ströme – bekannt als Wirbelströme – im Metall selbst. Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Ströme durch einen Prozess namens Joulesche Erwärmung intensive Wärme erzeugen, was zu einem schnellen Schmelzen führt.

Eindämmung der Reaktion: Der Ofenkern

Der Kern des Ofens ist der Ort, an dem die intensive Hitze eingeschlossen und das Metall gehalten wird. Sein Design ist sowohl für die metallurgische Qualität als auch für die Langlebigkeit der Ausrüstung entscheidend.

Der Tiegel: Das Gefäß für geschmolzenes Metall

Der Tiegel ist ein hochtemperaturbeständiger Behälter, der sich innerhalb der Induktionsspulen befindet und die Metallladung aufnimmt. Er muss aus einem Material, typischerweise Keramik oder Graphit, hergestellt sein, das extremen Temperaturschocks standhält und nicht mit dem spezifischen zu schmelzenden Metall reagiert.

Entscheidend ist, dass das Tiegelmaterial nicht leitfähig ist, sodass das Magnetfeld es durchdringt, um direkt auf die Metallladung im Inneren einzuwirken.

Der Ofenkörper & Vakuumsysteme: Steuerung der Atmosphäre

Die Spulen und der Tiegel sind in einem Ofenkörper untergebracht. In vielen fortgeschrittenen Anwendungen ist dieser Körper eine versiegelte Vakuumkammer.

Das Schmelzen unter Vakuum oder in einer kontrollierten Inertatmosphäre verhindert, dass das geschmolzene Metall mit Sauerstoff und anderen atmosphärischen Gasen reagiert. Dies ist unerlässlich für die Herstellung hochreiner Legierungen und die Vermeidung des Verlusts wertvoller Legierungselemente durch Oxidation.

Kritische Support- & Steuerungssysteme

Um sicher und effektiv zu funktionieren, verlassen sich die Kernschmelzkomponenten auf eine Reihe wesentlicher Unterstützungssysteme, die Wärme, Automatisierung und Sicherheitsprotokolle verwalten.

Das Kühlsystem: Verhinderung katastrophaler Ausfälle

Der Induktionsprozess ist so leistungsstark, dass die Kupferspulen ohne ein aktives Kühlsystem schnell selbst schmelzen würden. Ein geschlossenes Wasserkühlsystem zirkuliert ständig aufbereitetes Wasser durch die Spulen und die Stromversorgung, um Abwärme abzuführen.

Dieses System ist kein Zubehör; es ist grundlegend für den Betrieb und die Sicherheit des Ofens. Ein Ausfall im Kühlkreislauf würde zu sofortigen und katastrophalen Geräteschäden führen.

Das Bedienfeld: Das Gehirn des Betriebs

Moderne Öfen werden von einem ausgeklügelten Bedienfeld oder einer SPS (Speicherprogrammierbare Steuerung) gesteuert. Diese Schnittstelle ermöglicht es den Bedienern, kritische Parameter wie Leistungsstufe, Frequenz und Temperatur einzustellen und zu überwachen.

Es ermöglicht einen hohen Grad an Automatisierung, wodurch konsistente, wiederholbare Schmelzzyklen und eine präzise Temperaturregelung gewährleistet werden, was für die Erzielung spezifischer metallurgischer Eigenschaften im Endprodukt entscheidend ist.

Integrierte Sicherheitsmerkmale: Der unverzichtbare Wächter

Sicherheit ist von größter Bedeutung. Moderne Öfen sind mit zahlreichen Schutzmechanismen ausgestattet, einschließlich Sensoren, die den Wasserdurchfluss, die Temperatur und elektrische Parameter überwachen.

Automatische Abschalt- und Not-Aus-Systeme sind Standard und darauf ausgelegt, den Ofen im Falle eines Fehlers sofort spannungsfrei zu schalten, um sowohl die Bediener als auch die Ausrüstung zu schützen.

Verständnis der Kompromisse: Effizienz vs. Leistungsfähigkeit

Die Wahl oder der Betrieb eines Induktionsofens erfordert ein Abwägen konkurrierender Prioritäten. Das Design seiner Komponenten spiegelt diese Kompromisse direkt wider.

Eine primäre Überlegung ist die Energieeffizienz. Das Induktionsschmelzen kann erhebliche Leistung verbrauchen, was die Effizienz zu einem Haupttreiber der Betriebskosten macht. Optimiertes Spulendesign, fortschrittliche Leistungsmodulation von der Versorgung und eine ordnungsgemäße Isolierung tragen alle zur Reduzierung von Energieverschwendung bei.

Ein weiterer Kompromiss betrifft die Komplexität. Ein Vakuum-Induktionsofen erzeugt außergewöhnlich sauberes Metall, ist aber teurer in der Anschaffung und Wartung als ein Ofen an der Luft. Das Vakuumsystem fügt eine weitere Komplexitätsebene hinzu, die nur dann notwendig ist, wenn die Legierungsreinheit die absolute Top-Priorität ist.

Schließlich ist die Betriebsfrequenz der Stromversorgung eine entscheidende Wahl. Niedrigere Frequenzen eignen sich besser zum Schmelzen großer Mengen und zur Förderung einer starken Rührwirkung, während höhere Frequenzen effizienter für kleinere Schmelzen oder spezielle Heizanwendungen sind.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Komponenten als integriertes System ermöglicht es Ihnen, die Fähigkeiten des Ofens an Ihre spezifischen Betriebsziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Legierungsreinheit liegt: Ein System mit einer robusten Vakuumkammer und präzisen Atmosphärenkontrollen ist unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie eine Hochleistungsstromversorgung, einen langlebigen Tiegel und ein außergewöhnlich zuverlässiges Kühlsystem, um den Dauerbetrieb zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Achten Sie auf Merkmale wie fortschrittliche Leistungsmodulation, energieeffiziente Spulendesigns und überlegene Wärmedämmung.

Indem Sie den Ofen als komplettes System betrachten, können Sie über eine einfache Teileliste hinausgehen und wirklich fundierte Entscheidungen treffen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmal |

|---|---|---|

| Stromversorgung | Wandelt Netzstrom in hochfrequenten Wechselstrom um | Präzise Steuerung der Schmelzrate & des Rührens |

| Induktionsspulen | Erzeugen ein Magnetfeld, um Wirbelströme zu induzieren | Wassergekühlte Kupferkonstruktion |

| Tiegel | Hält die Metallladung während des Schmelzens | Hochtemperaturbeständig (z.B. Keramik, Graphit) |

| Kühlsystem | Entfernt Abwärme von Spulen und Stromversorgung | Geschlossener Wasserkreislauf; entscheidend für die Sicherheit |

| Bedienfeld | Automatisiert und überwacht den gesamten Schmelzprozess | Gewährleistet konsistente, wiederholbare Zyklen |

Bereit, Ihren Schmelzprozess zu optimieren?

Das Verständnis der Komponenten ist der erste Schritt; die Integration in ein Hochleistungssystem ist der nächste. KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche thermische Lösungen für Labore und Produktionsstätten anzubieten.

Unsere Expertise in der Hochtemperatur-Ofentechnologie, einschließlich Vakuum- & Atmosphäreöfen, fließt direkt in robuste Induktionsschmelzsysteme ein. Wir bieten starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen an Legierungsreinheit, Produktionsvolumen und Betriebseffizienz präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, ein Schmelzsystem zu bauen oder aufzurüsten, das überragende Ergebnisse liefert.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen