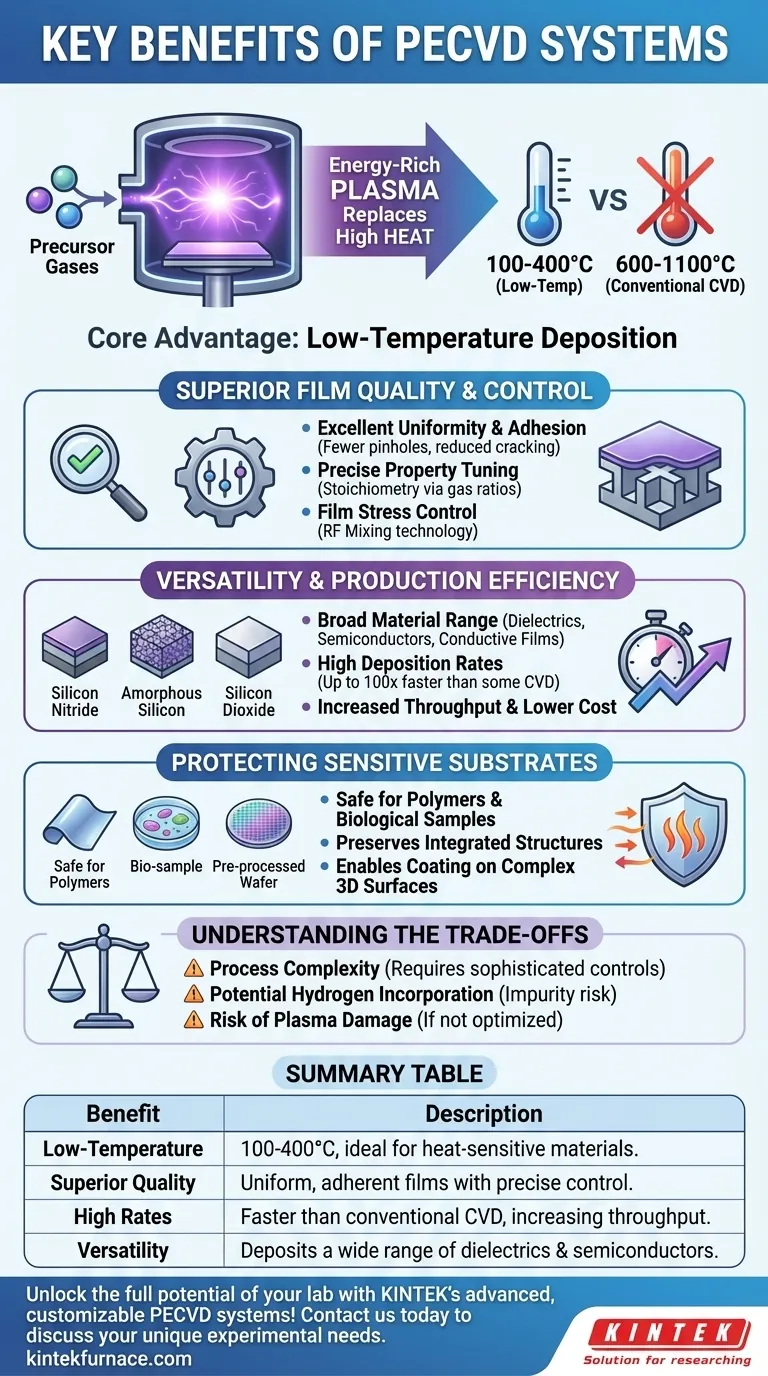

Im Kern überwindet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) die primäre Einschränkung der konventionellen CVD, indem sie die Abscheidung hochwertiger Schichten bei deutlich niedrigeren Temperaturen ermöglicht. Dies wird durch die Verwendung eines energiereichen Plasmas erreicht, das die Vorläufergase aufspaltet und die Notwendigkeit hoher thermischer Energie ersetzt. Dieser grundlegende Unterschied macht PECVD zu einem unverzichtbaren Werkzeug für die Abscheidung von Schichten auf wärmeempfindlichen Substraten oder Bauteilen, die keine Hochtemperaturprozesse vertragen.

Der zentrale Vorteil von PECVD ist die Verwendung von Plasma, um chemische Reaktionen bei niedrigen Temperaturen anzutreiben. Dies ermöglicht die Herstellung hochwertiger, gleichmäßiger und präzise kontrollierter Dünnschichten auf einer Vielzahl von Materialien, ohne thermische Schäden zu verursachen.

Der Kernvorteil: Abscheidung bei niedriger Temperatur

Der bedeutendste Vorteil von PECVD ist ihr Niedertemperaturbetrieb, oft im Bereich von 100-400 °C, im Vergleich zu den 600-1100 °C, die für viele konventionelle Chemical Vapor Deposition (CVD)-Prozesse erforderlich sind.

Wie Plasma Wärme ersetzt

Anstatt sich ausschließlich auf thermische Energie zu verlassen, erzeugen PECVD-Systeme ein Plasma – ein ionisiertes Gas, das eine Mischung aus Elektronen, Ionen und hochreaktiven neutralen Spezies enthält. Dieses Plasma liefert die Energie, die zum Dissoziieren der Vorläufergasmoleküle und zum Initiieren der chemischen Reaktionen benötigt wird, die die Dünnschicht auf der Substratoberfläche bilden.

Dieser Prozess entkoppelt effektiv die Reaktionsenergie von der Substrattemperatur.

Schutz empfindlicher Substrate

Die niedrige Prozesstemperatur ist entscheidend für Anwendungen, die Materialien betreffen, die durch die Hitze der traditionellen CVD beschädigt oder zerstört würden. Dazu gehört die Abscheidung von Schichten auf Polymeren, biologischen Proben oder Halbleiterwafern, die bereits metallische Schichten oder andere temperaturempfindliche integrierte Strukturen aufweisen.

Erzielung überlegener Schichtqualität und -kontrolle

Über die Temperatur hinaus bietet PECVD ein hohes Maß an Kontrolle über die endgültigen Eigenschaften der abgeschiedenen Schicht, was zu überragender Leistung und Zuverlässigkeit führt.

Hochwertige und gleichmäßige Schichten

PECVD-Prozesse sind bekannt für die Herstellung von Schichten mit ausgezeichneter Gleichmäßigkeit über das gesamte Substrat. Dies wird oft durch Systemdesigns wie "Duschkopf"-Gaseinlässe unterstützt, die die Vorläufergase gleichmäßig über die Oberfläche verteilen.

Die resultierenden Schichten weisen weniger Pinholes und eine geringere Tendenz zur Rissbildung auf, was zu einer robusteren und zuverlässigeren Geräteleistung führt.

Ausgezeichnete Haftung und Abdeckung

Die energetische Plasmaumgebung kann die Haftung der abgeschiedenen Schicht auf dem Substrat verbessern. Darüber hinaus ist PECVD hochwirksam bei der Beschichtung komplexer, dreidimensionaler Oberflächen und bietet eine bessere Konformität als viele Sichtlinien-Abscheidungstechniken wie Physical Vapor Deposition (PVD).

Präzise Kontrolle über die Schichteigenschaften

Die Bediener können die endgültigen Eigenschaften der Schicht durch Anpassen der Prozessparameter präzise einstellen. Zum Beispiel ermöglicht das Anpassen der Gasverhältnisse eine feine Kontrolle über die Stöchiometrie (die genaue chemische Zusammensetzung) der Schicht.

Eine Schlüsseltechnik ist die Verwendung von Hoch- und Niederfrequenz-RF-Mischung. Durch das Mischen verschiedener Radiofrequenzen zur Anregung des Plasmas können Ingenieure die interne Spannung der Schicht direkt manipulieren und steuern, was entscheidend ist, um Rissbildung oder Delamination zu verhindern.

Vielseitigkeit und Produktionseffizienz

PECVD ist keine Nischentechnik; es ist eine vielseitige und effiziente Methode, die in einer Vielzahl von industriellen und Forschungsanwendungen eingesetzt wird.

Ein breites Spektrum an Materialien

Das Verfahren ist bemerkenswert vielseitig und kann eine Vielzahl von Materialien abscheiden. Dazu gehören Dielektrika (wie Siliziumnitrid und Siliziumdioxid), Halbleiter (wie amorphes Silizium) und sogar einige leitfähige Schichten.

Hohe Abscheideraten

PECVD kann deutlich schnellere Abscheideraten erreichen als viele konkurrierende Verfahren. Bei Materialien wie Siliziumnitrid kann die Abscheidung über 100-mal schneller sein als bei konventionellem Niederdruck-CVD, wodurch der Fertigungsdurchsatz drastisch erhöht und die Kosten gesenkt werden.

Die Kompromisse verstehen

Obwohl PECVD leistungsfähig ist, ist sie nicht ohne ihre Komplexität. Ein klares Verständnis ihrer Einschränkungen ist für eine erfolgreiche Implementierung unerlässlich.

Prozesskomplexität

Die Steuerung einer Plasmaumgebung ist von Natur aus komplexer als die Verwaltung eines rein thermischen Prozesses. Sie erfordert ausgeklügelte HF-Leistungszuführungssysteme und fortschrittliche Prozesssteuerungen, um Stabilität und Wiederholbarkeit zu gewährleisten.

Potenzial für Kontamination

Da die Vorläufergase oft Wasserstoff enthalten (z.B. in Silan, SiH₄), können die resultierenden Schichten eingeschlossenen Wasserstoff aufweisen. Obwohl dies manchmal harmlos oder sogar vorteilhaft ist, kann es in Hochleistungsanwendungen der Elektronik oder Optik eine unerwünschte Verunreinigung darstellen.

Risiko von Plasmaschäden

Dieselbe energiereiche Ionen, die die Reaktion antreiben, können auch physikalische Schäden an der Substratoberfläche oder der wachsenden Schicht verursachen, wenn der Prozess nicht sorgfältig optimiert wird. Dies ist ein wichtiger Gesichtspunkt bei der Arbeit mit extrem empfindlichen elektronischen Geräten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den primären Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf Polymeren oder vorverarbeiteten Wafern liegt: PECVD ist aufgrund ihrer Niedertemperaturfähigkeit oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Die hohen Abscheideraten von PECVD bieten einen klaren Vorteil für Effizienz und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Schichtrissen oder Delamination liegt: PECVD bietet eine einzigartige Kontrolle über die Schichtspannung durch Techniken wie Dual-Frequenz-RF-Mischung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Schichtreinheit liegt: Sie müssen das Potenzial für Wasserstoffeinlagerungen berücksichtigen und prüfen, ob ein Hochtemperatur-CVD-Prozess ein reineres, wenn auch thermisch aufwendigeres, Ergebnis liefern könnte.

Letztendlich ist PECVD ein leistungsstarkes und vielseitiges Abscheidungsverfahren, das die Möglichkeiten in den Materialwissenschaften und im Ingenieurwesen erweitert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperatur-Abscheidung | Ermöglicht die Abscheidung von Schichten bei 100-400°C, ideal für wärmeempfindliche Materialien wie Polymere und Halbleiter. |

| Überragende Schichtqualität | Erzeugt gleichmäßige, haftende Schichten mit präziser Kontrolle über Eigenschaften wie Stöchiometrie und Spannung. |

| Hohe Abscheideraten | Schneller als konventionelles CVD, wodurch der Durchsatz erhöht und die Herstellungskosten gesenkt werden. |

| Vielseitigkeit | Scheidet eine breite Palette von Materialien ab, einschließlich Dielektrika, Halbleiter und leitfähige Schichten. |

| Schutz für Substrate | Verhindert thermische Schäden und ist daher für empfindliche Geräte und komplexe 3D-Oberflächen geeignet. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen PECVD-Systemen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich PECVD-Systeme, die für die Niedertemperatur-Abscheidung hochwertiger Schichten entwickelt wurden. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihren spezifischen Anwendungen zugutekommen können!

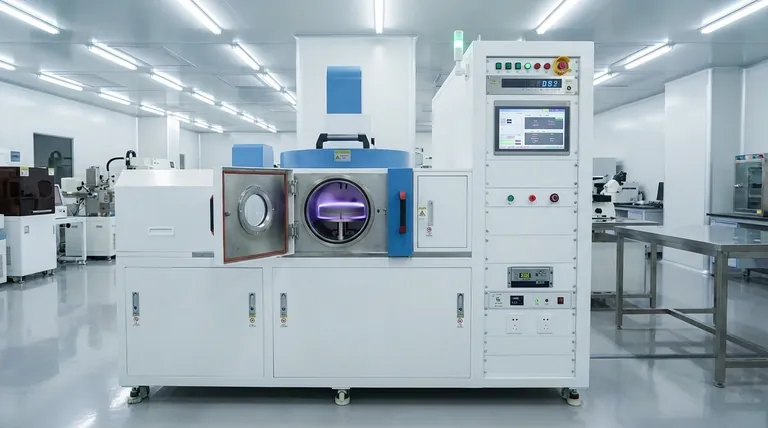

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen