In einem Labor werden Vakuumöfen für eine Vielzahl von Hochtemperaturprozessen eingesetzt, bei denen atmosphärische Verunreinigungen ausgeschlossen werden müssen. Ihre Hauptanwendungen umfassen die Materialwissenschaft für die Synthese fortschrittlicher Keramiken und Legierungen, die Halbleiterforschung für das Glühen von Wafern, die Biomedizintechnik für die Herstellung reiner medizinischer Implantate und die Nachbearbeitung von 3D-gedruckten Metallteilen für die Luft- und Raumfahrtindustrie.

Der wesentliche Wert eines Labor-Vakuumofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kraft, eine hochkontrollierte, sauerstofffreie Umgebung zu schaffen. Dies verhindert unerwünschte chemische Reaktionen, entfernt eingeschlossene Verunreinigungen und ermöglicht Materialeigenschaften, die an der offenen Luft nicht erreicht werden können.

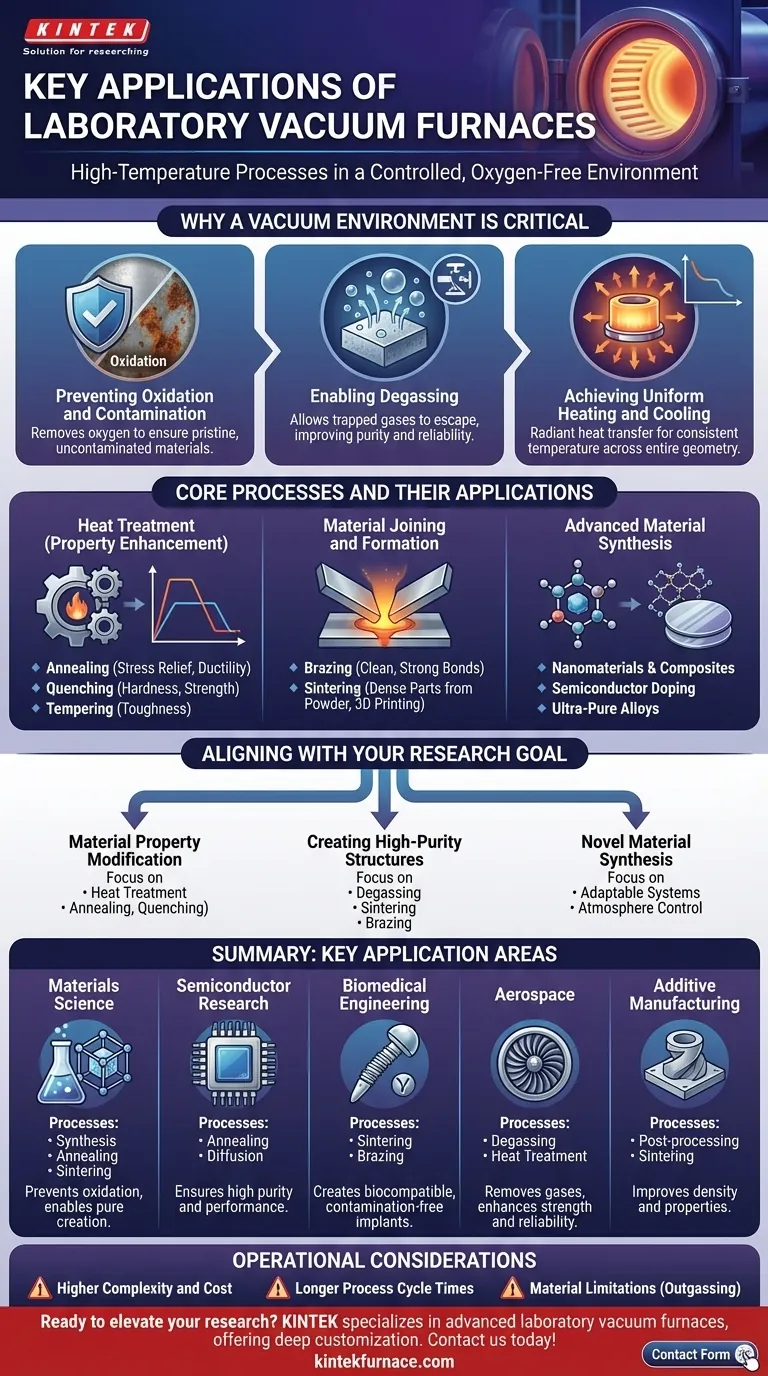

Warum eine Vakuumumgebung kritisch ist

Ein Vakuumofen ist im Grunde ein Werkzeug zur Umweltkontrolle. Durch das Entfernen von Luft und anderen Gasen bietet er einen stabilen und reinen Arbeitsbereich für die thermische Verarbeitung empfindlicher Materialien.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung von Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit den meisten Materialien, was zu Oxidation (wie Rost an Eisen) führt, die ihre strukturellen, elektrischen oder chemischen Eigenschaften beeinträchtigt.

Eine Vakuumumgebung eliminiert diese Bedrohung und stellt sicher, dass die Oberfläche und die innere Struktur des Materials während der Verarbeitung makellos und unverunreinigt bleiben.

Entgasung ermöglichen

Viele Materialien enthalten eingeschlossene oder gelöste Gase wie Wasserstoff oder Wasserdampf, die Hohlräume erzeugen oder Sprödigkeit verursachen können. Das Erhitzen eines Materials unter Vakuum ermöglicht das Entweichen dieser eingeschlossenen Gase in einem Prozess, der als Entgasung bekannt ist.

Dies ist entscheidend in Anwendungen wie der Luft- und Raumfahrt und der Elektronik, wo die Materialreinheit die Leistung und Zuverlässigkeit direkt beeinflusst.

Gleichmäßiges Erhitzen und Abkühlen erreichen

Ohne Luftmoleküle, die Konvektionsströme verursachen, erfolgt die Wärmeübertragung im Vakuum hauptsächlich durch Strahlung. Dies ermöglicht ein außergewöhnlich gleichmäßiges Erhitzen und stellt sicher, dass ein Bauteil die Zieltemperatur über seine gesamte Geometrie gleichmäßig erreicht.

Dieses Prinzip ermöglicht auch hochkontrollierte Abkühlraten, was für Prozesse wie Abschrecken und Anlassen unerlässlich ist.

Kernprozesse und ihre Anwendungen

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere unterschiedliche thermische Prozesse, die grundlegend für die moderne Materialforschung und -produktion sind.

Wärmebehandlung zur Eigenschaftsverbesserung

Die Wärmebehandlung umfasst sorgfältig kontrollierte Heiz- und Kühlzyklen, um die Mikrostruktur eines Materials und damit seine physikalischen Eigenschaften zu verändern.

- Glühen: Dieser Prozess beinhaltet das Erhitzen eines Materials und das anschließende langsame Abkühlen, um innere Spannungen abzubauen, es zu erweichen und seine Duktilität zu verbessern.

- Abschrecken: Im Gegensatz zum langsamen Abkühlen beinhaltet das Abschrecken ein schnelles Abkühlen eines Materials von einer hohen Temperatur, um eine bestimmte Kristallstruktur zu fixieren, typischerweise um seine Härte und Festigkeit zu erhöhen.

- Anlassen: Oft nach dem Abschrecken durchgeführt, ist das Anlassen ein Erhitzungsprozess bei niedrigerer Temperatur, der verwendet wird, um die Sprödigkeit zu reduzieren und die Zähigkeit gehärteter Materialien zu verbessern.

Materialverbindung und -bildung

Vakuumöfen eignen sich ideal zum Herstellen und Verbinden von Hochleistungskomponenten, ohne die Grundmaterialien zu beeinträchtigen.

- Hartlöten: Dieser Prozess verbindet zwei oder mehr Metallteile durch Schmelzen eines Füllmetalls in die Verbindung. Die Durchführung in einem Vakuum verhindert Oxidation, was zu einer sauberen, starken und porenfreien Verbindung führt, die oft so stark ist wie das Grundmaterial.

- Sintern: Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zur Verflüssigung zu schmelzen. Es wird verwendet, um dichte Keramikteile, biokompatible Implantate und Komponenten aus Pulvermetallen herzustellen, einschließlich derer, die durch additive Fertigung hergestellt werden.

Fortgeschrittene Materialsynthese und -verarbeitung

Die Präzision von Labor-Vakuumöfen macht sie unerlässlich für Spitzenforschung und -entwicklung.

Dazu gehören die Synthese neuartiger Nanomaterialien und Verbundwerkstoffe, die kontrollierte Diffusion von Dotierstoffen in Halbleiter und die Herstellung von hochreinen Legierungen für die nächste Generation von Elektronik und Turbinen.

Kompromisse verstehen

Obwohl leistungsstark, weisen Vakuumöfen bestimmte betriebliche Überlegungen auf, die sich von herkömmlichen Atmosphärenöfen unterscheiden.

Höhere Komplexität und Kosten

Vakuumsysteme, einschließlich Pumpen, Dichtungen und Steuerungsinstrumenten, erhöhen die Komplexität und die Kosten eines Ofenaufbaus erheblich. Sie erfordern spezielles Wissen für den ordnungsgemäßen Betrieb und die Wartung.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums braucht Zeit. Die Pumpdown-Phase vor dem Erhitzen und die mögliche Notwendigkeit einer langsamen, kontrollierten Rückbegasung oder Kühlung nach dem Zyklus bedeuten, dass die gesamten Prozesszeiten oft länger sind als in einem Atmosphärenofen.

Materialbeschränkungen

Einige Materialien sind nicht für die Hochvakuumverarbeitung geeignet. Materialien mit hohem Dampfdruck können übermäßig ausgasen oder sogar sublimieren (direkt vom Feststoff in ein Gas übergehen), was den Ofen und das Werkstück selbst kontaminieren kann.

Den Ofen an Ihr Forschungsziel anpassen

Die Entscheidung für die Verwendung eines Vakuumofens hängt ausschließlich von den Materialeigenschaften ab, die Sie erreichen müssen. Der von Ihnen gewählte Prozess muss mit Ihrem Endziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Materialeigenschaften liegt: Benötigen Sie präzise Kontrolle über Temperaturprofile und Abkühlraten für Prozesse wie Vakuumglühen und Abschrecken.

- Wenn Ihr Hauptaugenmerk auf der Schaffung hochreiner Strukturen liegt: Ist Ihr Hauptanliegen das Erreichen eines Tiefvakuums für eine effektive Entgasung und kontaminationsfreies Sintern oder Hartlöten.

- Wenn Ihr Hauptaugenmerk auf der neuartigen Materialsynthese liegt: Benötigen Sie ein anpassungsfähiges System, das präzise Temperaturrampen verarbeiten und möglicherweise verschiedene Inertgasatmosphären für die Entwicklung neuer Legierungen, Verbundwerkstoffe oder Keramiken aufnehmen kann.

Letztendlich ist ein Labor-Vakuumofen ein Tor zur Manipulation von Materie auf fundamentaler Ebene, das die Schaffung von Materialien ermöglicht, die auf ultimative Leistung ausgelegt sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Materialwissenschaft | Synthese, Glühen, Sintern | Verhindert Oxidation, ermöglicht die Herstellung reiner Materialien |

| Halbleiterforschung | Glühen, Diffusion | Gewährleistet hohe Reinheit und Leistung für Wafer |

| Biomedizintechnik | Sintern, Hartlöten | Erzeugt biokompatible, kontaminationsfreie Implantate |

| Luft- und Raumfahrt | Entgasen, Wärmebehandlung | Entfernt Gase, verbessert Festigkeit und Zuverlässigkeit |

| Additive Fertigung | Nachbearbeitung, Sintern | Verbessert Dichte und Eigenschaften von 3D-gedruckten Teilen |

Bereit, Ihre Forschung mit präzisen Hochtemperaturlösungen voranzutreiben? KINTEK ist spezialisiert auf fortschrittliche Labor-Vakuumöfen und bietet Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Mit unserer starken F&E und der hauseigenen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – für Reinheit, Leistung und Innovation in der Materialwissenschaft, Halbleitertechnik und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte