Der grundlegende Vorteil von PECVD ist seine Fähigkeit, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche chemische Gasphasenabscheidungsmethoden (CVD) abzuscheiden. Durch die Verwendung von Plasma anstelle hoher Hitze zur Steuerung chemischer Reaktionen vermeidet PECVD die Beschädigung wärmeempfindlicher Komponenten und ermöglicht die Herstellung moderner, komplexer elektronischer Geräte. Dieser Niedertemperaturbetrieb bietet auch eine überlegene Kontrolle über die Schichteigenschaften und erweitert die Palette der abscheidbaren Materialien.

Traditionelle Abscheidungsmethoden sind durch eine einfache Regel begrenzt: hohe Hitze ist erforderlich, um hochwertige Schichten zu erzeugen. PECVD bricht diese Regel, indem es energetisiertes Plasma die Arbeit der Hitze übernehmen lässt, wodurch die Möglichkeit eröffnet wird, empfindliche, moderne Materialien zu beschichten, ohne sie zu zerstören.

Das Kernproblem: Hohe Hitze bei traditioneller CVD

Wie thermische CVD funktioniert

Die traditionelle thermische CVD beruht ausschließlich auf sehr hohen Temperaturen, oft um 1.000 °C, um den Prekursor-Gasmolekülen genug Energie zu geben, um zu reagieren und eine feste Schicht auf einem Substrat zu bilden.

Dieser Prozess ist effektiv, wirkt aber wie ein Ofen, der alles im Inneren extremen thermischen Belastungen aussetzt.

Die Begrenzung der Hitze

Diese Anforderung an hohe Temperaturen macht die thermische CVD mit vielen modernen Fertigungsanforderungen unvereinbar. Substrate wie Polymere (Kunststoffe) oder Geräte mit bereits vorhandenen, empfindlichen elektronischen Schaltkreisen würden bei diesen Temperaturen beschädigt oder zerstört werden.

Wie PECVD die Temperaturanforderung löst

Verwendung von Plasma anstelle von Hitze

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) basiert auf einem anderen Prinzip. Sie findet in einer Vakuumkammer statt, wo ein elektrisches Feld verwendet wird, um ein Gas zu ionisieren und Plasma zu erzeugen.

Dieses Plasma – ein hoch energetischer Materiezustand – liefert die Energie, die benötigt wird, um Vorläufergase aufzubrechen und die chemischen Reaktionen für die Schichtabscheidung einzuleiten.

Die Auswirkungen von plasma-energetisierten Reaktionen

Da das Plasma und nicht die Hitze die Hauptarbeit leistet, kann das Substrat selbst bei einer viel niedrigeren Temperatur bleiben, typischerweise zwischen 100 °C und 400 °C.

Diese drastische Temperaturreduzierung ist der Hauptgrund, warum PECVD ein Eckpfeiler der modernen Fertigung ist.

Wesentliche Vorteile durch den Niedertemperaturbetrieb

Schutz temperaturempfindlicher Substrate

Der bedeutendste Vorteil ist die Fähigkeit, Materialien zu beschichten, die hohen Temperaturen nicht standhalten. Dazu gehören flexible Kunststoffe, Polymere und komplexe Siliziumwafer, die bereits komplizierte, niedrigschmelzende metallische Schaltkreise enthalten.

Reduzierung von thermischem Stress und Verbesserung der Genauigkeit

Selbst auf Substraten, die Hitze tolerieren können, reduziert die niedrigere Temperatur von PECVD den thermischen Stress. Dies verhindert Verformungen und die Bildung von Defekten, was entscheidend ist, da die Abmessungen mikroelektronischer Geräte immer kleiner werden.

Bessere Dotierstoffkontrolle

In der Halbleiterfertigung verhindern niedrigere Temperaturen die unerwünschte Diffusion von bereits im Mikrochip vorhandenen Dotierstoffen. Dies ermöglicht die Schaffung schärferer, präziserer Übergänge, was für Hochleistungstransistoren unerlässlich ist.

Größere Materialvielfalt

PECVD kann zur Abscheidung einer viel breiteren Palette von Materialien als viele andere Methoden verwendet werden, einschließlich Siliziumoxiden, Nitriden und sogar Polymeren. Dies gibt Ingenieuren eine immense Flexibilität bei der Material- und Gerätekonstruktion.

Verständnis der Kompromisse

Prozesskomplexität

Die Verwendung von Plasma erfordert komplexere und teurere Geräte als ein einfacher thermischer CVD-Ofen. Dazu gehören HF-Generatoren, Vakuumsysteme und ausgeklügelte Steuerungen zur Verwaltung der Plasmaumgebung.

Potenzieller Plasmaschaden

Während Plasma die Niedertemperaturverarbeitung ermöglicht, können die hochenergetischen Ionen die Substratoberfläche physisch bombardieren. Wenn nicht sorgfältig kontrolliert, kann dies zu strukturellen Schäden oder zur Einführung von Defekten in die Schicht oder das darunterliegende Gerät führen.

Filmreinheit

Die komplexen chemischen Reaktionen innerhalb des Plasmas können manchmal zur Einlagerung unbeabsichtigter Elemente, wie Wasserstoff, in die abgeschiedene Schicht führen. Dies kann die elektrischen und mechanischen Eigenschaften der Schicht beeinflussen und muss sorgfältig gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften der fertigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Polymeren, flexiblen Substraten oder fertigen Schaltkreisen liegt: PECVD ist die notwendige Wahl, um thermische Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen, hochreinen Schicht auf einem robusten Substrat wie einem blanken Siliziumwafer liegt: Traditionelle thermische CVD kann eine einfachere und effektivere Option sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Designflexibilität für fortschrittliche Geräte liegt: PECVD bietet eine überlegene Kontrolle über die Schichteigenschaften und eine größere Materialpalette.

Letztendlich ist die Fähigkeit von PECVD, die Reaktionsenergie von der thermischen Energie zu entkoppeln, das, was es zu einem unverzichtbaren Werkzeug für die Herstellung der nächsten Technologiegeneration macht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturbetrieb | Abscheidung von Schichten bei 100-400 °C, zum Schutz wärmeempfindlicher Materialien wie Polymere und Schaltkreise. |

| Überlegene Filmkontrolle | Ermöglicht eine präzise Steuerung der Schichteigenschaften und Dotierstoffe für Hochleistungsgeräte. |

| Materialvielfalt | Unterstützt die Abscheidung von Siliziumoxiden, Nitriden und Polymeren, wodurch die Designoptionen erweitert werden. |

| Reduzierter thermischer Stress | Minimiert Verformungen und Defekte in Substraten, entscheidend für schrumpfende Mikroelektronik. |

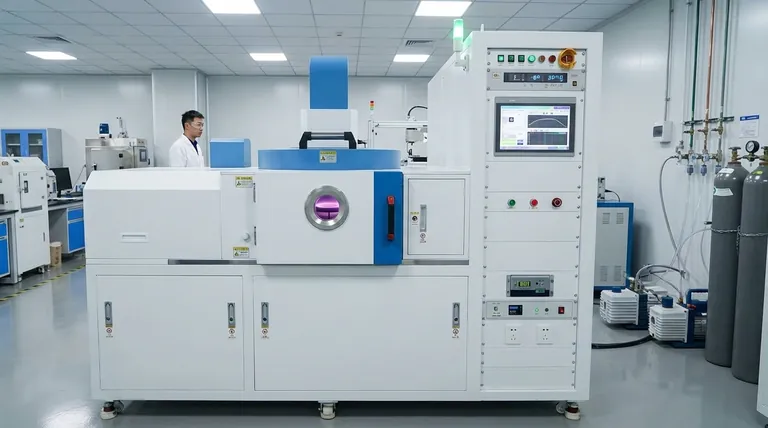

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Dünnschichtlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um Hochtemperaturofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch eine starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität