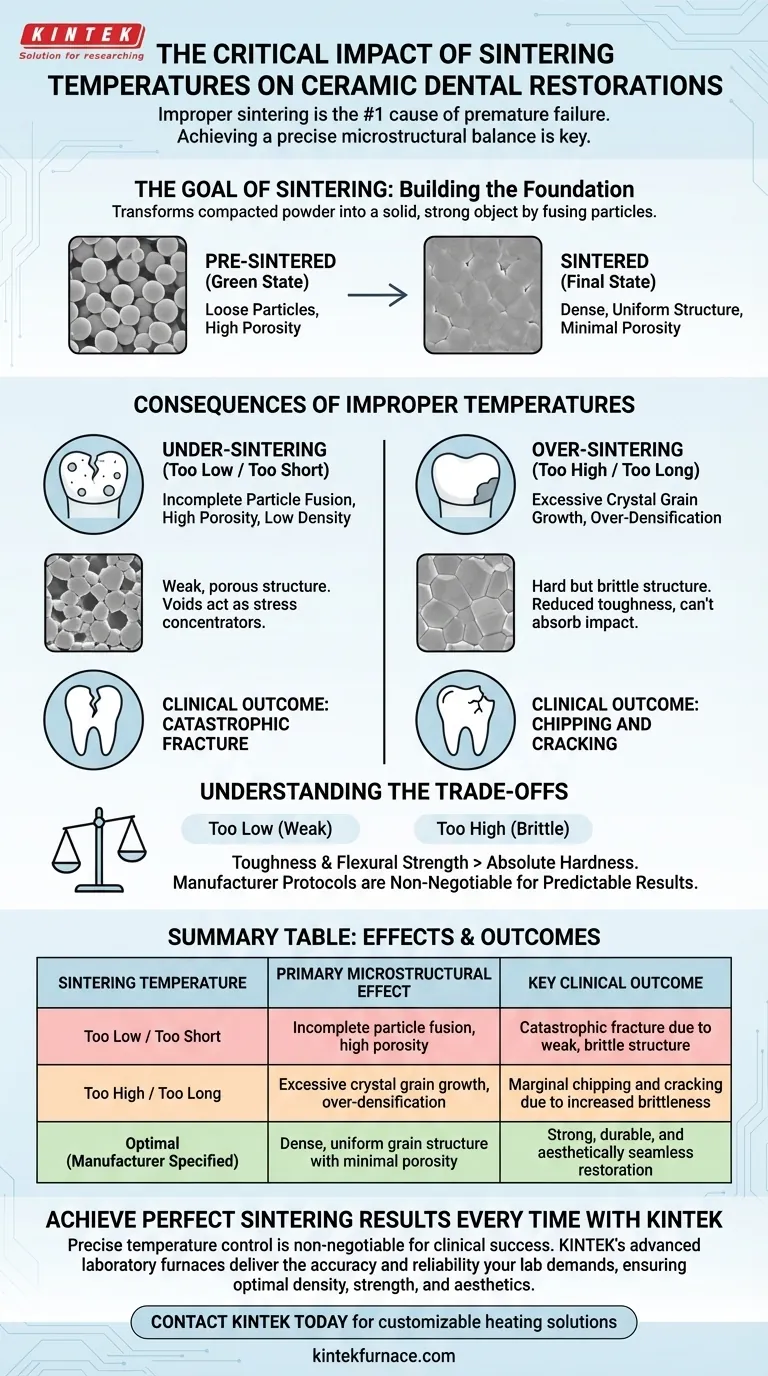

Die Verwendung einer unsachgemäßen Sintertemperatur ist die häufigste Ursache für vorzeitiges Versagen von keramischen Dentalrestaurationen. Das Brennen einer Keramik bei falscher Temperatur – sei es zu hoch oder zu niedrig – beeinträchtigt kritisch ihre endgültige strukturelle Integrität. Eine zu niedrige Temperatur führt zu einer schwachen, porösen Restauration, die zu einem vollständigen Bruch neigt, während eine zu hohe Temperatur ein übermäßig dichtes, sprödes Material erzeugt, das anfällig für Absplitterungen und Risse ist.

Der Hauptzweck des Sinterns ist das Erreichen eines präzisen mikrostrukturellen Gleichgewichts von Dichte und Korngröße. Abweichungen von der vom Hersteller angegebenen Temperatur stören dieses Gleichgewicht und führen zu einer Restauration, die unter den normalen Belastungen der klinischen Funktion garantiert versagt.

Das Ziel des Sinterns: Aufbau des keramischen Fundaments

Das Sintern ist ein thermischer Prozess, der ein verdichtetes Keramikpulver (der „Grünzustand“) in ein dichtes, festes Objekt umwandelt. Dies geschieht bei Temperaturen unterhalb des Schmelzpunktes des Materials.

Von losen Partikeln zu einer festen Masse

Stellen Sie sich die vorgesinterte Keramik wie einen Behälter mit dicht gepacktem Sand vor. Sie behält zwar ihre Form, aber die einzelnen Körner sind nicht verbunden.

Der Sinterprozess wendet kontrollierte Hitze an, wodurch die Oberflächen dieser Partikel miteinander verschmelzen. Dieser Prozess beseitigt die Hohlräume (Poren) zwischen ihnen und erhöht die Gesamtdichte und Festigkeit des Materials.

Erreichen einer optimalen Mikrostruktur

Die endgültige Festigkeit, Zähigkeit und sogar die Ästhetik einer keramischen Restauration werden durch ihre innere Mikrostruktur bestimmt.

Die ideale Struktur ist eine dichte, gleichmäßige Anordnung von Kristallen mit minimaler Porosität. Dies ermöglicht eine gleichmäßige Verteilung der okklusalen Kräfte auf die gesamte Restauration und verhindert, dass sich Spannungen an einem einzigen Schwachpunkt konzentrieren.

Die Folgen von Unter-Sintern (zu niedrig / zu kurz)

Wenn die Ofentemperatur zu niedrig ist oder die Haltezeit unzureichend ist, erhält die Keramik nicht genügend thermische Energie, um den Verdichtungsprozess abzuschließen.

Unvollständige Partikelverschmelzung

Der atomare Diffusionsprozess, der die Keramikpartikel miteinander verbindet, ist unvollständig. Die „Hälse“, die sich zwischen den einzelnen Körnern bilden, sind unterentwickelt und schwach.

Hohe Porosität und geringe Dichte

Erhebliche Hohlräume verbleiben in der Struktur des Materials. Diese Poren wirken als interne Spannungskonzentratoren und werden zu Ausgangspunkten für Risse, wenn die Restauration belastet wird.

Klinisches Ergebnis: Katastrophaler Bruch

Eine untergesinterte Restauration ist grundlegend schwach und spröde. Sie kann normalen Kaukräften nicht standhalten und ist hochgradig anfällig für einen vollständigen, katastrophalen Bruch, der die gesamte Restauration oft unbrauchbar macht.

Die Folgen von Über-Sintern (zu hoch / zu lang)

Das Aussetzen der Keramik übermäßiger Hitze oder das zu lange Halten bei der Spitzentemperatur ist ebenso schädlich, führt jedoch zu einer anderen Art des Versagens.

Übermäßiges Kristallkornwachstum

Obwohl das Material sehr dicht wird, verursacht die hohe thermische Energie ein abnormal großes Wachstum der einzelnen Kristallkörner. Dieser Prozess verringert die Fähigkeit des Materials, die Rissausbreitung zu widerstehen.

Reduzierte Zähigkeit und erhöhte Sprödigkeit

Ein Material mit sehr großen Körnern ist typischerweise sehr hart, aber auch extrem spröde. Es verliert seine „Zähigkeit“ – die Fähigkeit, geringe Energiemengen aufzunehmen, ohne zu brechen.

Klinisches Ergebnis: Absplitterungen und Risse

Eine übergesinterte Restauration fühlt sich hart an, ist aber nicht haltbar. Sie kann sich nicht biegen oder Stöße absorbieren, was sie sehr anfällig für Absplitterungen an den Rändern und die Entwicklung von Spannungsrissen im Laufe der Zeit macht.

Verständnis der Kompromisse

Das Erreichen eines erfolgreichen klinischen Ergebnisses erfordert mehr als eine vereinfachte Betrachtung der Materialeigenschaften. Es ist ein Prozess der Präzision, nicht der Annäherung.

Der Mythos „Härter ist besser“

Über-Sintern erzeugt ein härteres, aber sprödes Material. In der Zahnmedizin sind Zähigkeit und Biegefestigkeit wichtiger als absolute Härte. Eine Restauration muss Millionen von Kauzyklen standhalten, was ein Material erfordert, das Spannungen bewältigen kann, nicht nur Kratzer widersteht.

Auswirkungen auf Ästhetik und Passform

Unsachgemäße Temperaturen beeinflussen auch den endgültigen Farbton und die Transluzenz der Keramik, was zu einer schlechten ästhetischen Übereinstimmung führt. Darüber hinaus kann es zu unvorhersehbaren Schrumpfungen kommen, die die Randpassung der Restauration beeinträchtigen.

Herstellerprotokolle sind nicht verhandelbar

Jedes Keramiksystem hat eine einzigartige chemische Zusammensetzung, die darauf ausgelegt ist, bei einer bestimmten Temperatur und Aufheizrate auszureifen. Diese Protokolle sind das Ergebnis umfangreicher Forschung und müssen genau befolgt werden. Die regelmäßige Kalibrierung Ihres Ofens ist unerlässlich, um sicherzustellen, dass Sie die richtige Temperatur liefern.

So stellen Sie optimale Sinterergebnisse für den klinischen Erfolg sicher

Ihr Ansatz zum Sintern sollte vom gewünschten klinischen Ergebnis geleitet werden: einer Restauration, die sowohl haltbar als auch vorhersagbar ist.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung katastrophaler Brüche liegt: Sie müssen sicherstellen, dass die Keramik genügend thermische Energie erhält, um vollständig zu verdichten. Kürzen Sie niemals Brennzeiten oder verwenden Sie eine Temperatur unterhalb der Empfehlung des Herstellers.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Randabsplitterungen und Langzeitrissen liegt: Sie müssen die Bildung einer spröden Mikrostruktur verhindern, indem Sie Temperaturen, die zu hoch sind, oder Haltezeiten, die zu lang sind, strikt vermeiden.

- Wenn Ihr Hauptaugenmerk auf konsistenten, vorhersagbaren Ergebnissen liegt: Behandeln Sie den Brennplan des Herstellers als präzises Rezept, nicht als allgemeine Richtlinie, und stellen Sie sicher, dass Ihr Ofen kalibriert ist, um ihn jedes Mal genau zu liefern.

Letztendlich ist ein perfekt ausgeführter Sinterzyklus die Grundlage für die Herstellung einer Restauration, die stark, haltbar und ästhetisch nahtlos ist.

Zusammenfassungstabelle:

| Sintertemperatur | Primärer mikrostruktureller Effekt | Wichtigstes klinisches Ergebnis |

|---|---|---|

| Zu niedrig / zu kurz | Unvollständige Partikelverschmelzung, hohe Porosität | Katastrophaler Bruch aufgrund schwacher, spröder Struktur |

| Zu hoch / zu lang | Übermäßiges Kristallkornwachstum, Überverdichtung | Randabsplitterungen und Risse aufgrund erhöhter Sprödigkeit |

| Optimal (Herstellerangabe) | Dichte, gleichmäßige Kornstruktur mit minimaler Porosität | Starke, haltbare und ästhetisch nahtlose Restauration |

Erzielen Sie jedes Mal perfekte Sinterergebnisse

Lassen Sie nicht zu, dass unsachgemäßes Sintern die Qualität und Langlebigkeit Ihrer Dentalrestaurationen beeinträchtigt. Eine präzise Temperaturkontrolle ist für den klinischen Erfolg unerlässlich.

Die fortschrittlichen Laboröfen von KINTEK sind darauf ausgelegt, die Genauigkeit und Zuverlässigkeit zu liefern, die Ihr Dentallabor benötigt. Unsere Muffel- und Rohröfen bieten die gleichmäßige Erwärmung und präzisen Temperaturprofile, die erforderlich sind, um die Sinterprotokolle der Hersteller exakt zu befolgen und so optimale Dichte, Festigkeit und Ästhetik für jede Restauration zu gewährleisten.

Sind Sie bereit, Sinterfehler zu eliminieren und konsistente, vorhersagbare Ergebnisse zu erzielen?

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Heizlösungen Ihren Arbeitsablauf verbessern und den klinischen Erfolg Ihrer keramischen Restaurationen sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen