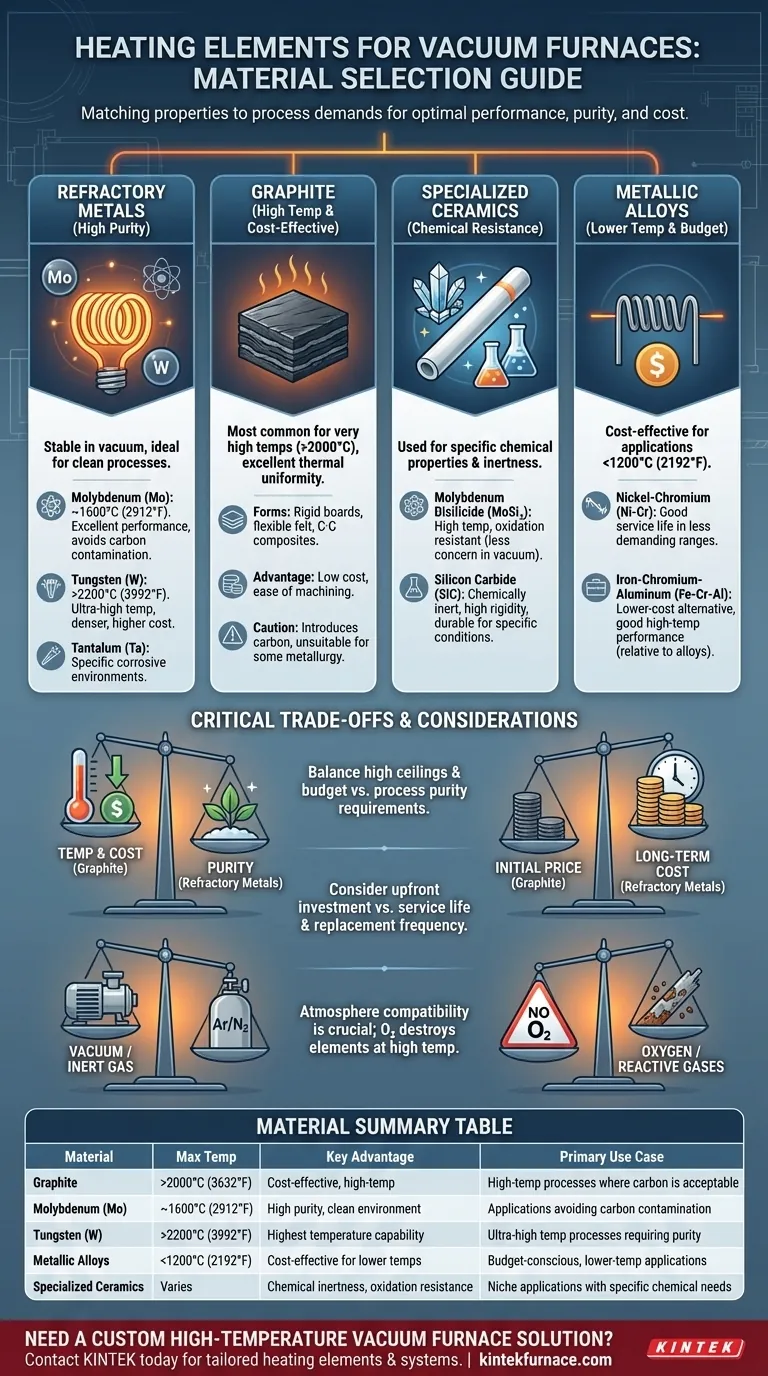

Die Wahl des Materials für das Heizelement in einem Vakuumofen wird von einem einfachen Prinzip bestimmt: die Anpassung der Materialeigenschaften an die Anforderungen des Prozesses. Die gängigsten Materialien fallen in zwei Hauptkategorien: hochschmelzende Metalle, wie Molybdän und Wolfram, die für hochreine Prozesse bevorzugt werden; und Graphit, der Standard für sehr hochtemperaturbeständige Anwendungen, bei denen die Anwesenheit von Kohlenstoff akzeptabel ist. Spezialkeramiken und Metalllegierungen bedienen spezifischere Anforderungen.

Die Auswahl eines Heizelements ist keine isolierte Entscheidung; sie bestimmt die gesamte Betriebsfähigkeit des Ofens. Ihre Entscheidung zwischen metallischen und nichtmetallischen Elementen bestimmt die erreichbare Temperatur, die Prozessreinheit und die langfristigen Betriebskosten.

Die Hauptmaterialkategorien

Um zu verstehen, welches Element für eine bestimmte Aufgabe geeignet ist, ist es wichtig, die Hauptmaterialgruppen und ihre inhärenten Eigenschaften in einer Vakuumumgebung aufzuschlüsseln.

Hochschmelzende Metalle (Molybdän & Wolfram)

Hochschmelzende Metalle sind die Arbeitspferde für saubere Hochtemperaturanwendungen im Vakuum. Sie zeichnen sich durch extrem hohe Schmelzpunkte und Stabilität im Vakuum aus.

Molybdän (Mo) ist das am häufigsten verwendete hochschmelzende Metallelement. Es bietet eine ausgezeichnete Leistung für Prozesse bis zu etwa 1600°C (2912°F) und ist ideal für Anwendungen, bei denen eine Kohlenstoffkontamination vermieden werden muss.

Wolfram (W) wird verwendet, wenn Temperaturen die Grenzen von Molybdän überschreiten müssen, und kann bei bis zu 2200°C (3992°F) oder sogar höher betrieben werden. Es ist dichter und in der Regel teurer als Molybdän.

Tantal (Ta) ist eine weitere Option, die oft in bestimmten korrosiven Umgebungen eingesetzt wird, aber aufgrund seiner Kosten seltener als Molybdän oder Wolfram für allgemeine Heizungsanwendungen verwendet wird.

Graphit

Graphit ist das am weitesten verbreitete Material für Vakuumöfen mit sehr hohen Temperaturen, oft für Anwendungen über 2000°C (3632°F) eingesetzt.

Seine Hauptvorteile sind die geringen Kosten, die einfache Bearbeitbarkeit und die extrem hohe Temperaturbeständigkeit. Graphitelemente sind auch in verschiedenen Formen erhältlich, darunter starre Graphitplatten, flexibles Graphitfilz oder langlebige Kohlenstoff-Kohlenstoff-Verbundwerkstoffe.

Spezialkeramiken

Keramische Elemente werden verwendet, wenn spezifische chemische Eigenschaften erforderlich sind, wie z. B. extreme Beständigkeit gegen Oxidation oder Wechselwirkung mit den Prozessmaterialien.

Molybdändisilizid (MoSi₂) ist ein keramischer Verbundwerkstoff, der bei hohen Temperaturen arbeiten kann und eine ausgezeichnete Oxidationsbeständigkeit bietet, obwohl dies in einem ordnungsgemäßen Vakuum weniger relevant ist.

Siliziumkarbid (SiC) ist bekannt für seine chemische Inertheit und hohe Steifigkeit. Es ist eine langlebige Wahl für bestimmte atmosphärische Bedingungen oder wenn Metallelemente ungeeignet sind.

Metalllegierungen

Für Vakuum-Niedertemperaturanwendungen, typischerweise unter 1200°C (2192°F), sind herkömmliche Widerstandslegierungen eine kostengünstige Lösung.

Nickel-Chrom (Ni-Cr)-Legierungen sind duktil und bieten eine gute Lebensdauer in weniger anspruchsvollen Temperaturbereichen.

Eisen-Chrom-Aluminium (Fe-Cr-Al)-Legierungen stellen eine kostengünstigere Alternative zu Ni-Cr mit guter Hochtemperaturbeständigkeit dar, wenn auch deutlich unter der von hochschmelzenden Metallen oder Graphit.

Die kritischen Kompromisse verstehen

Die Auswahl eines Heizelements beinhaltet das Abwägen konkurrierender Prioritäten. Ihre Entscheidung wirkt sich direkt auf die Ofenleistung, die Lebensdauer und die Betriebskosten aus.

Temperatur vs. Prozessreinheit

Dies ist der grundlegendste Kompromiss. Graphit bietet die höchsten Temperaturobergrenzen bei geringsten Kosten, kann aber Kohlenstoff in die Prozessatmosphäre einbringen, was für viele metallurgische Anwendungen inakzeptabel ist.

Hochschmelzende Metalle sorgen für eine außergewöhnlich saubere Heizumgebung und gewährleisten eine hohe Produktreinheit. Sie sind jedoch teurer und haben praktische Temperaturgrenzen.

Gesamtbetriebskosten

Der anfängliche Kaufpreis ist nur ein Teil der Gleichung. Graphit-Elemente können anfänglich günstiger sein, sind aber je nach Prozesszyklen möglicherweise spröder und müssen häufiger ersetzt werden.

Elemente aus hochschmelzenden Metallen haben in einem sauberen, stabilen Vakuum oft eine längere Lebensdauer, was ihre höheren Anfangsinvestitionen rechtfertigt. Ihre Effizienz und Haltbarkeit tragen zu geringeren langfristigen Betriebskosten bei.

Atmosphärenverträglichkeit

Alle gängigen Heizelementmaterialien sind für den Einsatz im Vakuum oder in Inertgasatmosphäre ausgelegt. Das Einbringen von Sauerstoff oder reaktiven Gasen bei hohen Temperaturen zerstört sie.

Graphit oxidiert bei Temperaturverlust des Vakuums schnell zu Gas. Auch hochschmelzende Metalle sind sehr anfällig für Oxidation, was sie spröde und fehleranfällig macht.

Wartung und Installation

Graphitelemente werden typischerweise über verschraubte Graphitbrücken verbunden, während Metallelemente geschweißt oder mechanisch befestigt werden. Beide werden auf hochreinen Keramikisolatoren montiert.

Die Kontamination dieser Isolatoren mit Kohlenstoffstaub (von Graphit) oder kondensierten Metalldämpfen kann elektrische Kurzschlüsse verursachen. Regelmäßige Reinigung und sorgfältige Handhabung sind für einen zuverlässigen Betrieb unerlässlich.

Auswahl des richtigen Elements für Ihre Anwendung

Ihre Wahl sollte von Ihrer wichtigsten Prozessanforderung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Kosteneffizienz liegt: Graphit ist die Standardwahl, vorausgesetzt, die Möglichkeit der Kohlenstoffübertragung ist für Ihren Prozess akzeptabel.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und einer sauberen Prozessumgebung liegt: Hochschmelzende Metalle wie Molybdän (bis 1600°C) oder Wolfram (für höhere Temperaturen) sind die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen chemischen Umgebung oder Korrosionsbeständigkeit liegt: Spezialkeramiken wie Molybdändisilizid (MoSi₂) sollten wegen ihrer einzigartigen Eigenschaften untersucht werden.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturanwendungen (unter 1200°C) mit begrenztem Budget liegt: Metalllegierungen wie Fe-Cr-Al bieten eine praktische und zuverlässige Lösung.

Indem Sie die Kerneigenschaften des Heizelements an Ihren spezifischen betrieblichen Zielen ausrichten, gewährleisten Sie die langfristige Zuverlässigkeit und den Erfolg Ihrer thermischen Verarbeitung.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wichtigster Vorteil | Hauptanwendungsfall |

|---|---|---|---|

| Graphit | > 2000°C (3632°F) | Kosteneffizient, hohe Temperatur | Hochtemperaturprozesse, bei denen Kohlenstoff akzeptabel ist |

| Molybdän (Mo) | ~1600°C (2912°F) | Hohe Reinheit, saubere Umgebung | Anwendungen, die Kohlenstoffkontamination vermeiden |

| Wolfram (W) | > 2200°C (3992°F) | Höchste Temperaturbeständigkeit | Ultra-Hochtemperaturprozesse, die Reinheit erfordern |

| Metalllegierungen | < 1200°C (2192°F) | Kosteneffizient für niedrigere Temperaturen | Budgetbewusste Niedertemperaturanwendungen |

| Spezialkeramiken | Variiert | Chemische Inertheit, Oxidationsbeständigkeit | Nischenanwendungen mit spezifischen chemischen Anforderungen |

Benötigen Sie einen Hochtemperatur-Vakuumofen mit dem perfekten Heizelement?

Die Auswahl des richtigen Heizelements ist entscheidend für den Erfolg Ihres Prozesses. KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen.

Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt. Wir können das Heizelement und das Ofensystem präzise konstruieren, um Ihre einzigartigen Anforderungen an Temperatur, Reinheit und Budget zu erfüllen.

Lassen Sie uns Ihnen helfen, optimale Leistung und Zuverlässigkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

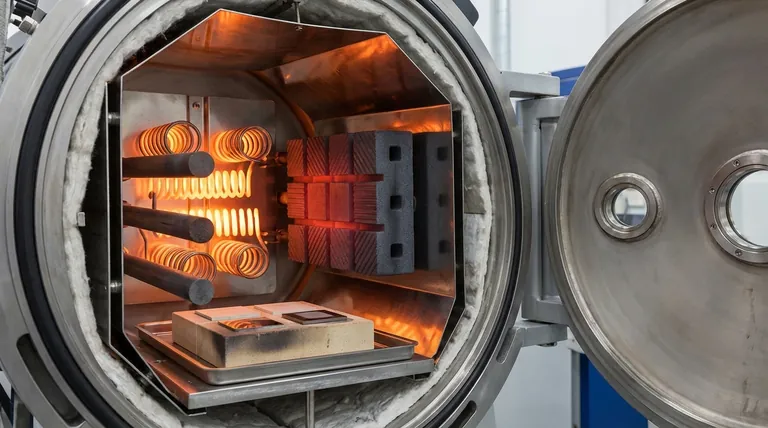

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung