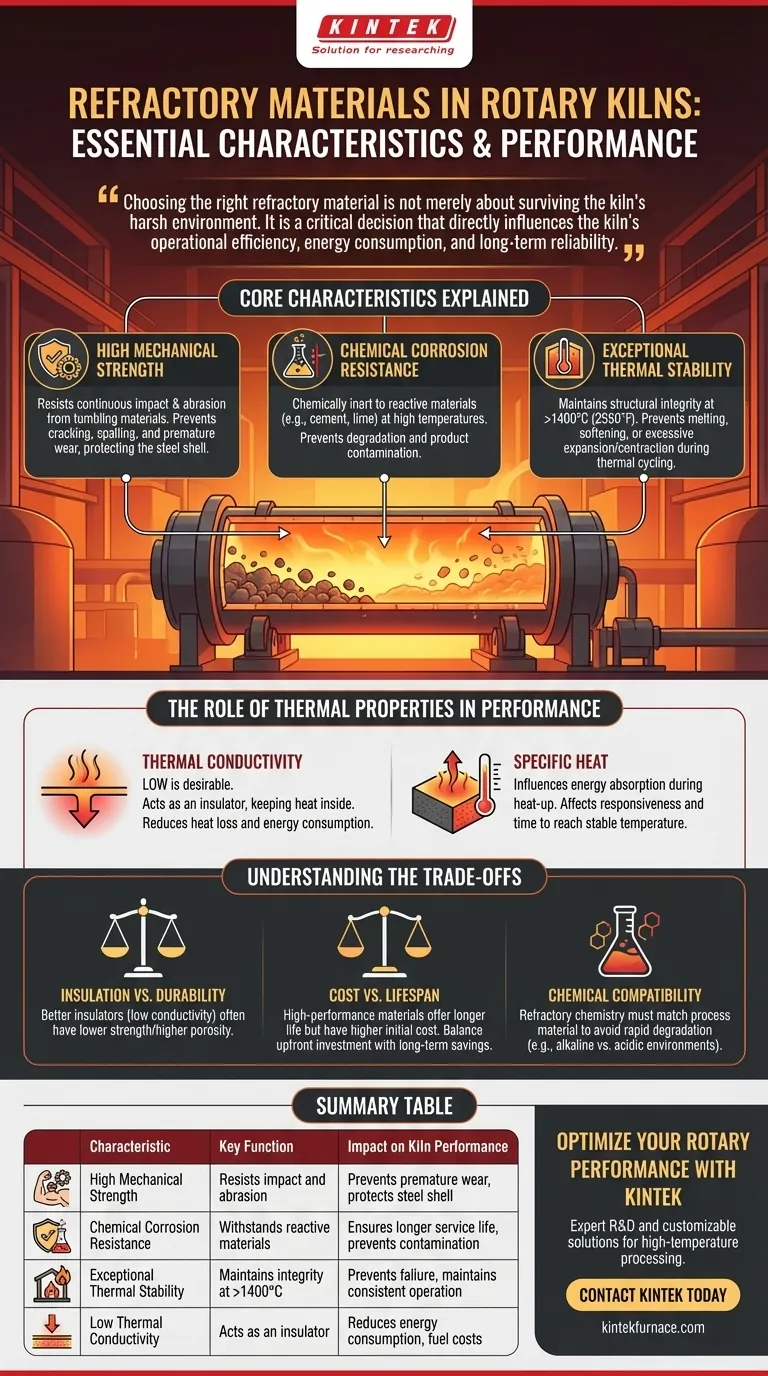

Die wesentlichen Eigenschaften von feuerfesten Materialien für Drehrohröfen sind hohe mechanische Festigkeit, robuste Beständigkeit gegen chemische Korrosion und außergewöhnliche thermische Stabilität. Diese Eigenschaften wirken zusammen, um sicherzustellen, dass die Ofenauskleidung den intensiven Betriebsbelastungen durch hohe Temperaturen, abrasive Materialien und eine chemisch aggressive Umgebung standhält, was die langfristige Haltbarkeit und Leistung des Ofens gewährleistet.

Die Wahl des richtigen feuerfesten Materials ist nicht nur eine Frage des Überlebens in der rauen Umgebung des Ofens. Es ist eine kritische Entscheidung, die die Betriebseffizienz, den Energieverbrauch und die langfristige Zuverlässigkeit des Ofens direkt beeinflusst.

Kernmerkmale erklärt

Die Leistung eines Drehrohrhafens ist grundlegend mit der Qualität und Eignung seiner feuerfesten Auskleidung verbunden. Jede Eigenschaft spielt eine spezifische Rolle beim Schutz der Stahlhülle und der Optimierung des internen Prozesses.

Hohe mechanische Festigkeit

Ein Drehrohrhafen ist ständig in Bewegung und schleudert schwere, abrasive Materialien herum. Die feuerfeste Auskleidung muss eine hohe mechanische Festigkeit aufweisen, um den kontinuierlichen Stößen und der Abrieb durch diese Ladung standzuhalten.

Diese Festigkeit verhindert, dass die Auskleidung vorzeitig Risse bekommt, absplittert oder sich abnutzt, was die Stahlhülle des Ofens schädlichen hohen Temperaturen aussetzen würde.

Beständigkeit gegen chemische Korrosion

Die verarbeiteten Materialien, wie z. B. Zementklinker oder Kalk, werden bei hohen Temperaturen chemisch reaktiv. Der Feuerfeststoff muss in dieser spezifischen Umgebung chemisch inert sein.

Diese Korrosionsbeständigkeit verhindert chemische Reaktionen, die die feuerfeste Auskleidung abbauen würden, und gewährleistet so eine längere Lebensdauer und verhindert die Kontamination des Endprodukts.

Außergewöhnliche thermische Stabilität

Feuerfeste Materialien müssen ihre strukturelle Integrität und Festigkeit bei extremen Betriebstemperaturen, oft über 1400 °C (2550 °F), beibehalten.

Die thermische Stabilität stellt sicher, dass das Material während der Aufheiz- und Abkühlzyklen nicht schmilzt, erweicht oder sich übermäßig ausdehnt oder zusammenzieht. Diese Eigenschaft ist entscheidend, um ein Versagen der Auskleidung zu verhindern und konsistente Betriebsbedingungen aufrechtzuerhalten.

Die Rolle thermischer Eigenschaften bei der Leistung

Über das reine Überleben hinaus wirken sich die thermischen Eigenschaften eines Feuerfestmaterials direkt auf die Effizienz des Ofens aus. Wie die Auskleidung Wärme verwaltet, ist ebenso wichtig wie ihre Fähigkeit, sie zu widerstehen.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit misst, wie gut ein Material Wärme überträgt. Für eine feuerfeste Auskleidung ist eine niedrige Wärmeleitfähigkeit sehr wünschenswert.

Eine Auskleidung mit geringer Leitfähigkeit wirkt als Isolator und hält die intensive Hitze im Ofen, wo sie für den Prozess benötigt wird. Dies minimiert den Wärmeverlust durch die Stahlhülle und reduziert direkt den Energieverbrauch und die Kraftstoffkosten.

Spezifische Wärme

Die spezifische Wärme bezieht sich auf die Energiemenge, die erforderlich ist, um die Temperatur eines Materials zu erhöhen. Die spezifische Wärme der feuerfesten Auskleidung beeinflusst, wie viel Energie während des Aufheizens von der Auskleidung selbst absorbiert wird.

Obwohl dies eine sekundäre Überlegung zur Leitfähigkeit ist, beeinflusst es die Reaktionsfähigkeit des Ofens und die Zeit, die benötigt wird, um eine stabile Betriebstemperatur zu erreichen.

Verständnis der Kompromisse

Kein einzelnes feuerfestes Material ist für jede Anwendung perfekt. Der Auswahlprozess beinhaltet immer das Abwägen konkurrierender Eigenschaften und das Akzeptieren bestimmter Kompromisse.

Isolierung vs. Haltbarkeit

Oft sind Materialien, die ausgezeichnete Isolatoren sind (geringe Wärmeleitfähigkeit), poröser und haben eine geringere mechanische Festigkeit.

Umgekehrt können sehr dichte, starke Feuerfestmaterialien, die gut abriebfest sind, eine höhere Wärmeleitfähigkeit aufweisen, was zu größeren Wärmeverlusten führt. Die Wahl hängt davon ab, welche Eigenschaft für eine bestimmte Zone im Ofen kritischer ist.

Kosten vs. Lebensdauer

Fortschrittliche, Hochleistungs-Feuerfestmaterialien bieten überlegene Lebensdauern und Effizienz, sind aber mit erheblichen Anschaffungskosten verbunden.

Die Betreiber müssen diese Anfangsinvestition gegen die langfristigen Einsparungen durch reduzierte Ausfallzeiten für die Auskleidung, geringeren Kraftstoffverbrauch und konsistentere Produktionskampagnen abwägen.

Chemische Kompatibilität

Ein Feuerfestmaterial, das gegen die alkalische Umgebung eines Zementofens hochbeständig ist, kann in der sauren Umgebung eines anderen industriellen Prozesses schnell versagen.

Es gibt keine universelle Lösung. Die chemische Zusammensetzung des Feuerfestmaterials muss sorgfältig auf die Chemie des verarbeiteten Materials abgestimmt werden, um einen schnellen Abbau zu vermeiden.

Auswahl des richtigen Feuerfestmaterials für Ihr Ziel

Ihre betrieblichen Prioritäten bestimmen, welche feuerfesten Eigenschaften für Ihren Ofen am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Priorisieren Sie Feuerfestmaterialien mit der geringstmöglichen Wärmeleitfähigkeit, um Wärmeverluste durch die Ofenhülle zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Kampagnenlebensdauer liegt: Wählen Sie Materialien mit der höchsten mechanischen Festigkeit und nachgewiesener chemischer Beständigkeit gegen Ihr spezifisches Prozessmaterial.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Wählen Sie ein Feuerfestmaterial mit ausgezeichneter thermischer Stabilität, um eine konsistente Leistung bei Temperaturschwankungen und Zyklen zu gewährleisten.

Letztendlich ist die optimale feuerfeste Auskleidung ein sorgfältig ausbalanciertes System, das auf die einzigartigen thermischen, chemischen und mechanischen Anforderungen Ihres spezifischen Drehrohrprozesses zugeschnitten ist.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Auswirkung auf die Ofenleistung |

|---|---|---|

| Hohe mechanische Festigkeit | Widersteht Stößen und Abrieb durch schleudernde Materialien | Verhindert vorzeitigen Verschleiß der Auskleidung und schützt die Stahlhülle |

| Chemische Korrosionsbeständigkeit | Widersteht reaktiven Prozessmaterialien bei hohen Temperaturen | Gewährleistet längere Lebensdauer und verhindert Produktkontamination |

| Außergewöhnliche thermische Stabilität | Behält Integrität bei extremen Temperaturen (>1400°C) bei | Verhindert Versagen der Auskleidung und sorgt für konstanten Betrieb |

| Geringe Wärmeleitfähigkeit | Wirkt als Isolator, um Wärme im Ofen zu halten | Reduziert Energieverbrauch und Kraftstoffkosten |

Optimieren Sie die Leistung Ihres Drehrohrhafens mit der richtigen feuerfesten Lösung

Die Auswahl der idealen feuerfesten Auskleidung ist eine kritische Entscheidung, die sich direkt auf die Effizienz, den Energieverbrauch und die langfristige Zuverlässigkeit Ihres Ofens auswirkt. Die richtige Wahl gleicht mechanische Festigkeit, chemische Beständigkeit und thermische Eigenschaften ab, um Ihren spezifischen Prozessanforderungen gerecht zu werden.

KINTEK ist Ihr erfahrener Partner für Hochtemperaturprozesse. Mit fortschrittlicher F&E und Fertigung bieten wir eine Reihe von fortschrittlichen Laboröfen an, darunter Dreh- und Vakuumsysteme. Unsere Lösungen sind anpassbar, um Ihre individuellen Bedürfnisse zu erfüllen und sicherzustellen, dass Sie überlegene thermische Verarbeitungsergebnisse erzielen.

Lassen Sie sich von unserer Expertise zu einem effizienteren und langlebigeren Betrieb führen.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und zu erfahren, wie unsere maßgeschneiderten feuerfesten und Ofenlösungen Ihre Leistung verbessern und die Betriebskosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen