Kurz gesagt, mittels Plasma-Enhanced Chemical Vapor Deposition (PECVD) hergestellte Beschichtungen sind bekannt dafür, außergewöhnlich dicht, dünn und multifunktional zu sein. Diese Nanofilme bieten eine umfassende Schutzbarriere mit robuster Umweltbeständigkeit, speziellen optischen Eigenschaften und einer breiten Materialkompatibilität, die traditionelle Methoden nur schwer erreichen können.

Der Hauptvorteil von PECVD liegt in seiner Fähigkeit, hochgleichmäßige, leistungsstarke Schutzfilme bei niedrigen Temperaturen herzustellen. Diese Vielseitigkeit ermöglicht es, eine breite Palette von Materialien, einschließlich empfindlicher Elektronik und Polymere, mit maßgeschneiderten Eigenschaften für Schutz, Optik und mehr zu beschichten.

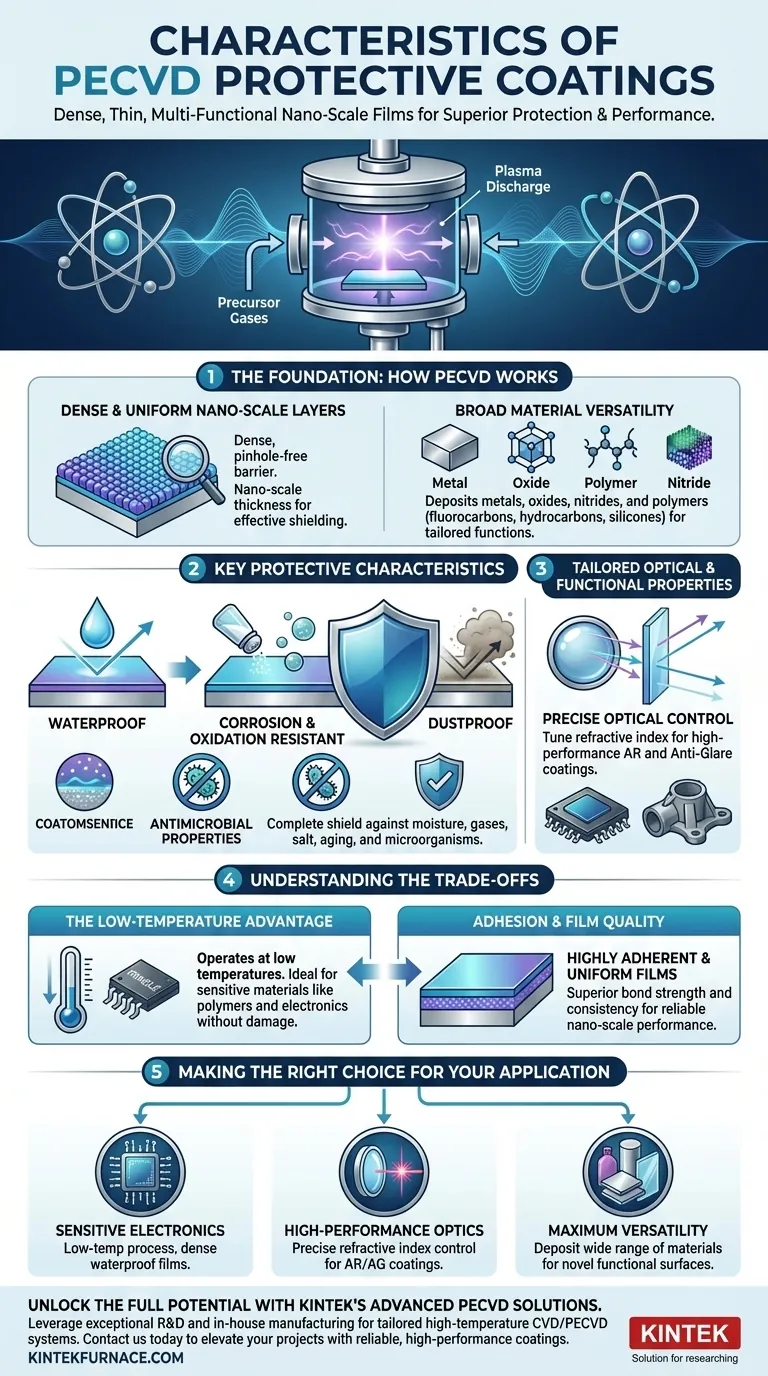

Die Grundlage: Wie PECVD überlegene Filme erzeugt

PECVD ist nicht nur eine weitere Beschichtungsmethode; es ist ein Präzisionswerkzeug zur Materialkonstruktion auf atomarer Ebene. Die Verwendung von Plasma ist der entscheidende Unterschied, der seine einzigartigen Fähigkeiten ermöglicht.

Dichte und gleichmäßige Nanoskala-Schichten

Die primäre physikalische Eigenschaft einer PECVD-Beschichtung ist ihre dichte, porenfreie Struktur in Nanometerdicke. Dies schafft eine hochwirksame und gleichmäßige Barriere, die das Eindringen von Feuchtigkeit, Gasen oder anderen Verunreinigungen verhindert.

Diese Gleichmäßigkeit steht im Gegensatz zu einigen traditionellen Chemical Vapor Deposition (CVD)-Prozessen, die unter Partikelkontamination und inkonsistenter Filmdicke leiden können.

Breite Materialvielseitigkeit

PECVD ist außergewöhnlich flexibel in Bezug auf die Arten von Materialien, die es abscheiden kann. Dies ermöglicht es, die Funktion der Beschichtung an die spezifischen Anforderungen der Anwendung anzupassen.

Der Prozess kann verwendet werden, um Filme aus Metallen, Oxiden und Nitriden herzustellen. Er ist auch einzigartig in der Lage, Polymere wie Fluorkohlenwasserstoffe, Kohlenwasserstoffe und Silikone abzuscheiden, was eine Vielzahl funktionaler Möglichkeiten eröffnet.

Wichtige Schutzeigenschaften

Die dichte, gleichmäßige Natur von PECVD-Filmen führt direkt zu einer Reihe leistungsstarker Schutzeigenschaften. Diese Eigenschaften schützen das darunterliegende Substrat vor einer Vielzahl von Umwelteinflüssen.

Umwelt- und Chemikalienbeständigkeit

PECVD-Beschichtungen bilden einen vollständigen Schutzschild gegen häufige Ursachen der Degradation. Sie sind bekannt für außergewöhnliche Hydrophobie (Wasserabweisung), was sie von Natur aus wasserfest macht.

Dieser Schutz erstreckt sich auf die Beständigkeit gegen Salznebel, Korrosion, Oxidation und allgemeine Alterung, wodurch die Integrität und das Aussehen des beschichteten Produkts über die Zeit erhalten bleiben. Viele sind auch von Natur aus staubdicht.

Antimikrobielle Eigenschaften

Für medizinische Geräte oder Oberflächen mit häufigem Kontakt können spezifische PECVD-Filme so konstruiert werden, dass sie antimikrobielle Eigenschaften besitzen. Dies hilft, das Wachstum von Bakterien und anderen Mikroorganismen auf der Produktoberfläche zu hemmen.

Maßgeschneiderte optische und funktionale Eigenschaften

Jenseits des einfachen Schutzes ist PECVD ein leistungsstarkes Werkzeug zur Lichtmanipulation und zur Verbesserung der optischen Leistung von Komponenten.

Präzise optische Kontrolle

Durch sorgfältige Steuerung der Plasmaparameter wie Druck, Temperatur und Gasfluss können Ingenieure den Brechungsindex des abgeschiedenen Films präzise einstellen.

Diese Kontrolle ist entscheidend für die Herstellung von Hochleistungs-Antireflexions- (AR) und Blendschutzbeschichtungen. Diese werden in allem verwendet, von Verbrauchersonnenbrillen bis hin zu wissenschaftlichen Instrumenten wie Photometern und optischen Datenspeichersystemen.

Die Kompromisse verstehen

Obwohl leistungsstark, erfordert die Wahl von PECVD ein Verständnis ihres Kontextes. Ihr primärer Vorteil gegenüber der konventionellen, thermisch angetriebenen CVD ist ihre Fähigkeit, bei viel niedrigeren Temperaturen zu arbeiten.

Der Niedertemperatur-Vorteil

Traditionelle CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt ihre Verwendung auf Materialien ein, die extremer Hitze standhalten können, wie Metalle und Keramiken.

PECVD nutzt Energie aus dem Plasma – nicht nur Wärme – um die Ausgangsgase zu aktivieren. Diese Niedertemperatur-Betriebsweise ist der Grund, warum PECVD temperaturempfindliche Materialien wie Polymere, Kunststoffe und komplexe Elektronik beschichten kann, ohne sie zu beschädigen.

Haftung und Filmqualität

Während traditionelle CVD-Filme recht gut haften können, kann der Prozess zu einer schlechten Gleichmäßigkeit führen. PECVD verbessert dies, indem es Filme erzeugt, die sowohl hochhaftend als auch außergewöhnlich gleichmäßig sind, was für eine zuverlässige Leistung in Nanoskala-Anwendungen entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von PECVD ist eine strategische Entscheidung, die auf der spezifischen Leistung basiert, die Sie erreichen müssen, und dem Material, das Sie schützen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Elektronik oder Polymere liegt: PECVD ist die überlegene Wahl aufgrund seines Niedertemperaturprozesses und seiner Fähigkeit, dichte, wasserdichte und korrosionsbeständige Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: PECVD bietet die präzise Kontrolle über den Brechungsindex, die zur Entwicklung spezialisierter Antireflexions- oder Blendschutzbeschichtungen für anspruchsvolle Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Vielseitigkeit liegt: Die Fähigkeit von PECVD, eine breite Palette von Materialien – von Oxiden bis zu Silikonen – abzuscheiden, macht es zu einer idealen Plattform für Forschung und die Entwicklung neuartiger funktionaler Oberflächen.

Letztendlich ermöglicht der Einsatz von PECVD, über den einfachen Schutz hinauszugehen und die genauen Oberflächeneigenschaften zu entwickeln, die Ihr Produkt benötigt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Filmdichte | Dichte, porenfreie Nanoskala-Schichten für effektiven Barriereschutz |

| Gleichmäßigkeit | Hochgradig gleichmäßige Dicke, verhindert Inkonsistenzen und Kontamination |

| Materialvielfalt | Scheidet Metalle, Oxide, Nitride und Polymere wie Silikone und Kohlenwasserstoffe ab |

| Umweltbeständigkeit | Wasserfest, korrosionsbeständig und staubdicht mit antimikrobiellen Optionen |

| Optische Eigenschaften | Einstellbarer Brechungsindex für Antireflexions- und Blendschutzbeschichtungen |

| Niedertemperatur-Betrieb | Beschichtet empfindliche Materialien (z. B. Polymere, Elektronik) ohne Beschädigung |

| Haftung | Hochhaftende Filme, die zuverlässige Leistung in Anwendungen gewährleisten |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Beschichtungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Schutz, Optik und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit zuverlässigen, hochleistungsfähigen Beschichtungen aufwerten können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie