Im Kern bietet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine einzigartige Kombination aus Vielseitigkeit und Präzision bei niedrigen Temperaturen. Im Gegensatz zu herkömmlichen Methoden, die auf intensive Hitze angewiesen sind, nutzt PECVD ein angeregtes Plasma, um die chemischen Reaktionen anzutreiben, die zur Erzeugung einer Beschichtung erforderlich sind. Dieser grundlegende Unterschied eröffnet Vorteile wie die Fähigkeit, hitzeempfindliche Materialien zu beschichten, qualitativ hochwertigere Filme mit weniger Defekten zu erzielen und die Geschwindigkeit des Beschichtungsprozesses erheblich zu steigern.

Der wahre Wert von PECVD liegt in seiner Fähigkeit, Reaktionsenergie von thermischer Energie zu entkoppeln. Dies ermöglicht die Abscheidung von Hochleistungs-, langlebigen Filmen auf Materialien und komplexen Bauteilen, die durch herkömmliche Hochtemperaturverfahren beschädigt oder zerstört würden.

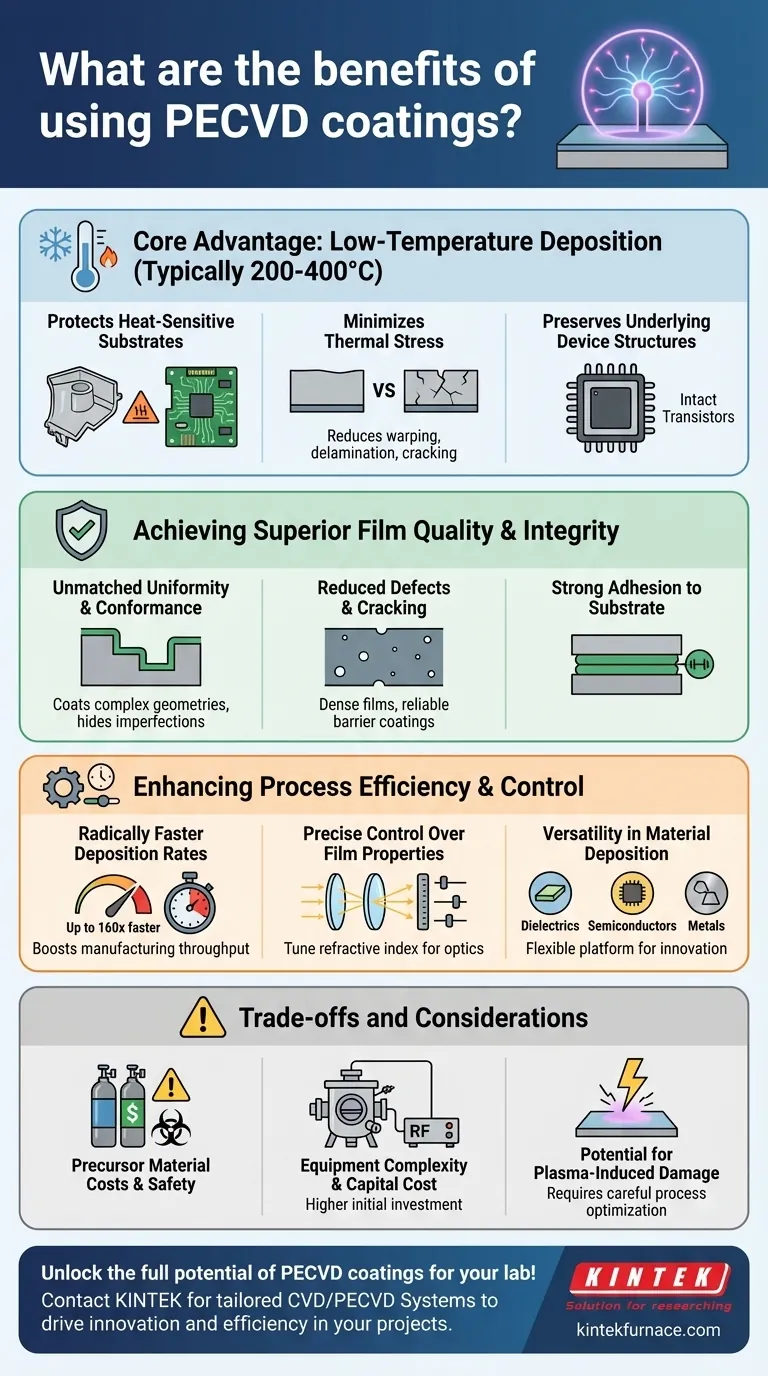

Der Kernvorteil: Niedertemperaturabscheidung

Der wichtigste Vorteil von PECVD ist seine Fähigkeit, bei viel niedrigeren Temperaturen (typischerweise 200–400 °C) zu arbeiten als die herkömmliche chemische Gasphasenabscheidung (CVD), die oft 600–900 °C oder mehr erfordert.

Schutz hitzeempfindlicher Substrate

Da es nicht auf hohe Hitze angewiesen ist, kann PECVD robuste Beschichtungen auf Materialien wie Kunststoffen, Polymeren und montierten elektronischen Komponenten anbringen, die sonst schmelzen, sich verformen oder zersetzen würden.

Minimierung thermischer Spannungen

Hohe Temperaturen führen dazu, dass sich Materialien ausdehnen und zusammenziehen, wodurch Spannungen entstehen, die zu Verzug, Delamination oder Rissbildung des Substrats oder des Films selbst führen können. Der Niedertemperaturcharakter von PECVD reduziert dieses Risiko drastisch.

Erhalt der zugrunde liegenden Bauteilstrukturen

Bei der Halbleiterfertigung können empfindliche Transistoren und integrierte Schaltkreise durch übermäßige Hitze beschädigt werden. PECVD ermöglicht die Abscheidung kritischer Dielektrikum- und Passivierungsschichten, ohne die Integrität und Leistung des zugrunde liegenden Bauteils zu beeinträchtigen.

Erzielen überlegener Filmqualität und Integrität

Der plasmaangetriebene Prozess gibt Ingenieuren eine außergewöhnliche Kontrolle über den Endfilm, was zu Beschichtungen führt, die nicht nur schützend, sondern auch sehr gleichmäßig und haltbar sind.

Unübertroffene Gleichmäßigkeit und Konformität

PECVD ist bekannt für die Herstellung von Filmen mit sehr gleichmäßiger Dicke, selbst auf Teilen mit komplexen Geometrien und komplizierten Oberflächen. Diese „konforme“ Beschichtung gewährleistet eine vollständige Abdeckung und kann sogar kleinere Oberflächenfehler kaschieren.

Reduzierung von Defekten und Rissen

Die resultierenden Filme sind dicht und weisen weniger Pinholes und eine deutlich geringere Neigung zu Rissen auf als bei anderen Methoden. Diese strukturelle Integrität ist entscheidend für die Herstellung zuverlässiger Barrierebeschichtungen.

Starke Haftung am Substrat

Die energetische Plasmaumgebung fördert eine ausgezeichnete Haftung zwischen der Beschichtung und dem Substrat. Dies stellt sicher, dass der Film während der gesamten Lebensdauer des Produkts verbunden und funktionsfähig bleibt.

Steigerung der Prozesseffizienz und -kontrolle

Über die Qualität hinaus bietet PECVD erhebliche Vorteile bei der Fertigungsgeschwindigkeit und der Fähigkeit, Filmeigenschaften für spezifische Anwendungen maßgeschneidert zu entwickeln.

Radikal schnellere Abscheidungsraten

Durch die Nutzung von Plasma zur Beschleunigung chemischer Reaktionen kann PECVD Abscheidungsraten erzielen, die um Größenordnungen schneller sind als bei herkömmlichem CVD. Siliziumnitrid kann beispielsweise bis zu 160-mal schneller abgeschieden werden, was den Fertigungsdurchsatz direkt steigert.

Präzise Kontrolle der Filmeigenschaften

Ingenieure können die Filmeigenschaften sorgfältig einstellen, indem sie Plasmaparameter wie Gaszusammensetzung, Druck und Leistung anpassen. Dies ist in der Optik von entscheidender Bedeutung, wo der Brechungsindex einer Beschichtung präzise gesteuert werden kann, um Antireflexionsschichten für alles von Sonnenbrillen bis hin zu wissenschaftlichen Instrumenten zu erzeugen.

Vielseitigkeit bei der Materialabscheidung

Das Verfahren ist unglaublich vielseitig und kann eine breite Palette von Materialien abscheiden. Dazu gehören Dielektrika, Halbleiter und sogar einige Metalle, was es zu einer flexiblen Plattform für Materialinnovationen macht.

Überlegungen und Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner spezifischen betrieblichen Anforderungen.

Kosten und Sicherheit der Ausgangsmaterialien

PECVD-Prozesse stützen sich häufig auf spezielle Vorläufergase. Diese Materialien können teurer sein und spezifische Handhabungs- und Sicherheitsanforderungen aufweisen als Vorläufer, die bei einfacheren Abscheidungstechniken verwendet werden.

Komplexität der Ausrüstung und Kapitalkosten

Ein PECVD-System ist ein hochentwickeltes Gerät, das eine Vakuumkammer, Gasversorgungssysteme und eine Hochfrequenz-(HF-)Stromquelle zur Erzeugung des Plasmas umfasst. Diese Komplexität führt zu einer höheren Anfangsinvestition im Vergleich zu Prozessen bei Atmosphärendruck oder thermischen Prozessen.

Potenzial für plasmaverursachte Schäden

Obwohl der Prozess bei niedriger Temperatur abläuft, kann das energiereiche Plasma selbst extrem empfindliche Substrate beschädigen, wenn es nicht richtig gehandhabt wird. Die Optimierung des Prozesses, um die Abscheidungsrate mit potenziellen Oberflächenschäden in Einklang zu bringen, ist ein Schlüsselbereich der Prozessentwicklung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Kunststoffe oder Elektronik) liegt: PECVD ist aufgrund seines Niedertemperaturprozesses oft die überlegene oder einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die schnellen Abscheidungsraten von PECVD können einen erheblichen Produktivitätsvorteil gegenüber herkömmlichem CVD bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochspezialisierter Filme (wie optischer Beschichtungen) liegt: PECVD bietet die Feinabstimmung der Plasmaparameter, die erforderlich ist, um Materialeigenschaften präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Korrosions- und chemischen Beständigkeit liegt: Die dichten, gleichmäßigen und gut haftenden Filme von PECVD bieten eine außergewöhnliche Barriere gegen Umweltschäden.

Wenn Sie diese Kernvorteile verstehen, können Sie PECVD nicht nur als Beschichtung, sondern als strategisches Werkzeug für Material- und Produktinnovationen nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmale |

|---|---|

| Niedertemperaturabscheidung | Schützt hitzeempfindliche Substrate, minimiert thermische Spannungen, erhält Bauteilstrukturen |

| Überlegene Filmqualität | Gleichmäßige und konforme Beschichtungen, reduzierte Defekte, starke Haftung |

| Erhöhte Effizienz | Schnellere Abscheidungsraten, präzise Kontrolle der Filmeigenschaften, vielseitige Materialabscheidung |

| Anwendungseignung | Ideal für Elektronik, Optik und Barrierebeschichtungen mit hoher Präzision |

Entfesseln Sie das volle Potenzial von PECVD-Beschichtungen für Ihr Labor! Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, sei es bei der Arbeit mit hitzeempfindlichen Materialien oder wenn Hochdurchsatzprozesse erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Innovation und Effizienz in Ihren Projekten vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition