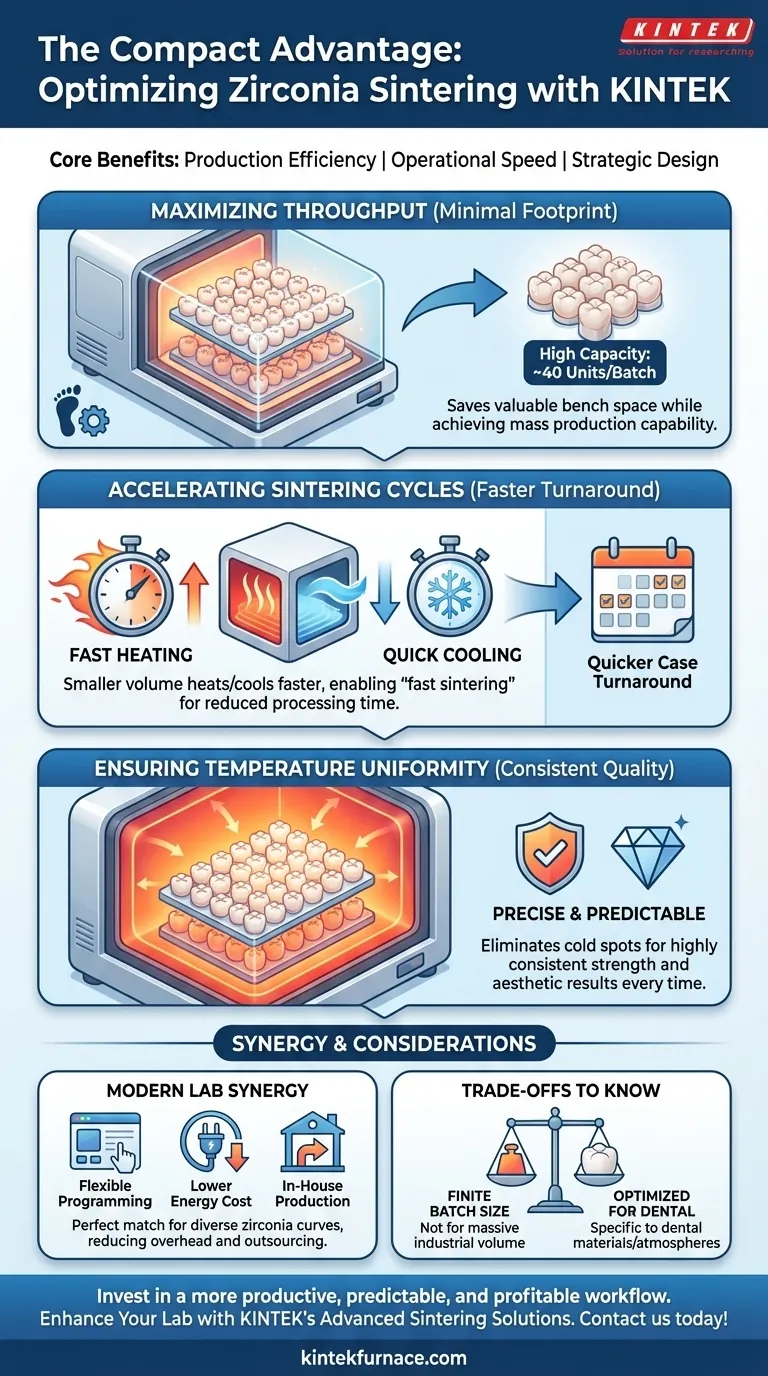

Im Kern ist eine kompakte Brennkammer in einem Zirkonoxid-Sinterofen für zwei Hauptvorteile konzipiert: Produktionseffizienz und Betriebsgeschwindigkeit. Das kleinere Volumen ermöglicht es einem zahntechnischen Labor, eine beträchtliche Anzahl von Restaurationen (etwa 40 Einheiten) auf minimaler Stellfläche zu verarbeiten, und ermöglicht gleichzeitig schnellere Heiz- und Abkühlzyklen.

Die kompakte Kammer ist nicht nur eine platzsparende Funktion, sondern eine strategische Designentscheidung, die sich direkt in einem höheren Durchsatz, kürzeren Durchlaufzeiten und einer besseren Energieeffizienz für zahntechnische und klinische Arbeitsabläufe niederschlägt.

Der strategische Vorteil eines kompakten Designs

Die Größe einer Brennkammer hat einen direkten und erheblichen Einfluss auf den gesamten Sinterprozess. Das Verständnis dieser Beziehung ist der Schlüssel zur Wertschätzung ihres Nutzens, der über die reinen physischen Abmessungen hinausgeht.

Maximierung des Durchsatzes auf minimaler Stellfläche

Der unmittelbarste Vorteil ist die Unterbringung einer Hochleistungsproduktion in einem kleinen Gehäuse. Ein Kammerinhalt von etwa einem Liter ist so konstruiert, dass er ein mehrstufiges Trägersystem aufnehmen kann.

Dieses Design ermöglicht das gleichzeitige Sintern von ungefähr 40 einzelnen zahntechnischen Einheiten. Für ein zahntechnisches Labor bedeutet dies, Massenproduktion zu erreichen, ohne wertvolle Arbeitsflächen für eine größere Maschine opfern zu müssen.

Beschleunigung der Sinterzyklen

Ein kleineres Volumen heizt sich schneller auf und kühlt schneller ab als ein größeres. Dieses physikalische Prinzip ist ein entscheidender Vorteil für moderne zahntechnische Materialien.

Die Fähigkeit, schnelle Aufheizraten zu erzielen, ist für „Schnellsinter“-Zyklen unerlässlich und reduziert die für die Verarbeitung von Zirkonoxid-Restaurationen benötigte Zeit drastisch. Dies verbessert die allgemeine Laborproduktivität und ermöglicht eine schnellere Fallabwicklung.

Gewährleistung der Temperaturhomogenität

Das Erreichen und Aufrechterhalten einer präzisen, gleichmäßigen Temperatur in der gesamten Kammer ist entscheidend für die endgültige Festigkeit und ästhetische Qualität des Zirkonoxids.

In einer kleineren, gut konstruierten Kammer ist es einfacher, Kaltstellen zu eliminieren und sicherzustellen, dass jede Restauration auf jeder Ebene exakt die gleiche Wärmebehandlung erhält. Dies führt zu hochkonsistenten und vorhersehbaren Ergebnissen.

Die Abwägungen verstehen

Obwohl das kompakte Design sehr vorteilhaft ist, bringt es Überlegungen mit sich, die mit Ihren spezifischen betrieblichen Anforderungen abgestimmt werden müssen.

Begrenzung der Chargengröße

Die Kapazität ist zwar für ihre Größe beeindruckend, aber endlich. Ein Labor mit extrem hohem Volumen empfindet eine Charge von 40 Einheiten möglicherweise als einschränkend und müsste möglicherweise mehrere Öfen zur Deckung des Bedarfs einsetzen.

Das Design ist für den typischen Tagesablauf der meisten Labore und Kliniken optimiert, nicht unbedingt für riesige, zentralisierte Industriebetriebe.

Eine optimierte, keine universelle Lösung

Diese Öfen sind speziell für die Sinteranforderungen zahntechnischer Materialien, hauptsächlich Zirkonoxid, konzipiert. Die Konstruktion der Kammer und die Heizelemente sind für diese spezifischen Prozesse optimiert.

Obwohl die Programmierung flexibel ist, sind die physikalischen Einschränkungen auf zahntechnische Restaurationen zugeschnitten. Es handelt sich nicht um einen universellen Laborofen für Materialien, die stark unterschiedliche Atmosphären oder physische Abmessungen erfordern.

Wie die Kammer moderne Laboranforderungen ergänzt

Die kompakte Kammer arbeitet synergetisch mit anderen Ofenfunktionen zusammen, um ein hochwirksames System für die heutigen zahntechnischen Labore zu schaffen.

Synergie mit flexibler Programmierung

Moderne Labore verwenden viele verschiedene Arten von Zirkonoxid, die jeweils eine einzigartige, vom Hersteller empfohlene Sinterkurve aufweisen. Die Fähigkeit des Ofens, benutzerdefinierte Programme zu speichern, passt perfekt zur Effizienz der Kammer.

Techniker können eine Charge laden und den erforderlichen präzisen Zyklus auswählen, wodurch sowohl Geschwindigkeit als auch Materialkonformität gewährleistet werden. Diese Kombination aus physischer Effizienz und digitaler Flexibilität ist entscheidend.

Senkung der Betriebskosten

Die Vorteile einer kompakten Kammer tragen direkt zu geringeren Kosten pro Einheit bei. Schnellere Zyklen verbrauchen weniger Strom, und eine geringere Stellfläche reduziert die Gemeinkosten.

Darüber hinaus ermöglicht es Laboren, diesen Prozess intern durchzuführen, wodurch die Kosten und Verzögerungen entfallen, die mit der Auslagerung an ein Drittlabor verbunden sind, was sowohl die Rentabilität als auch die Servicequalität verbessert.

Die richtige Wahl für Ihr Labor treffen

Die Entscheidung für einen Ofen mit kompakter Kammer hängt von Ihren Hauptzielen ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion hoher Volumina liegt: Die Kombination aus einer Kapazität von 40 Einheiten und schnellen Zykluszeiten ist ideal, um den täglichen Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der internen Fertigung liegt: Die geringe Stellfläche und die Betriebseffizienz machen ihn zu einer praktischen Wahl für Kliniken und Labore, in denen Platz ein Premium ist.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität liegt: Die überlegene Temperaturhomogenität einer kompakten Kammer trägt dazu bei, dass jede Restauration die höchsten Standards hinsichtlich Festigkeit und Passform erfüllt.

Letztendlich ist die Integration eines Ofens mit einer kompakten Kammer eine direkte Investition in einen produktiveren, vorhersehbareren und profitableren Arbeitsablauf.

Zusammenfassungstabelle:

| Vorteil | Schlüsselfunktion | Auswirkung |

|---|---|---|

| Produktionseffizienz | Geringe Stellfläche bei 40-Einheiten-Kapazität | Maximiert den Durchsatz auf minimalem Raum |

| Betriebsgeschwindigkeit | Schnelle Heiz- und Kühlzyklen | Reduziert die Verarbeitungszeit für schnellere Abwicklung |

| Temperaturhomogenität | Präzise Wärmeverteilung | Gewährleistet konsistente Qualität und Festigkeit der Restaurationen |

| Kosteneinsparungen | Geringerer Energieverbrauch und geringere Gemeinkosten | Reduziert die Betriebskosten pro Einheit |

Sind Sie bereit, die Produktivität Ihres zahntechnischen Labors mit fortschrittlichen Sinterlösungen zu steigern? KINTEK nutzt herausragende F&E und Eigenfertigung, um Hochtemperaturöfen anzubieten, die auf zahntechnische Labore zugeschnitten sind. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, kombiniert mit tiefgreifenden Anpassungsfähigkeiten, erfüllen präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kompakten Brennkammern Ihre Effizienz und Rentabilität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen