Für Anwendungen, die extreme Hitze erfordern, sind Molybdändisilizid (MoSi2)-Heizelemente eine führende Lösung. Ihr Hauptvorteil ist die Fähigkeit, in Öfen bei Temperaturen bis zu 1800°C (3272°F) zuverlässig und konstant zu arbeiten. Diese Leistung beruht auf ihrer einzigartigen Materialzusammensetzung, die eine außergewöhnliche Stabilität und Beständigkeit gegen Hochtemperatur-Oxidation bietet.

Während viele Materialien Wärme erzeugen können, ist Molybdändisilizid dafür konstruiert, sie zu überstehen. Sein Kernvorteil liegt nicht nur darin, ultrahohe Temperaturen zu erreichen, sondern in seiner Fähigkeit, eine selbstheilende Schutzschicht zu bilden, die eine lange Lebensdauer in oxidierenden Umgebungen gewährleistet.

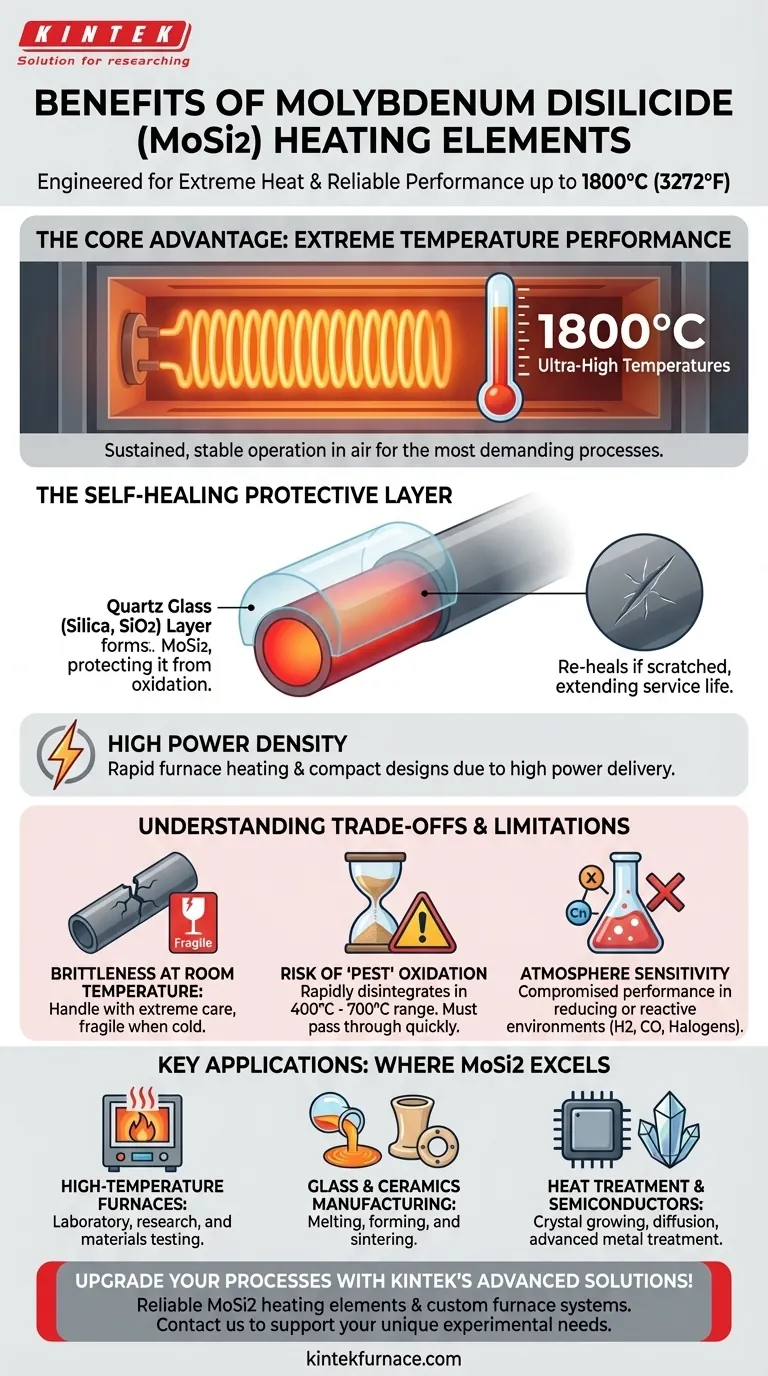

Der Kernvorteil: Extreme Temperaturleistung

Das definierende Merkmal von MoSi2-Elementen ist ihre Fähigkeit, dort Leistung zu erbringen, wo viele andere Materialien versagen. Diese Fähigkeit bezieht sich nicht nur auf einen hohen Schmelzpunkt, sondern auf einen anhaltenden, stabilen Betrieb.

Erreichen von Ultra-Hochtemperaturen

MoSi2-Elemente sind für Ofentemperaturen bis zu 1800°C ausgelegt. Die Oberflächentemperatur der Elemente selbst kann sogar bis zu 1850°C erreichen und liefert so die thermische Energie, die für die anspruchsvollsten industriellen Prozesse erforderlich ist.

Die selbstheilende Schutzschicht

Der wahre Schlüssel zum Erfolg von MoSi2 ist sein Verhalten an der Luft bei hohen Temperaturen. Beim Erhitzen bildet das Material eine dünne, schützende Schicht aus Quarzglas (Silica, SiO2) auf seiner Oberfläche. Diese Schicht ist hochbeständig gegen weitere Oxidation und "heilt sich sogar selbst", wenn sie zerkratzt wird, was die Lebensdauer des Elements dramatisch verlängert.

Hohe Leistungsdichte

Da sie bei solch hohen Temperaturen arbeiten können, können MoSi2-Elemente eine große Leistung im Verhältnis zu ihrer Größe liefern. Dies ermöglicht ein schnelles Aufheizen des Ofens und potenziell kompaktere Ofendesigns im Vergleich zu Elementen mit niedrigeren Temperaturgrenzen.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist für jede Situation perfekt. Um MoSi2-Elemente effektiv einzusetzen, müssen Sie deren spezifische Grenzen verstehen. Objektivität ist hier für den Erfolg entscheidend.

Sprödigkeit bei Raumtemperatur

MoSi2 ist ein Cermet (Keramik-Metall-Verbundwerkstoff) und weist bei niedrigeren Temperaturen keramische Eigenschaften auf. Es ist bei Raumtemperatur sehr spröde und zerbrechlich und muss beim Versand, bei der Installation und bei der Ofenwartung mit äußerster Sorgfalt behandelt werden, um Brüche zu vermeiden.

Risiko der „Pest“-Oxidation

In einem bestimmten Tieftemperaturbereich, typischerweise zwischen 400°C und 700°C, kann MoSi2 einer beschleunigten Oxidation, bekannt als „Pest“-Zersetzung, unterliegen. Das Material kann sich schnell zu Pulver zersetzen, wenn es über längere Zeit in diesem Temperaturbereich gehalten wird. Daher müssen Öfen, die diese Elemente verwenden, so konstruiert sein, dass sie diesen Temperaturbereich schnell durchlaufen.

Atmosphärenempfindlichkeit

Während MoSi2-Elemente in Luft und oxidierenden Atmosphären hervorragend funktionieren, kann ihre Leistung in bestimmten reduzierenden oder reaktiven Umgebungen beeinträchtigt werden. Die schützende Silikatschicht kann durch Atmosphären, die Wasserstoff, Kohlenmonoxid oder Halogene enthalten, beschädigt werden, was zu vorzeitigem Ausfall führt.

Wo Molybdändisilizid glänzt: Schlüsselfunktionen

Die einzigartigen Eigenschaften von MoSi2 machen es zum Material der Wahl für spezifische, kritische industrielle Prozesse, die saubere, zuverlässige Hochtemperaturwärme erfordern.

Hochtemperaturöfen

MoSi2-Elemente sind ein Standardbestandteil in Labor- und Industrieöfen, die für Forschung, Materialprüfung und spezialisierte Fertigung eingesetzt werden, wo die Betriebstemperaturen die Fähigkeiten gängiger Metallelemente wie Nickel-Chrom übersteigen.

Glas- und Keramikherstellung

Die Herstellung, das Schmelzen und Formen von Spezialglas sowie das Sintern fortschrittlicher Keramiken erfordern oft die präzisen Ultra-Hochtemperaturen, die MoSi2-Elemente liefern.

Wärmebehandlung und Halbleiter

Diese Elemente werden in Öfen für das Kristallwachstum, die Halbleiterdiffusion und die fortschrittliche Wärmebehandlung von Metallen eingesetzt, wo eine saubere, oxidierende Umgebung erforderlich ist, um spezifische Materialeigenschaften zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Heizelements erfordert eine Abwägung zwischen Leistung, Kosten und betrieblichen Einschränkungen. Nutzen Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur liegt: Für Prozesse, die in einer Luftatmosphäre konstant über 1600°C ablaufen müssen, ist MoSi2 eine der wenigen praktikablen und zuverlässigen Optionen.

- Wenn Ihr Hauptaugenmerk auf der Langzeitstabilität liegt: In oxidierenden Umgebungen bietet die selbstheilende Natur der Schutzschicht von MoSi2 einen erheblichen Vorteil für die Lebensdauer gegenüber anderen Materialien.

- Wenn Ihr Prozess extreme Robustheit erfordert: Sie müssen die Sprödigkeit von MoSi2 bei Raumtemperatur in Ihren Handhabungsverfahren und Ihrem Ofendesign berücksichtigen oder ein duktileres Metallelement in Betracht ziehen, wenn Ihre Temperaturanforderungen niedriger sind.

Indem Sie sowohl die starken Vorteile als auch die kritischen Einschränkungen von Molybdändisilizid verstehen, können Sie eine fundierte Entscheidung treffen, die den Erfolg Ihres Hochtemperaturprozesses gewährleistet.

Zusammenfassungstabelle:

| Vorteil | Wichtige Details |

|---|---|

| Extreme Temperaturleistung | Arbeitet zuverlässig bis 1800°C mit stabiler, gleichmäßiger Wärme in oxidierenden Atmosphären. |

| Selbstheilende Schutzschicht | Bildet eine Quarzglasschicht, die sich bei Beschädigung selbst heilt und die Lebensdauer in Luft verlängert. |

| Hohe Leistungsdichte | Liefert erhebliche Leistung für schnelles Aufheizen und kompakte Ofendesigns. |

| Hauptanwendungen | Ideal für Hochtemperaturöfen, Glas-/Keramikherstellung und Halbleiterprozesse. |

| Einschränkungen | Spröde bei Raumtemperatur, Risiko der Pest-Oxidation bei 400-700°C, empfindlich gegenüber reduzierenden Atmosphären. |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte