Im Kern liegt der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) in ihrer Fähigkeit, Beschichtungen mit außergewöhnlich hoher Leistung zu erzeugen. Diese Schichten werden nicht einfach auf einer Oberfläche aufgebracht; sie werden Atom für Atom aufgebaut, was zu einer dichten, gleichmäßigen und fest haftenden Schicht führt, die für spezifische Eigenschaften wie Verschleißfestigkeit, chemische Inertheit und Hochtemperaturstabilität maßgeschneidert ist.

CVD ist die definitive Wahl, wenn die Leistung auf komplexen Geometrien nicht verhandelbar ist. Ihr fundamentaler Vorteil liegt in der Verwendung eines Gases zur Abscheidung eines Films, was eine gleichmäßige Beschichtung komplizierter Oberflächen ermöglicht, bei denen Sichtlinienverfahren versagen würden, während gleichzeitig eine außergewöhnlich reine und langlebige Schicht entsteht.

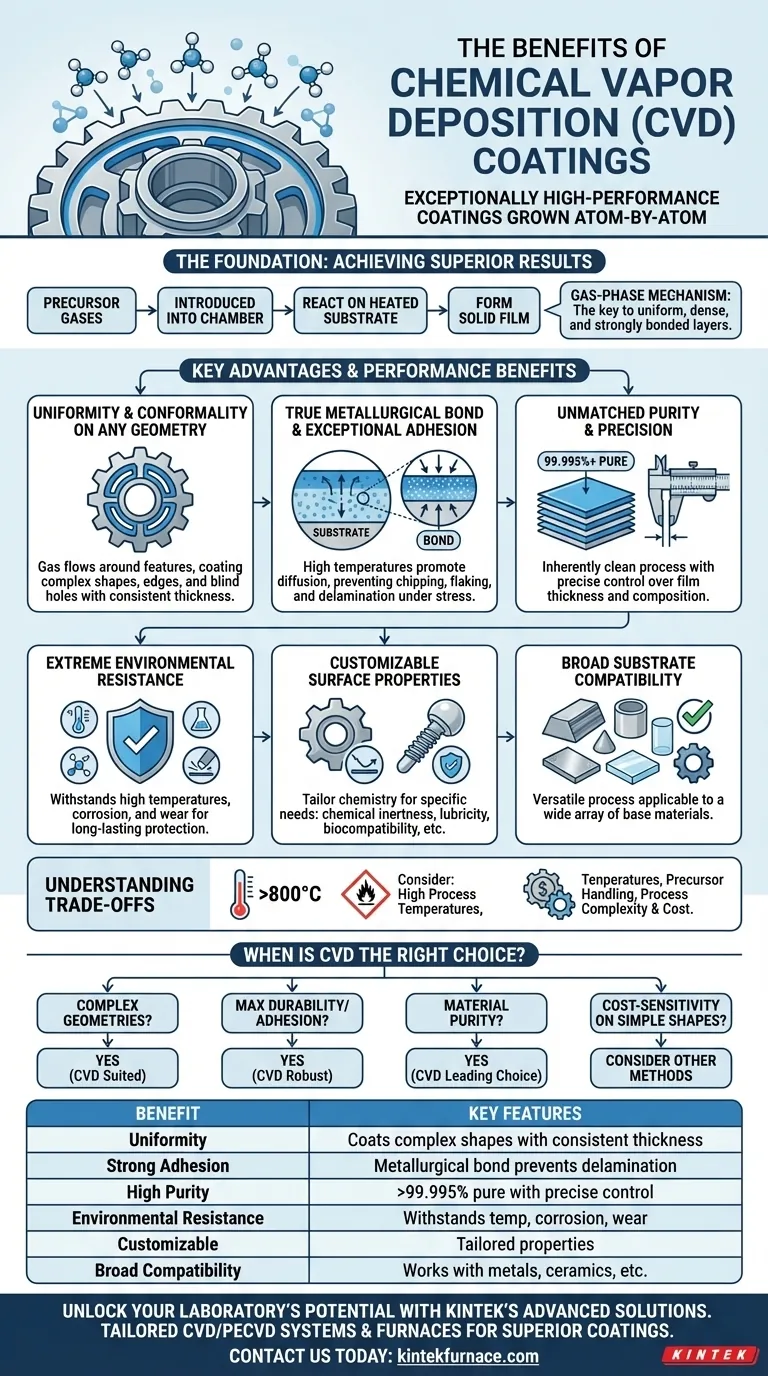

Die Grundlage von CVD: Wie es überlegene Ergebnisse erzielt

Um die Vorteile zu verstehen, muss man zunächst den Prozess verstehen. Bei der CVD werden Ausgangsgase in eine Kammer eingeführt, die dann auf einer erhitzten Substratoberfläche reagieren und zersetzen, um einen festen Film zu bilden. Dieser gasphasenbasierte Mechanismus ist die Quelle seiner Hauptvorteile.

Gleichmäßigkeit und Konformität bei jeder Geometrie

Der deutlichste Vorteil von CVD ist seine Fähigkeit, eine perfekt konforme und gleichmäßige Beschichtung zu erzeugen. Da das Ausgangsmaterial ein Gas ist, strömt es um und in jede Vertiefung der Oberfläche eines Teils.

Dies ermöglicht es CVD, komplexe Formen, scharfe Kanten, innere Kanäle und sogar Sacklöcher mit gleichmäßiger Dicke zu beschichten – etwas, das bei Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD) schwierig oder unmöglich ist.

Erzeugung einer echten metallurgischen Bindung

CVD-Beschichtungen sind nicht nur auf der Oberfläche „aufgeklebt“. Die hohen Temperaturen des Prozesses fördern die Diffusion zwischen der Beschichtung und dem Substrat, wodurch eine echte metallurgische Bindung entsteht.

Diese Interdiffusionszone führt zu einer außergewöhnlichen Haftung. Die Beschichtung wird zu einem integralen Bestandteil des Substrats und stellt sicher, dass sie auch bei hoher mechanischer Beanspruchung oder extremen Temperaturschwankungen nicht abplatzt, abblättert oder sich ablöst.

Unübertroffene Reinheit und Präzision

Der CVD-Prozess ist von Natur aus sauber und kontrollierbar. Die Ausgangsgase können auf unglaublich hohe Reinheitsgrade verfeinert werden, was die Abscheidung von Filmen ermöglicht, die oft über 99,995 % rein sind.

Darüber hinaus haben die Bediener, da der Film Schicht für Schicht aufgebaut wird, eine präzise Kontrolle über seine endgültige Dicke und Zusammensetzung, was wiederholbare Ergebnisse für anspruchsvolle Anwendungen in Bereichen wie Halbleiter und Luft- und Raumfahrt gewährleistet.

Wichtige Leistungsvorteile in der Anwendung

Die einzigartigen Prozesseigenschaften von CVD führen direkt zu spürbaren Leistungsvorteilen für eine Vielzahl von Branchen.

Extreme Umweltbeständigkeit

Die starken atomaren Bindungen und die dichte Struktur von CVD-Beschichtungen machen sie äußerst widerstandsfähig. Sie halten sowohl niedrigen als auch hohen Temperaturen stand und überstehen schnelle thermische Zyklen ohne Beeinträchtigung.

Diese Haltbarkeit bietet auch eine ausgezeichnete Korrosions- und Verschleißfestigkeit und schützt das darunter liegende Substrat vor aggressiven Chemikalien und mechanischer Abnutzung.

Anpassbare Oberflächeneigenschaften

Durch die Änderung der chemischen Zusammensetzung der Ausgangsgase können die Eigenschaften der endgültigen Beschichtung präzise auf einen spezifischen Bedarf zugeschnitten werden.

Eine Beschichtung kann für Eigenschaften wie chemische Inertheit für Laborgeräte, hohe Schmierfähigkeit (geringe Reibung) für bewegliche Teile oder Biokompatibilität für medizinische Implantate optimiert werden.

Breite Substratverträglichkeit

CVD ist ein bemerkenswert vielseitiger Prozess, der nicht auf eine einzige Art von Basismaterial beschränkt ist. Er kann erfolgreich auf einer Vielzahl von Substraten angewendet werden.

Dazu gehören Metalle, Metalllegierungen, Keramiken, Glas und bei einigen Niedertemperaturvarianten des Prozesses sogar bestimmte Polymere.

Die Kompromisse verstehen

Keine Technologie ist eine universelle Lösung. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Vorteile von CVD gegen seine inhärenten Anforderungen und Einschränkungen abzuwägen.

Hohe Prozesstemperaturen

Die traditionelle thermische CVD erfordert hohe Temperaturen (oft >800°C), um die chemischen Reaktionen auszulösen. Dies kann eine erhebliche Einschränkung darstellen, da es die Eigenschaften wärmeempfindlicher Substrate verändern oder sie sogar beschädigen kann.

Obwohl Niedertemperaturvarianten wie die Plasma-Enhanced CVD (PECVD) existieren, stellen diese andere prozesstechnische Komplexitäten dar.

Umgang mit Ausgangsmaterialien

Die in der CVD verwendeten Ausgangsgase können giftig, entflammbar oder ätzend sein. Dies erfordert hochentwickelte und oft teure Gasversorgungssysteme sowie robuste Sicherheitsprotokolle, was die Gesamtbetriebskosten erhöhen kann.

Prozesskomplexität und Kosten

CVD-Anlagen sind spezialisiert und können eine erhebliche Kapitalinvestition darstellen. Der Prozess selbst erfordert eine präzise Steuerung von Temperatur, Druck und Gasflussraten, was ihn komplexer und oft teurer macht als einfachere Beschichtungsmethoden wie Lackieren oder Galvanisieren.

Wann ist CVD die richtige Wahl?

Ihre Entscheidung sollte von der primären Anforderung Ihres Bauteils bestimmt werden. CVD brilliert dort, wo andere Methoden versagen, kann aber für weniger anspruchsvolle Anwendungen überdimensioniert sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innengeometrien liegt: Die Gasphasenabscheidung von CVD ist einzigartig geeignet, um eine gleichmäßige Abdeckung zu erzielen, wo Sichtlinienmethoden versagen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung liegt: Die von CVD erzeugte Diffusionsbindung bietet die robusteste Lösung für Umgebungen mit hoher Beanspruchung, hoher Belastung und hohen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit für sensible Anwendungen liegt: CVD ist die führende Wahl für die Herstellung der ultrareinen Schichten, die in der Halbleiter-, Optik- oder Biomedizinbranche benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einfachen Formen liegt: Sie sollten andere Technologien wie PVD oder Galvanisieren in Betracht ziehen, da die Komplexität von CVD für diese Aufgabe unnötig sein könnte.

Durch das Verständnis dieser Grundprinzipien und Kompromisse können Sie selbstbewusst feststellen, ob die CVD-Technologie mit Ihren spezifischen technischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmale |

|---|---|

| Gleichmäßigkeit und Konformität | Beschichtet komplexe Formen, scharfe Kanten und Innenkanäle mit gleichmäßiger Dicke |

| Starke Haftung | Metallurgische Bindung verhindert Abplatzen, Abblättern und Delamination unter Belastung |

| Hohe Reinheit und Präzision | Filme über 99,995 % rein mit präziser Kontrolle über Dicke und Zusammensetzung |

| Umweltbeständigkeit | Hält hohen/niedrigen Temperaturen, Korrosion und Verschleiß stand und sorgt für langanhaltenden Schutz |

| Anpassbare Eigenschaften | Zugeschnitten auf chemische Inertheit, Schmierfähigkeit oder Biokompatibilität nach Bedarf |

| Breite Substratverträglichkeit | Funktioniert mit Metallen, Legierungen, Keramiken, Glas und einigen Polymeren |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Beschichtungen für komplexe Geometrien, verbesserte Haltbarkeit und hohe Reinheit. Sind Sie bereit, Ihre Forschung und Produktion voranzutreiben? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen und Innovationen in Ihren Projekten vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik