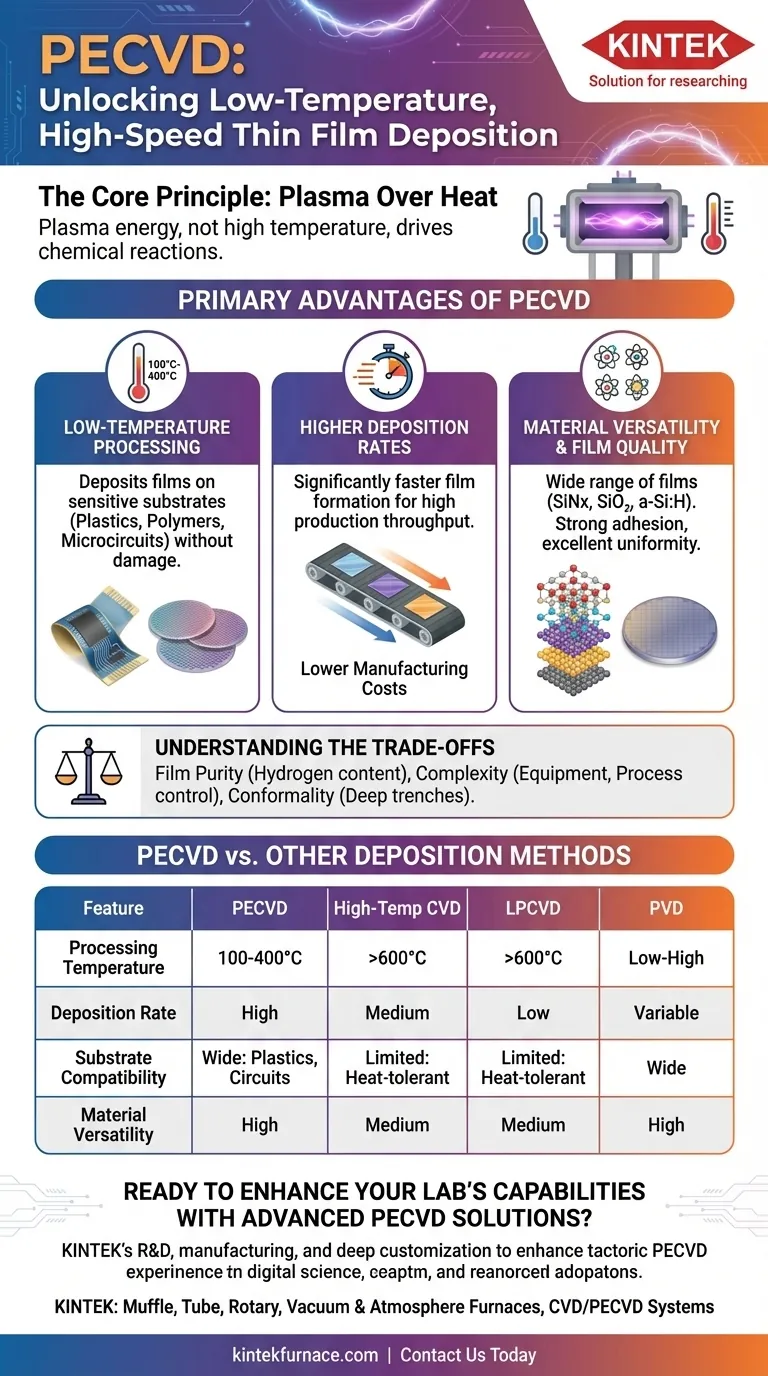

Die Hauptvorteile von PECVD sind seine Fähigkeit, hochwertige dünne Schichten bei deutlich niedrigeren Temperaturen, schnelleren Raten und mit einer breiteren Palette von Materialien als herkömmliche Methoden abzuscheiden. Diese einzigartige Kombination macht es für die Herstellung moderner Elektronik, Medizinprodukte und fortschrittlicher Materialien unverzichtbar, bei denen temperaturempfindliche Komponenten oder ein hoher Produktionsdurchsatz kritische Faktoren sind.

Das Kernprinzip hinter PECVD ist die Verwendung eines energiereichen Plasmas, nicht nur hoher Hitze, um die für die Filmdeposition erforderlichen chemischen Reaktionen anzutreiben. Diese Entkopplung von thermischer Energie ist der Schlüssel, der seine Hauptvorteile freischaltet: Kompatibilität mit empfindlichen Substraten und überlegene Fertigungseffizienz.

Das Kernprinzip: Wie Plasma das Spiel verändert

Die traditionelle chemische Gasphasenabscheidung (CVD) stützt sich auf hohe Temperaturen (oft >600°C), um genügend Energie zur Zersetzung der Precursor-Gase und zur Abscheidung eines Films bereitzustellen. PECVD umgeht dies, indem es ein Plasma erzeugt, ein ionisiertes Gas, das hochreaktive freie Radikale, Ionen und Elektronen enthält.

Niedertemperaturverarbeitung

Dieses Plasma liefert die notwendige Energie, damit chemische Reaktionen bei viel niedrigeren Substrattemperaturen, typischerweise zwischen 100°C und 400°C, ablaufen können.

Dies ist nicht nur eine geringfügige Verbesserung; es ist ein grundlegender Wandel, der völlig neue Anwendungen ermöglicht. Es erlaubt die Abscheidung auf Materialien, die durch die hohe Hitze der thermischen CVD schmelzen, sich verziehen oder beschädigt würden.

Erweiterte Substratkompatibilität

Die Niedertemperaturnatur von PECVD macht es kompatibel mit einer breiten Palette von temperaturempfindlichen Substraten. Dazu gehören Kunststoffe, Polymere und fertig bearbeitete Halbleiterwafer, die empfindliche mikroelektronische Schaltungen enthalten, deren Dotierungsprofile durch übermäßige Hitze verändert werden könnten.

Wesentliche Leistungsmerkmale

Die Verwendung eines plasmaangetriebenen Prozesses führt direkt zu spürbaren Vorteilen bei Filmqualität, Geschwindigkeit und Vielseitigkeit.

Höhere Abscheidungsraten

Die chemischen Spezies im Plasma sind extrem reaktiv. Dies führt zu einer deutlich schnelleren Filmbildung im Vergleich zu vielen thermischen CVD- und physikalischen Gasphasenabscheidungs- (PVD) Prozessen.

Was mit anderen Methoden Stunden dauern könnte, kann mit PECVD oft in Minuten erreicht werden. Dies steigert den Produktionsdurchsatz drastisch und senkt die Herstellungskosten, insbesondere in Hochvolumenumgebungen wie der Halbleiterfertigung.

Ausgezeichnete Filmeigenschaften und Gleichmäßigkeit

Trotz der niedrigeren Temperatur kann PECVD Filme mit hervorragenden Eigenschaften erzeugen. Dazu gehören starke Substrathaftung, gute elektrische Eigenschaften und hohe Gleichmäßigkeit über großflächige Substrate wie Siliziumwafer.

Der Prozess bietet eine präzise Kontrolle über die Filmeigenschaften und ermöglicht es Ingenieuren, das Endprodukt für spezifische Leistungsanforderungen fein abzustimmen.

Unübertroffene Materialvielfalt

PECVD ist nicht auf einen engen Satz von Materialien beschränkt. Die energiereiche Plasmaumgebung erleichtert die Abscheidung einer Vielzahl von Filmen, einschließlich:

- Siliziumnitrid (SiNx)

- Siliziumdioxid (SiO₂)

- Amorphes Silizium (a-Si:H)

- Polymere und andere organische Verbindungen

Diese Flexibilität macht PECVD zu einem leistungsstarken Werkzeug für die Entwicklung fortschrittlicher Materialstapel und neuartiger Bauelemente.

Die Kompromisse verstehen

Keine Technologie ist eine universelle Lösung. Obwohl leistungsstark, hat PECVD Überlegungen, die gegen seine Vorteile abgewogen werden müssen.

Filmreinheit und Wasserstoffgehalt

Da PECVD-Prozesse häufig wasserstoffhaltige Precursor-Gase (wie Silan, SiH₄) verwenden, kann etwas Wasserstoff in den abgeschiedenen Film eingebaut werden. Dies kann die Dichte und die elektrischen Eigenschaften des Films beeinträchtigen. Für Anwendungen, die die absolut höchste Reinheit und Dichte erfordern, kann die Hochtemperatur-Thermische-CVD immer noch überlegen sein.

Prozess- und Anlagenkomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Ofen. Es umfasst eine Vakuumkammer, Gasversorgungssysteme und HF- oder Mikrowellenleistungsquellen zur Erzeugung und Aufrechterhaltung des Plasmas. Die Steuerung des Plasmas fügt Prozessvariablen hinzu, die sorgfältig optimiert werden müssen, um konsistente Ergebnisse zu erzielen.

Konforme Abdeckung

Obwohl PECVD im Allgemeinen eine gute Abdeckung über Oberflächenstrukturen bietet, kann es weniger „konform“ sein als einige Niederdruck-CVD-Techniken (LPCVD). Das bedeutet, dass es Schwierigkeiten haben kann, das Innere sehr tiefer, schmaler Gräben perfekt zu beschichten, was ein wichtiger Faktor für immer kleinere mikroelektronische Bauelemente ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit dem Hauptziel Ihres Projekts. PECVD ist eine leistungsstarke und vielseitige Option, aber seine Eignung hängt von Ihren spezifischen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten (Kunststoffe, Polymere oder komplexe Schaltungen) liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung und Kosteneffizienz liegt: Die hohen Abscheidungsraten von PECVD bieten einen klaren Vorteil für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit und -dichte zu erreichen, und Ihr Substrat Hitze verträgt: Die Hochtemperatur-Thermische-CVD kann bei bestimmten anspruchsvollen Anwendungen bessere Ergebnisse liefern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Filme aus einer Vielzahl von Precursoren liegt: Die Materialvielfalt von PECVD gibt Ihnen eine viel größere Auswahl an Werkzeugen zur Verfügung.

Indem Sie verstehen, dass PECVD thermische Energie gegen Plasmaenergie eintauscht, können Sie zuversichtlich bestimmen, wann seine einzigartigen Vorteile die richtige Lösung für Ihre Ziele sind.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturverarbeitung | Abscheidung von Filmen bei 100-400°C, ideal für empfindliche Substrate wie Kunststoffe und Halbleiter. |

| Hohe Abscheidungsraten | Schnellere Filmbildung erhöht den Durchsatz und senkt die Herstellungskosten. |

| Materialvielfalt | Unterstützt eine breite Palette von Filmen, einschließlich Siliziumnitrid, Siliziumdioxid und amorphem Silizium. |

| Ausgezeichnete Filmeigenschaften | Bietet starke Haftung, gute elektrische Eigenschaften und hohe Gleichmäßigkeit. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern?

Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um verschiedenen Laboren hochmoderne Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten gestützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie an Elektronik, Medizinprodukten oder fortschrittlichen Materialien arbeiten, unsere PECVD-Systeme können Ihnen helfen, eine Niedertemperatur-, Hochgeschwindigkeitsabscheidung mit überlegener Filmqualität zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen