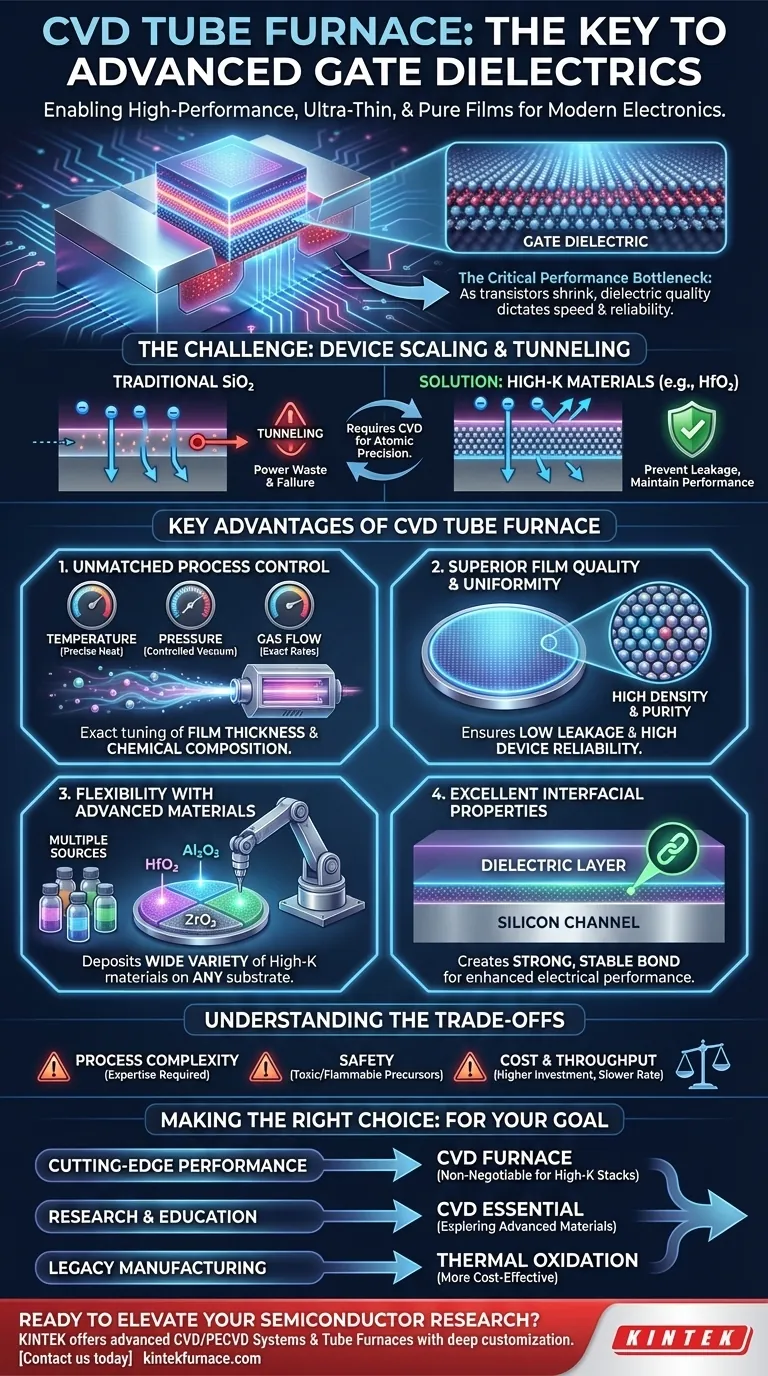

Kurz gesagt: Ein chemische Gasphasenabscheidung (CVD)-Rohrofen ist das bevorzugte Werkzeug zur Herstellung moderner Gate-Dielektrika, da er die Abscheidung von außergewöhnlich hochwertigen, gleichmäßigen und reinen Dünnschichten ermöglicht. Diese Methode bietet die präzise Kontrolle über Temperatur, Gasfluss und Druck, die notwendig ist, um die fortschrittlichen, ultradünnen High-K-Materialien zu erzeugen, die für die Leistung und Zuverlässigkeit modernster Transistoren unerlässlich sind.

Wenn Transistoren auf atomare Größen schrumpfen, wird das Gate-Dielektrikum zu einem kritischen Leistungsengpass. Ein CVD-Rohrofen löst dieses Problem direkt, indem er Ingenieuren ermöglicht, über traditionelle Materialien hinauszugehen und fortschrittliche dielektrische Schichten Film für Film präzise zu konstruieren, eine Fähigkeit, die für moderne Elektronik unerlässlich ist.

Warum präzise Kontrolle unverzichtbar ist

Um die Vorteile des Ofens zu verstehen, müssen Sie zunächst die Rolle des Gate-Dielektrikums würdigen. Es ist das Herzstück eines Transistors, eine dünne Isolierschicht, die den Fluss des elektrischen Stroms steuert.

Die kritische Rolle des Gate-Dielektrikums

Die Qualität dieser einzelnen, ultradünnen Schicht bestimmt die Geschwindigkeit, den Stromverbrauch und die Zuverlässigkeit des Transistors. Jede Unvollkommenheit, Verunreinigung oder Dickenvariation kann zu Stromlecks oder Geräteausfällen führen.

Die Herausforderung der Geräteverkleinerung

Jahrzehntelang war Siliziumdioxid (SiO2) das Standard-Gate-Dielektrikum. Als Transistoren jedoch schrumpften, musste diese Schicht so dünn werden (nur wenige Atomlagen dick), dass Elektronen begannen, durch sie zu "tunneln", was zu massivem Stromverbrauch führte.

Die Lösung bestand darin, neue High-K-Materialien (wie Hafniumoxid, HfO2) zu verwenden, die physikalisch dicker sein können, um Leckagen zu verhindern, während sie die gleiche elektrische Leistung bieten. Diese Materialien können nicht einfach auf Silizium "gewachsen" werden; sie müssen mit atomarer Präzision abgeschieden werden. Hier wird CVD unverzichtbar.

Hauptvorteile des CVD-Rohrofens

Der CVD-Rohrofen bietet die kontrollierte Umgebung, die zur Durchführung dieses empfindlichen Abscheidungsprozesses erforderlich ist, und bietet eine Kombination aus Kontrolle, Qualität und Materialflexibilität, die andere Methoden nicht erreichen können.

Unübertroffene Prozesskontrolle

Ein CVD-Ofen ermöglicht die unabhängige und präzise Manipulation aller kritischen Prozessparameter. Dies umfasst Temperatur, Druck und die Durchflussrate der Präkursor-Gase.

Dieses Maß an Kontrolle ermöglicht die exakte Abstimmung der endgültigen Eigenschaften des Films, insbesondere seiner Dicke und chemischen Zusammensetzung.

Überlegene Filmqualität und Gleichmäßigkeit

Die stabile, abgedichtete Umgebung eines Rohrofens gewährleistet, dass die abgeschiedenen Filme von höchster Qualität sind. Dies führt zu Filmen, die über den gesamten Wafer außergewöhnlich gleichmäßig, sehr dicht mit minimalen Defekten und extrem rein sind.

Hohe Reinheit ist entscheidend, da sie unerwünschte chemische Reaktionen verhindert und sicherstellt, dass der Film die gewünschten isolierenden Eigenschaften aufweist, was zu geringerem Leckstrom und höherer Gerätezusverlässigkeit führt.

Flexibilität bei fortschrittlichen Materialien

Im Gegensatz zur thermischen Oxidation, die auf das Wachstum von Oxiden des darunterliegenden Substrats (wie SiO2 auf Silizium) beschränkt ist, ist CVD ein Abscheidungsprozess.

Das bedeutet, dass Sie eine Vielzahl von Materialien auf jedes geeignete Substrat abscheiden können. Diese Flexibilität ist der Hauptgrund, warum CVD für High-K-Dielektrika verwendet wird, da es die Abscheidung von Materialien wie HfO2, Al2O3 und anderen ermöglicht, die für die moderne Halbleitertechnologie zentral sind.

Ausgezeichnete Grenzflächeneigenschaften

Die Bindung zwischen dem Gate-Dielektrikum und dem darunterliegenden Siliziumkanal ist entscheidend. Eine schlechte Grenzfläche führt zu einem langsamen und unzuverlässigen Transistor.

CVD-Prozesse können optimiert werden, um eine saubere, scharfe und stabile Grenzfläche zu schaffen. Dies gewährleistet eine starke Bindungskraft und ausgezeichnete elektrische Eigenschaften, was die Gerätestabilität und -leistung direkt verbessert.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der CVD-Rohrofen keine universell einfache Lösung. Seine Vorteile gehen mit inhärenten Komplexitäten einher.

Prozesskomplexität

CVD basiert auf komplexen chemischen Reaktionen aus flüchtigen Präkursor-Gasen. Die Entwicklung eines stabilen und wiederholbaren Prozessrezepts erfordert erhebliches Fachwissen und Experimente.

Handhabung und Sicherheit von Präkursoren

Die in CVD verwendeten Präkursorchemikalien sind oft toxisch, brennbar oder pyrophor. Die Verwendung eines CVD-Ofens erfordert strenge Sicherheitsprotokolle, spezialisierte Gasversorgungsschränke und robuste Notfallreaktionssysteme.

Kosten und Durchsatz

CVD-Systeme, insbesondere solche, die für hochreine Halbleiterarbeiten ausgelegt sind, sind deutlich teurer und komplexer als einfache thermische Oxidationsöfen. Der Abscheidungsprozess kann auch langsamer sein, was den Fertigungsdurchsatz beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen CVD-Rohrofen zu verwenden, hängt vollständig von den Anforderungen des Gate-Dielektrikums ab, das Sie erstellen möchten.

- Wenn Ihr Hauptaugenmerk auf modernster Geräteleistung liegt: Die präzise Kontrolle und Materialflexibilität eines CVD-Ofens sind für die Herstellung von Hochleistungs-Gate-Stacks mit modernen High-K-Dielektrika unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Ausbildung liegt: Während die thermische Oxidation für die Demonstration einfacher SiO2-Kondensatoren einfacher ist, ist ein CVD-System unerlässlich, um nicht-siliziumbasierte oder fortschrittliche dielektrische Materialien zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von älteren Knoten liegt: Für dickere, weniger anspruchsvolle Dielektrika auf älteren Prozessknoten können einfachere und durchsatzstärkere Methoden wie die thermische Oxidation kostengünstiger bleiben.

Letztendlich ist der CVD-Rohrofen die ermöglichende Technologie für die Schaffung der fortschrittlichen Gate-Dielektrika, die für moderne, Hochleistungs-Elektronik von grundlegender Bedeutung sind.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Kontrolle | Unabhängige Manipulation von Temperatur, Druck und Gasfluss für exakte Filmeigenschaften. |

| Überlegene Filmqualität | Gewährleistet gleichmäßige, dichte und reine Filme mit minimalen Defekten. |

| Materialflexibilität | Abscheidung verschiedener High-K-Materialien wie HfO2 und Al2O3 auf unterschiedlichen Substraten. |

| Ausgezeichnete Grenzflächeneigenschaften | Erzeugt saubere, scharfe Grenzflächen für stabile Bindung und verbesserte elektrische Leistung. |

Bereit, Ihre Halbleiterforschung mit fortschrittlichen Hochtemperatur-Ofenlösungen voranzutreiben? KINTEK bietet, gestützt auf außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, eine vielfältige Produktpalette, darunter CVD/PECVD-Systeme, Rohröfen und mehr, mit starker individueller Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Gate-Dielektrika-Herstellung verbessern und die Geräteleistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation