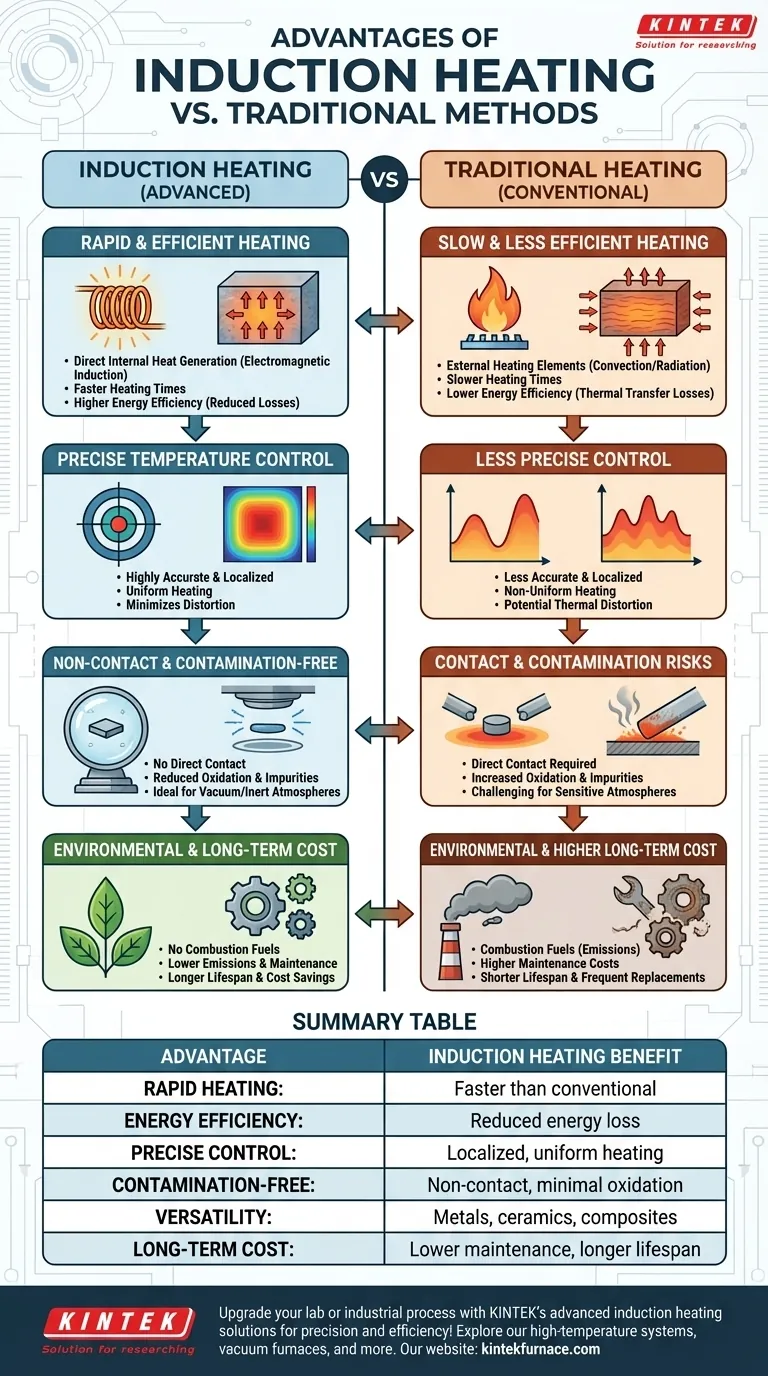

Die Induktionserwärmung bietet erhebliche Vorteile gegenüber herkömmlichen Erwärmungsmethoden, darunter schnellere Aufheizzeiten, bessere Energieeffizienz, präzise Temperaturkontrolle und geringere Kontaminationsrisiken. Sie ist besonders vorteilhaft in Industrie- und Laboreinstellungen, in denen Geschwindigkeit, Genauigkeit und Sauberkeit entscheidend sind. Die Fähigkeit der Technologie, in Vakuum- oder Inertgasatmosphären zu arbeiten, erhöht ihre Eignung für empfindliche Anwendungen, wie die Metallverarbeitung und Hochtemperatur-Materialbehandlungen, weiter.

Wichtige Punkte erklärt:

-

Schnelle und effiziente Erwärmung

- Die Induktionserwärmung erzeugt Wärme direkt im Material durch elektromagnetische Induktion und macht externe Heizelemente überflüssig.

- Dies führt zu schnelleren Aufheizzeiten im Vergleich zu herkömmlichen Methoden wie Gas- oder Widerstandsheizung.

- Die Energieeffizienz wird verbessert, da die Wärme intern erzeugt wird, wodurch Verluste durch Wärmeübertragung reduziert werden.

-

Präzise Temperaturkontrolle

- Der Prozess ermöglicht eine hochpräzise und lokalisierte Erwärmung, wodurch thermische Verformungen an Werkstücken minimiert werden.

- Automatisierte Steuerungssysteme gewährleisten eine gleichmäßige Erwärmung, was für Anwendungen wie Metallhärtung oder Halbleiterverarbeitung unerlässlich ist.

-

Berührungslos und kontaminationsfrei

- Da die Induktionserwärmung keinen direkten Kontakt zwischen dem Heizelement und dem Material erfordert, werden Kontaminationsrisiken (z. B. Oxidation oder Verunreinigungen) reduziert.

- Dies macht sie ideal für Vakuum- oder Inertgasatmosphären, wie in einer Vakuumofen Preis-sensiblen Umgebung.

-

Umwelt- und betriebliche Vorteile

- Es werden keine Verbrennungsbrennstoffe benötigt, was Emissionen reduziert und die Arbeitssicherheit verbessert.

- Ein geringerer Energieverbrauch führt langfristig zu Kosteneinsparungen, trotz möglicherweise höherer anfänglicher Einrichtungskosten.

-

Vielseitigkeit in industriellen Anwendungen

- Geeignet für eine breite Palette von Materialien, einschließlich Metalle, Keramiken und Verbundwerkstoffe.

- Wird in Prozessen wie Schmelzen, Löten, Glühen und Sintern eingesetzt, bei denen herkömmliche Methoden zu langsam oder ungenau sein können.

-

Langfristige Kosteneffizienz

- Reduzierte Wartungskosten aufgrund weniger beweglicher Teile und keiner Abnutzung direkter Heizelemente.

- Längere Betriebszeiten im Vergleich zu herkömmlichen Öfen, was sie auf lange Sicht zur wirtschaftlicheren Wahl macht.

Durch die Nutzung dieser Vorteile hebt sich die Induktionserwärmung als überlegene Lösung für Industrien hervor, die hohe Präzision, Effizienz und Sauberkeit bei der thermischen Verarbeitung benötigen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schnelle Erwärmung | Die direkte elektromagnetische Induktion erwärmt Materialien schneller als herkömmliche Methoden. |

| Energieeffizienz | Die interne Wärmeerzeugung reduziert Energieverluste und senkt die Betriebskosten. |

| Präzise Temperaturkontrolle | Ermöglicht lokalisierte, gleichmäßige Erwärmung für kritische Anwendungen wie Metallhärtung. |

| Kontaminationsfrei | Der berührungslose Prozess minimiert Oxidation und Verunreinigungen, ideal für den Vakuumbetrieb. |

| Vielseitigkeit | Funktioniert mit Metallen, Keramiken und Verbundwerkstoffen zum Schmelzen, Löten und Sintern. |

| Langfristige Kosteneinsparungen | Geringere Wartung und längere Lebensdauer im Vergleich zu herkömmlichen Öfen. |

Rüsten Sie Ihr Labor oder Ihren Industrieprozess mit den fortschrittlichen Induktionserwärmungslösungen von KINTEK auf. Unsere Expertise in F&E und unsere Eigenfertigung gewährleisten maßgeschneiderte Hochtemperatursysteme, einschließlich Vakuum- und Atmosphärenöfen, CVD/PECVD-Reaktoren und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung mit Präzision und Effizienz optimieren können!

Produkte, die Sie interessieren könnten:

Entdecken Sie Ultrahochvakuumkomponenten für kontaminationsfreie Erwärmung

Kaufen Sie Hochleistungsheizelemente für Elektroöfen

Entdecken Sie Präzisionsvak ventile für kontrollierte Umgebungen

Erfahren Sie mehr über fortschrittliche CVD-Systeme für die Materialverarbeitung

Sehen Sie sich Hochvakuum-Sichtfenster zur Echtzeitüberwachung an

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen