Bei der Wahl eines Vakuumofens ist das Design der Heizkammer ein entscheidender Punkt. Ein Heißwand-Vakuumofen bietet deutliche Vorteile, die sich hauptsächlich auf niedrigere Herstellungskosten und eine höhere Effizienz beim Erzeugen eines Vakuums konzentrieren. Da der beheizte Bereich eine kleinere, in sich geschlossene Retorte ist, kann er mit kleineren Pumpen schneller abgepumpt werden als sein Kaltwand-Gegenstück.

Die Kernentscheidung zwischen einem Heißwand- und einem Kaltwandofen hängt nicht davon ab, welcher universell überlegen ist, sondern welcher das richtige Werkzeug für die jeweilige Aufgabe ist. Heißwandkonstruktionen bieten eine kostengünstige und effiziente Lösung für Prozesse mit niedrigeren Temperaturen, während Kaltwandöfen für Hochleistungsanwendungen mit hohen Temperaturen konzipiert sind.

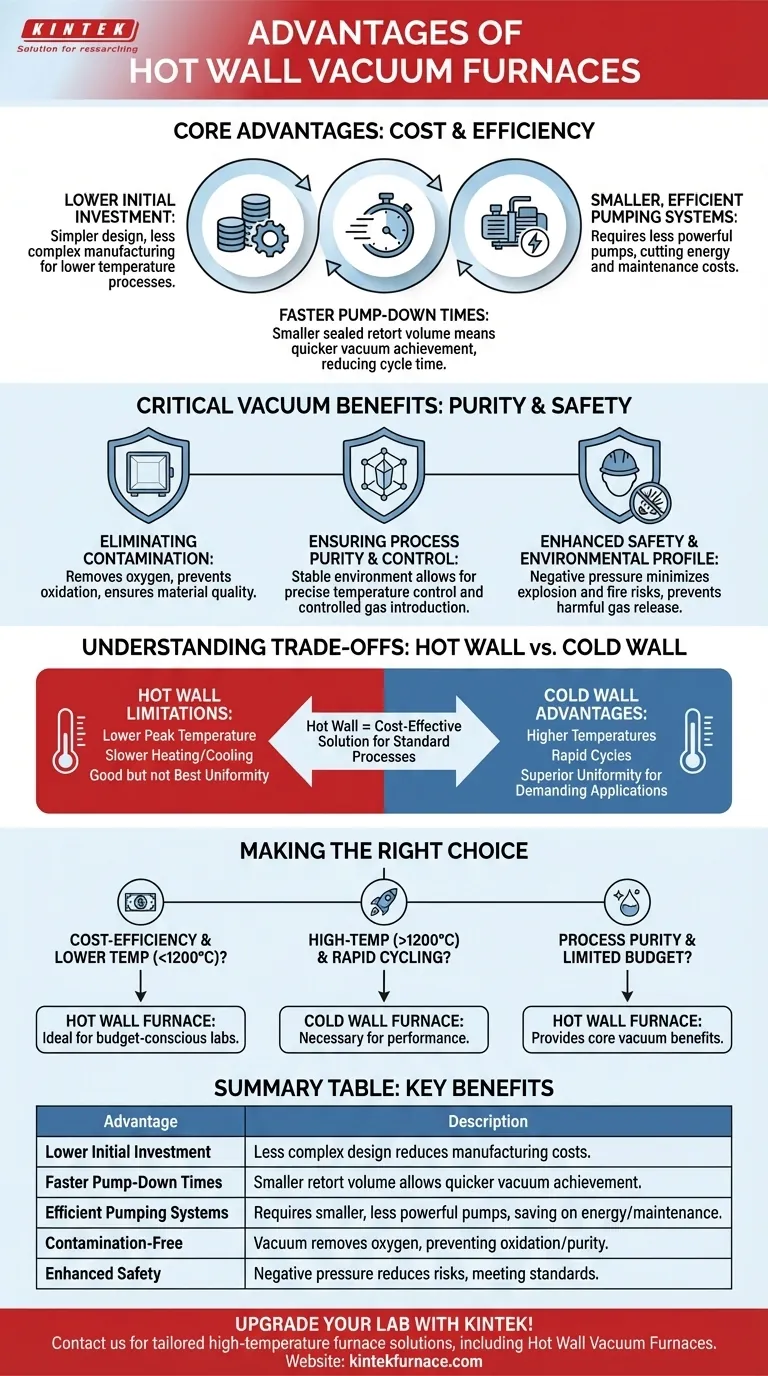

Die Kernvorteile des Heißwand-Designs

Die Hauptvorteile eines Heißwandofens ergeben sich direkt aus seiner Konstruktion, bei der die Vakuumkammer (die Retorte) innerhalb der Heizelemente angeordnet ist.

Geringere Anfangsinvestition

Heißwandöfen sind in der Regel weniger komplex und daher günstiger in der Herstellung als Kaltwandkonstruktionen. Dies macht sie zu einem zugänglichen Einstiegspunkt für Prozesse, die keine extremen Temperaturen erfordern.

Schnellere Abpumpzeiten

Die versiegelte Retorte enthält ein viel kleineres Gasvolumen als die gesamte Kammer eines Kaltwandofens. Dieses kleinere Volumen ermöglicht es Vakuumpumpen, den erforderlichen Druck schneller zu erreichen, wodurch die Gesamtzykluszeit verkürzt wird.

Kleinere, effizientere Pumpsysteme

Eine direkte Folge des geringeren Innenvolumens ist, dass kleinere, weniger leistungsstarke Vakuumpumpen benötigt werden. Dies trägt nicht nur zu den geringeren Anschaffungskosten bei, sondern kann auch den laufenden Energieverbrauch und die Wartungskosten senken.

Warum eine Vakuumumgebung entscheidend ist

Über das spezifische Design hinaus ist es wichtig, die grundlegenden Vorteile zu bedenken, die alle Vakuumöfen, einschließlich Heißwandmodelle, für die Materialverarbeitung bieten.

Vermeidung von Kontamination

Die Hauptfunktion des Vakuums besteht darin, Sauerstoff und andere reaktive Gase zu entfernen. Dies schafft eine kontaminationsfreie Umgebung und verhindert Oxidation, Nitridierung und andere unerwünschte chemische Reaktionen, die die Materialqualität mindern.

Gewährleistung von Prozessreinheit und -kontrolle

Materialien, die im Vakuum behandelt werden, sind stabiler und reiner. Die Umgebung ermöglicht eine extrem präzise Temperaturregelung und, falls erforderlich, die kontrollierte Einleitung spezifischer Gase zur Oberflächenreinigung oder -modifikation.

Erhöhte Sicherheit und Umweltverträglichkeit

Der Betrieb bei Unterdruck eliminiert das Explosionsrisiko, das bei Druckbehältern besteht. Die sauerstoffarme Atmosphäre minimiert auch das Brandrisiko. Darüber hinaus verhindert das geschlossene System die Freisetzung schädlicher Abgase und trägt so zur Einhaltung von Umweltstandards bei.

Die Kompromisse verstehen: Heißwand vs. Kaltwand

Um eine fundierte Entscheidung treffen zu können, müssen Sie die Einschränkungen des Heißwand-Designs verstehen, die durch die besseren Eigenschaften des Kaltwand-Designs definiert werden.

Temperaturbegrenzungen

Der wichtigste Kompromiss ist die maximale Betriebstemperatur. In einem Heißwandofen wird das Retortenmaterial selbst erhitzt und muss der Prozesstemperatur unter Vakuum standhalten. Dies begrenzt die Spitzentemperatur des Ofens im Vergleich zu Kaltwandkonstruktionen, bei denen die Vakuumkammer kühl bleibt.

Langsamer Heizen und Kühlen

Da die gesamte Retorte beheizt und gekühlt werden muss, haben Heißwandöfen eine größere thermische Trägheit. Dies führt zu langsameren Heiz- und Kühlzyklen im Vergleich zu Kaltwandöfen, bei denen nur die internen Heizelemente und das Werkstück auf Temperatur gebracht werden.

Temperaturgleichmäßigkeit

Obwohl Heißwandöfen eine gute Gleichmäßigkeit bieten, können sie von spezialisierten Kaltwandkonstruktionen übertroffen werden. Kaltwandöfen verfügen oft über komplexere und gezieltere Heizelementanordnungen, die eine höhere Präzision und Temperaturgleichmäßigkeit bei einem größeren Werkstück ermöglichen.

Die richtige Wahl für Ihren Prozess treffen

Das ideale Ofendesign hängt vollständig von Ihren betrieblichen Anforderungen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für Prozesse mit niedrigeren Temperaturen (typischerweise unter 1200 °C) liegt: Der Heißwandofen ist aufgrund seiner geringeren Anfangsinvestition und einfacheren Bedienung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung (über 1200 °C) und schnellem Zyklus liegt: Ein Kaltwandofen ist erforderlich, um die erforderlichen Temperaturen, Geschwindigkeiten und Gleichmäßigkeit für anspruchsvolle Anwendungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit bei begrenztem Budget liegt: Ein Heißwandofen bietet die Kernvorteile einer Vakuumumgebung für viele Standardaufgaben der Wärmebehandlung, des Lötens und des Sinterns, ohne die Kosten eines Hochleistungssystems.

Letztendlich ist die Abstimmung der Ofenkapazitäten auf Ihr spezifisches Material und Ihre Produktionsziele der Schlüssel zu einer erfolgreichen Investition.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geringere Anfangsinvestition | Weniger komplexes Design reduziert die Herstellungskosten, ideal für preisbewusste Labore. |

| Schnellere Abpumpzeiten | Geringeres Retortenvolumen ermöglicht schnelleres Erreichen des Vakuums, verkürzt die Zykluszeiten. |

| Effiziente Pumpsysteme | Benötigt kleinere, weniger leistungsstarke Pumpen, spart Energie und Wartung. |

| Kontaminationsfreie Umgebung | Vakuum entfernt Sauerstoff, verhindert Oxidation und gewährleistet Materialreinheit. |

| Erhöhte Sicherheit | Unterdruck reduziert Explosions- und Brandrisiken, erfüllt Umweltstandards. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Heißwand-Vakuumöfen und andere Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und erhöhen die Effizienz und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungs- und Sinterprozesse mit maßgeschneiderten, hochwertigen Geräten unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung