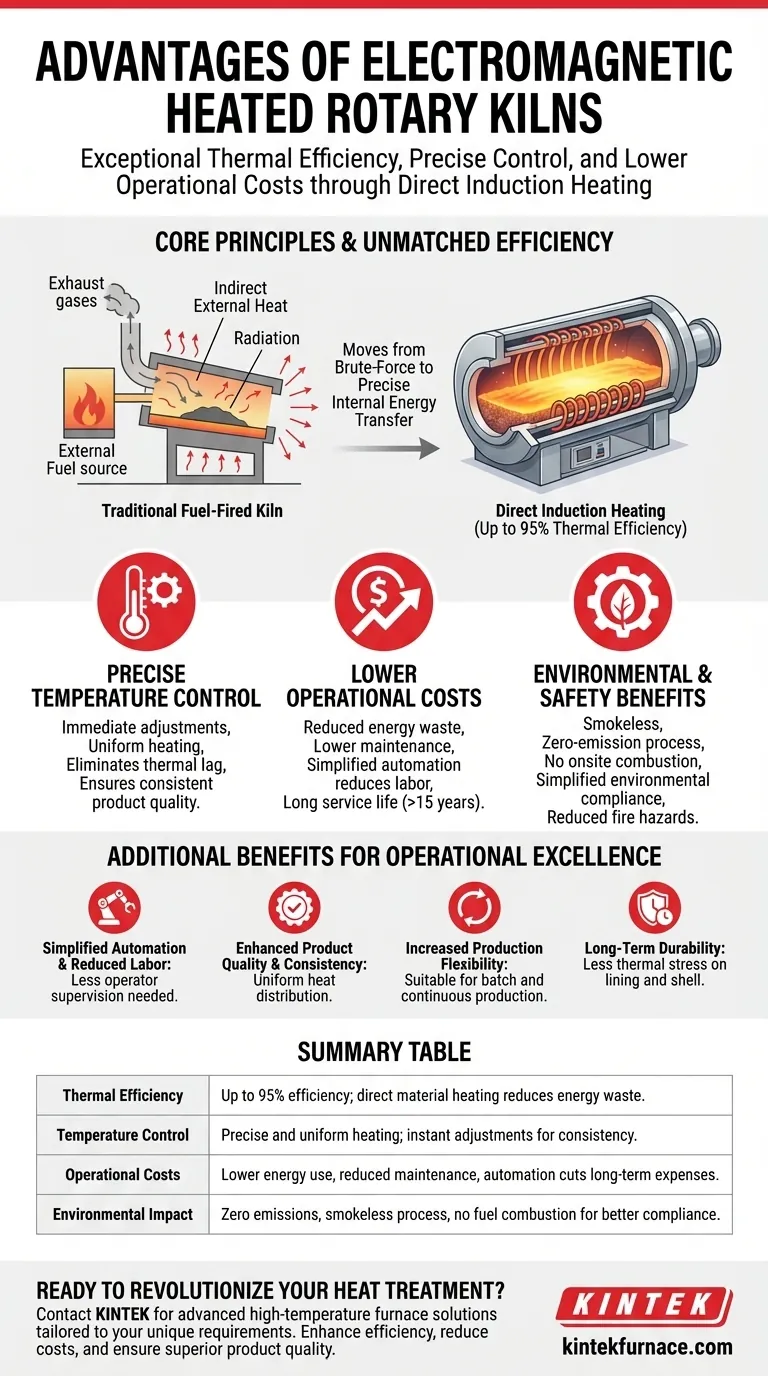

Die Hauptvorteile von elektromagnetisch beheizten Drehrohröfen sind ihre außergewöhnliche thermische Effizienz, präzise Temperaturkontrolle und erheblich niedrigere Betriebskosten. Durch die direkte Wärmeerzeugung im Material anstatt der Übertragung von einer externen Quelle bietet diese Technologie eine überlegene Prozessgleichmäßigkeit, reduziert Energieverschwendung und eliminiert die Emissionen, die mit herkömmlichen brennstoffbeheizten Systemen verbunden sind.

Im Kern geht es beim Übergang zur elektromagnetischen Heizung darum, von roher externer Wärmeübertragung zu präziser interner Energieübertragung zu wechseln. Diese grundlegende Änderung liefert nicht nur Energieeinsparungen, sondern auch ein Maß an Prozesskontrolle und Produktkonsistenz, das mit herkömmlichen gas- oder ölbeheizten Öfen schwer zu erreichen ist.

Die Kernvorteile entschlüsseln: Effizienz und Kontrolle

Die primären Vorteile von elektromagnetischen Drehrohröfen ergeben sich direkt aus der Physik der Induktionserwärmung. Im Gegensatz zu herkömmlichen Methoden, die die Atmosphäre und den Mantel des Ofens erwärmen, um das Material indirekt zu erwärmen, erzeugt die Induktion Wärme im Zielmaterial selbst.

Das Prinzip der direkten Induktionserwärmung

Die elektromagnetische Erwärmung nutzt ein Magnetfeld, um einen elektrischen Strom direkt in das zu verarbeitende leitfähige Material zu induzieren. Der natürliche elektrische Widerstand des Materials führt dazu, dass es sich schnell und gleichmäßig von innen erwärmt.

Dieser Prozess entkoppelt die Erwärmung von der Ofenatmosphäre, was zu einem wesentlich effizienteren und reaktionsschnelleren System führt.

Unübertroffene thermische Effizienz

Da die Energie mit minimalem Verlust an die Umgebung direkt auf das Produkt übertragen wird, können diese Öfen thermische Effizienzraten von bis zu 95 % erreichen.

Dies steht in starkem Kontrast zu brennstoffbeheizten Öfen, bei denen ein erheblicher Teil der Energie durch Abgase und Wärmestrahlung vom Ofenmantel verloren geht.

Präzise Temperaturkontrolle

Die direkte Erwärmung ermöglicht sofortige und präzise Temperatureinstellungen. Das System kann sofort auf Prozessänderungen reagieren und eliminiert die thermische Trägheit, die bei herkömmlichen Öfen üblich ist.

Dies führt zu einer außergewöhnlich gleichmäßigen Erwärmung im gesamten Materialbett, was Hot Spots verhindert, ungleichmäßiges Brennen reduziert und eine konstante Produktqualität von Charge zu Charge gewährleistet. Dieses Maß an Kontrolle ist besonders effektiv in niedrigeren Temperaturbereichen, wo Gasöfen oft mit der Präzision zu kämpfen haben.

Wie sich dies in operativer Exzellenz niederschlägt

Die technischen Vorteile der Induktionserwärmung erzeugen eine Kaskade praktischer Vorteile, die sich auf alles auswirken, von Arbeitskosten bis zur Produktqualität.

Vereinfachte Automatisierung und geringerer Arbeitsaufwand

Die präzise und reaktionsschnelle Natur der elektrischen Beheizung macht sie ideal für die vollständige Automatisierung. Es gibt keine komplexe Brennstoffverwaltung, Brennerabstimmung oder Luft-Kraftstoff-Verhältnis, das aufrechterhalten werden muss.

Dieser hohe Automatisierungsgrad reduziert den Bedarf an ständiger Bedienerüberwachung und vereinfacht den gesamten Anlagenbetrieb, was zu geringeren Arbeitskosten führt.

Verbesserte Produktqualität und Konsistenz

Durch die Eliminierung von Temperaturschwankungen und die Gewährleistung einer gleichmäßigen Wärmeverteilung erzeugen elektromagnetische Öfen ein konsistenteres und hochwertigeres Endprodukt.

Dies ist entscheidend in Industrien wie der Metallurgie und der Herstellung fortschrittlicher Materialien, wo enge Verarbeitungsfenster für die Einhaltung strenger Spezifikationen unerlässlich sind.

Erhöhte Produktionsflexibilität

Diese Öfen können sowohl für die Batch- als auch für die kontinuierliche Produktion ausgelegt werden. Die Möglichkeit, Temperatur, Atmosphäre und Verarbeitungszeit präzise zu steuern, bietet vielseitige Wärmebehandlungsbedingungen, die an eine Vielzahl von Materialien und Produktionszielen angepasst werden können.

Abwägung der Kompromisse und Systemintegrität

Obwohl die Vorteile erheblich sind, erfordert eine ausgewogene technische Bewertung die Anerkennung der spezifischen Anforderungen des Systems und langfristiger Überlegungen.

Anfängliche Kapitalinvestition

Die fortschrittliche Technologie und die Steuerungssysteme, die mit elektromagnetischen Öfen verbunden sind, bedeuten oft höhere anfängliche Kapitalkosten im Vergleich zu herkömmlichen brennstoffbeheizten Systemen. Diese Investition muss gegen die langfristigen Betriebseinsparungen abgewogen werden.

Langfristige Haltbarkeit und Wartung

Elektromagnetische Öfen sind auf eine lange Lebensdauer, oft über 15 Jahre, ausgelegt. Durch die direkte Erwärmung des Materials werden die feuerfeste Auskleidung und der Stahlmantel des Ofens weniger thermischer Belastung ausgesetzt, was ihre Lebensdauer verlängert und die gesamten Wartungskosten senkt.

Umwelt- und Sicherheitsvorteile

Einer der vielleicht überzeugendsten betrieblichen Vorteile ist die Eliminierung der Verbrennung vor Ort. Dies ermöglicht einen rauchfreien, emissionsfreien Prozess, der SO₂, Asche und andere Schadstoffe eliminiert.

Darüber hinaus reduziert der Wegfall von Brennstofflagerung und Transportlogistik die Brandgefahr erheblich und vereinfacht die Einhaltung von Umweltvorschriften.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt ganz von Ihren primären Produktions- und Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Produktqualität und -konsistenz liegt: Die unübertroffene Gleichmäßigkeit und Präzision der Induktionserwärmung bietet eine überlegene Kontrolle über Ihre Endproduktspezifikationen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Betriebskosten liegt: Die Kombination aus 95 % thermischer Effizienz, geringerem Wartungsaufwand und reduziertem Arbeitsaufwand kann über die Lebensdauer des Systems einen starken Return on Investment liefern.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Umweltvorschriften liegt: Die vollständige Eliminierung der Brennstoffverbrennung und der damit verbundenen Emissionen macht dies zu einer sauberen, zukunftssicheren Technologie für jede Anlage.

Durch den Übergang von externer Verbrennung zu direkter interner Erwärmung bieten elektromagnetische Drehrohröfen ein Maß an Kontrolle und Effizienz, das Ihren Produktionsprozess neu definieren kann.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Thermische Effizienz | Bis zu 95 % Effizienz durch direkte Erwärmung des Materials, wodurch Energieverschwendung reduziert wird. |

| Temperaturkontrolle | Präzise und gleichmäßige Erwärmung mit sofortigen Anpassungen für eine konsistente Produktqualität. |

| Betriebskosten | Geringerer Energieverbrauch, reduzierter Wartungsaufwand und Automatisierung senken langfristige Kosten. |

| Umweltverträglichkeit | Null Emissionen, rauchfreier Prozess und keine Brennstoffverbrennung für bessere Einhaltung. |

Bereit, Ihren Wärmebehandlungsprozess zu revolutionieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere elektromagnetisch beheizten Drehrohröfen Ihre Effizienz steigern, Kosten senken und eine überragende Produktqualität gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln