Die Hauptvorteile eines IGBT-Induktionsschmelzofens sind seine überlegene Energieeffizienz, schnellere und konsistentere Schmelzgeschwindigkeiten und minimale elektrische Störungen Ihres Stromnetzes. Im Gegensatz zu älteren Technologien verwenden diese modernen Öfen Insulated Gate Bipolar Transistors (IGBTs), um während des gesamten Schmelzzyklus eine konstante Leistung zu liefern, was zu erheblichen betrieblichen und finanziellen Vorteilen führt.

Der Kernunterschied ist nicht nur ein Upgrade der Komponenten, sondern ein grundlegender Leistungswandel. Während ältere SCR-basierte Öfen Kompromisse zwischen Geschwindigkeit, Effizienz und Netzstabilität erfordern, ist die IGBT-Technologie darauf ausgelegt, alle drei gleichzeitig zu liefern, wodurch die Gesamtbetriebskosten gesenkt und die Produktivität gesteigert werden.

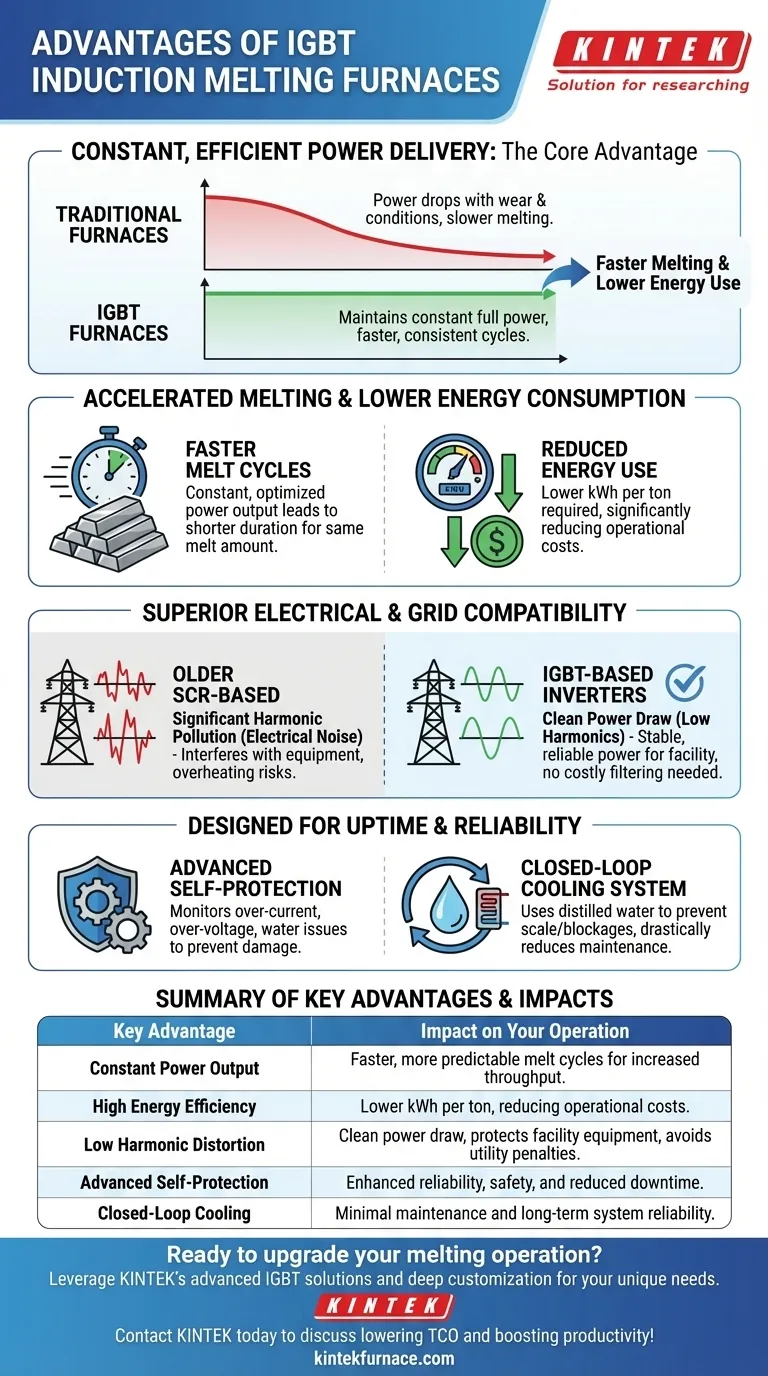

Der Kernvorteil: Konstante, effiziente Leistungsabgabe

Der bedeutendste Vorteil eines IGBT-Ofens ergibt sich aus seiner Fähigkeit, von Beginn bis Ende des Schmelzprozesses die volle Leistung aufrechtzuerhalten. Diese Fähigkeit wirkt sich direkt auf Geschwindigkeit und Kosten aus.

Wie konstante Leistung das Schmelzen beschleunigt

Herkömmliche Öfen erleben oft einen Leistungsabfall, wenn sich die Ofenauskleidung abnutzt oder wenn sich die Eigenschaften des Metallschmelzguts während des Erhitzens ändern.

IGBT-Öfen verwenden jedoch einen seriellen Resonanzkreis, der unabhängig von diesen Bedingungen eine konstante, optimierte Leistungsabgabe aufrechterhält. Dies führt zu schnelleren, besser vorhersehbaren Schmelzzyklen.

Diese konsistente und schnelle Erwärmung ist besonders wertvoll für das Schmelzen von Edelstahl, Kupfer, Aluminium und Edelmetallen wie Gold, bei denen eine gleichmäßige Temperatur für die Qualität entscheidend ist.

Die Auswirkung auf den Energieverbrauch

Schnelleres Schmelzen führt direkt zu geringerem Energieverbrauch. Da der Ofen für eine kürzere Dauer mit Spitzenwirkungsgrad arbeitet, um die gleiche Metallmenge zu schmelzen, wird der Gesamtbedarf an Kilowattstunden (kWh) pro Tonne merklich reduziert.

Diese Effizienz ist ein wesentlicher Treiber für die Senkung der laufenden Betriebskosten eines Gießerei- oder Gießereibetriebs.

Überlegene elektrische und Netzkompatibilität

Ein wichtiger, oft übersehener Vorteil der IGBT-Technologie ist, wie sauber sie im elektrischen Ökosystem einer Anlage arbeitet.

Verständnis der harmonischen Belastung

Ältere Netzteile, insbesondere solche mit Thyristoren (SCRs), sind dafür bekannt, erhebliche „elektrische Störungen“ oder harmonische Verzerrungen im Stromnetz zu erzeugen.

Diese Belastung kann andere empfindliche elektronische Geräte in Ihrer Fabrik stören, Transformatoren überhitzen lassen und zu Strafen durch Ihren Energieversorger führen.

Die IGBT-Lösung: Ein sauberer Strombezug

IGBT-basierte Wechselrichter erzeugen extrem geringe harmonische Verzerrungen. Das bedeutet, dass sie Strom sauber beziehen, ohne Ihr Netz zu stören oder andere Maschinen zu beeinträchtigen.

Dies eliminiert die Notwendigkeit teurer Filteranlagen für Harmonische und gewährleistet eine stabile, zuverlässige Stromversorgung für Ihren gesamten Betrieb.

Müheloser Start und Betrieb

IGBT-Öfen verwenden eine Software zur Nulldurchgangsregelung (Zero-Voltage Sweep), die es ihnen ermöglicht, zuverlässig und schnell unter Volllast zu starten. Dies beseitigt die Startschwierigkeiten, die bei älteren SCR-Systemen üblich sind.

Diese Funktion ist besonders vorteilhaft für Betriebe, die häufige Stopps und Starts erfordern, und steigert die Gesamtproduktivität.

Konstruiert für Betriebszeit und Zuverlässigkeit

Moderne IGBT-Öfen sind nicht nur auf Leistung, sondern auch auf Langlebigkeit und Benutzerfreundlichkeit ausgelegt, um kostspielige Ausfallzeiten zu minimieren.

Fortschrittliche Selbstschutzsysteme

Diese Öfen sind mit umfassenden Schutzfunktionen ausgestattet. Sie überwachen ständig Überstrom, Überspannung, Probleme mit dem Wasserdruck und Kurzschlüsse.

Diese Systeme schützen die Ausrüstung automatisch vor Beschädigungen und gewährleisten die Betriebssicherheit sowie die Langlebigkeit der Stromversorgungskomponenten und Ofenkomponenten.

Die Bedeutung eines geschlossenen Kühlsystems

Ein häufiger Fehlerpunkt in jedem Induktionssystem ist die Kühlung. IGBT-Öfen verwenden typischerweise ein versiegeltes, geschlossenes Wasserkreislaufsystem mit destilliertem Wasser.

Diese Konstruktion, oft kombiniert mit einem Wärmetauscher, verhindert die Ablagerung von Kesselstein und Verstopfungen, die bei unbehandeltem Wasser häufig auftreten. Das Ergebnis ist ein drastisch reduzierter Wartungsaufwand und eine höhere Langzeitzuverlässigkeit.

Moderne Steuerung und Automatisierung

Gesteuert durch fortschrittliche digitale Prozessoren (DSPs), bieten diese Öfen eine präzise Steuerung des Schmelzprozesses. Viele verfügen über einfache Schnittstellen, wie die Ein-Knopf-Bedienung, und bieten Kommunikationsanschlüsse zur Fernüberwachung und -steuerung.

Abwägung der Kompromisse

Obwohl die Vorteile erheblich sind, erfordert eine vollständige technische Bewertung die Anerkennung der Kompromisse.

Anfangsinvestitionskosten

Ein IGBT-Ofen hat oft einen höheren Anschaffungspreis im Vergleich zu einem neuen oder generalüberholten SCR-basierten System. Die Entscheidung muss gegen die niedrigeren langfristigen Betriebskosten durch Energieeinsparungen und reduzierte Wartung abgewogen werden.

Komplexität der Reparatur

Die fortschrittliche Halbleiterelektronik in einem IGBT-Netzteil ist äußerst zuverlässig. Sollte jedoch ein Fehler auftreten, kann die Fehlerbehebung und Reparatur einer komplexen Steuerplatine oder eines IGBT-Moduls einen spezialisierteren Techniker erfordern als die Wartung eines einfacheren, älteren SCR-Schaltkreises.

Die richtige Wahl für Ihren Betrieb treffen

Ihre Entscheidung sollte von Ihren spezifischen betrieblichen Prioritäten geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Die überlegene Energieeffizienz und der geringere Wartungsbedarf des IGBT-Ofens führen zu niedrigeren Gesamtbetriebskosten über die Lebensdauer der Anlage.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Die konstante Leistungsabgabe und die schnellen, vorhersehbaren Schmelzzyklen steigern direkt die Leistungskapazität und die Terminzuverlässigkeit Ihres Werks.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Stabilität und Zukunftssicherheit liegt: Die nahezu nullgradige harmonische Belastung eines IGBT-Systems ist ein entscheidender Vorteil, der Ihre gesamte Anlage schützt und die Einhaltung moderner Netzqualitätsstandards gewährleistet.

Letztendlich ist die Einführung eines IGBT-Ofens eine Investition in einen produktiveren, effizienteren und zuverlässigeren Schmelzbetrieb.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf Ihren Betrieb |

|---|---|

| Konstante Leistungsabgabe | Schnellere, besser vorhersehbare Schmelzzyklen für erhöhten Durchsatz. |

| Hohe Energieeffizienz | Geringere kWh pro Tonne, wodurch die Betriebskosten gesenkt werden. |

| Geringe harmonische Verzerrung | Sauberer Strombezug, schützt Anlagenkomponenten, vermeidet Strafen durch Versorger. |

| Fortschrittlicher Selbstschutz | Erhöhte Zuverlässigkeit, Sicherheit und reduzierte Ausfallzeiten. |

| Geschlossene Kühlung | Minimaler Wartungsaufwand und langfristige Systemzuverlässigkeit. |

Bereit, Ihren Schmelzbetrieb mit einer leistungsstarken, kosteneffizienten Lösung aufzurüsten?

KINTEK nutzt außergewöhnliche F&E-Leistungen und die eigene Fertigung, um Gießereien und Metallgießereien mit fortschrittlichen IGBT-Induktionsschmelzofenlösungen zu versorgen. Unsere Produktlinie, einschließlich kundenspezifischer Systeme für Edelstahl, Kupfer, Aluminium und Edelmetalle, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen und Ihren Return on Investment zu maximieren.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere IGBT-Technologie Ihre Gesamtbetriebskosten senken und Ihre Produktivität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie