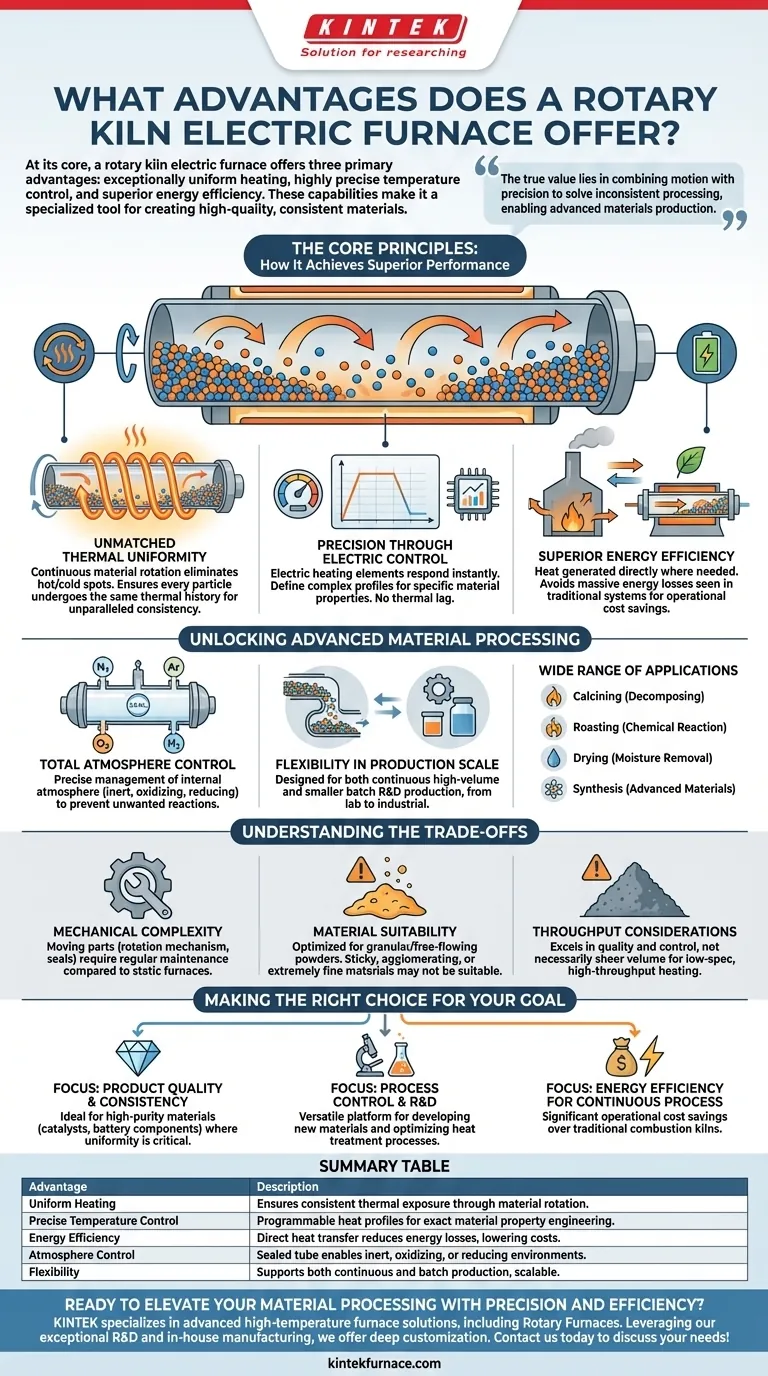

Im Kern bietet ein Drehrohrofen mit Elektroheizung drei Hauptvorteile: eine außergewöhnlich gleichmäßige Erwärmung durch Materialrotation, eine hochpräzise Temperaturregelung durch seine elektrische Quelle und eine überragende Energieeffizienz im Vergleich zu verbrennungsbasierten Systemen. Diese Fähigkeiten machen ihn zu einem Spezialwerkzeug zur Herstellung hochwertiger, konsistenter Materialien.

Der wahre Wert eines elektrischen Drehrohrofens liegt in seiner Fähigkeit, Bewegung mit Präzision zu verbinden. Durch kontinuierliches Wälzen von Materialien in einer streng kontrollierten thermischen und atmosphärischen Umgebung löst er das Problem der inkonsistenten Verarbeitung und ermöglicht die Produktion fortschrittlicher Materialien, die in Standard-Statiköfen unmöglich zu erreichen sind.

Die Kernprinzipien: Wie er überragende Leistung erzielt

Ein elektrischer Drehrohrofen ist nicht nur ein beheiztes Rohr; er ist ein integriertes System, bei dem jede Komponente zu einer hochkontrollierten Verarbeitungsumgebung beiträgt.

Unübertroffene thermische Gleichmäßigkeit

Das entscheidende Merkmal ist die Rotation des Ofenrohrs. Während sich das Rohr dreht, wälzt sich das Material im Inneren sanft und setzt dabei kontinuierlich neue Oberflächen der Wärmequelle aus.

Dieses ständige Mischen eliminiert Hot- und Cold Spots, die statische Öfen plagen, und stellt sicher, dass jedes Partikel die gleiche thermische Geschichte durchläuft. Das Ergebnis ist eine unvergleichliche Konsistenz im Endprodukt.

Präzision durch elektrische Steuerung

Im Gegensatz zu brennstoffbeheizten Öfen, die eine thermische Trägheit aufweisen, reagieren elektrische Heizelemente nahezu sofort. Dies ermöglicht eine präzise, programmierbare Steuerung des gesamten Wärmebehandlungszyklus.

Benutzer können komplexe Profile mit spezifischen Aufheizraten, Haltezeiten und Abkühlkurven definieren. Dieses Maß an Kontrolle ist entscheidend für die Entwicklung spezifischer Materialeigenschaften, wie z.B. Kristallinität oder Partikelgröße.

Überragende Energieeffizienz

Elektrische Drehrohröfen sind von Natur aus effizienter. Wärme wird direkt dort erzeugt, wo sie benötigt wird, innerhalb der Ofenwände, und effizient auf das wälzende Material übertragen.

Dieses Design vermeidet die massiven Energieverluste, die in traditionellen Öfen auftreten, wo Energie beim Erhitzen der Ofenstruktur, der Abgase und der Transportwagen verschwendet wird.

Erschließung fortschrittlicher Materialverarbeitung

Die Kombination aus gleichmäßiger Erwärmung und präziser Steuerung eröffnet ein breites Spektrum an empfindlichen Anwendungen, bei denen die Produktqualität an erster Stelle steht.

Totale Atmosphärenkontrolle

Da das Material in einem versiegelten Rohr eingeschlossen ist, kann die interne Atmosphäre präzise gesteuert werden. Der Ofen kann mit einer inerten (z.B. Stickstoff, Argon), oxidierenden (z.B. Luft, Sauerstoff) oder reduzierenden (z.B. Wasserstoff) Atmosphäre betrieben werden.

Dies verhindert unerwünschte chemische Reaktionen, wie z.B. Oxidation, was für die Verarbeitung von hochreinen Metallen, Batteriematerialien wie Lithium-Ionen-Kathoden und empfindlichen Katalysatoren entscheidend ist.

Flexibilität in der Produktionsskala

Diese Öfen sind sowohl für die kontinuierliche als auch für die Chargenproduktion ausgelegt. Ein kontinuierlicher Materialfluss kann für die Großserienfertigung zugeführt werden, während kleinere, unterschiedliche Mengen für Forschung und Entwicklung verarbeitet werden können.

Diese Anpassungsfähigkeit ermöglicht es einer einzigen Einheit, Funktionen von der ersten Labortests bis zur vollständigen industriellen Produktion zu erfüllen, was eine hohe Investitionsrendite bietet.

Breites Anwendungsspektrum

Die einzigartigen Fähigkeiten des elektrischen Drehrohrofens machen ihn für mehrere Schlüsselprozesse unverzichtbar:

- Kalzinieren: Thermische Zersetzung von Materialien zur Erzeugung neuer Phasen.

- Rösten: Erhitzen von Feststoffen, um eine spezifische chemische Reaktion auszulösen.

- Trocknen: Entfernung von Feuchtigkeit mit präziser Temperaturregelung.

- Synthese: Herstellung fortschrittlicher Materialien wie Batteriekomponenten und Katalysatoren.

Die Kompromisse verstehen

Obwohl diese Technologie leistungsstark ist, ist sie keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich der Stützrollen, des Antriebsgetriebes und der Dichtungen, führt bewegliche Teile ein. Im Vergleich zu einem einfachen statischen Kastenofen erfordern diese Komponenten regelmäßige Inspektion und Wartung, um einen zuverlässigen, langfristigen Betrieb zu gewährleisten.

Materialeignung

Das Design ist für körnige oder rieselfähige pulverförmige Materialien optimiert. Materialien, die sehr klebrig sind, zur Agglomeration neigen oder extrem fein sind (die luftgetragen werden können), sind möglicherweise nicht für einen Taumelprozess geeignet und könnten spezielle Ofenkonstruktionen erfordern.

Durchsatzüberlegungen

Für das einfache, großvolumige Erhitzen von unempfindlichen Schüttgütern kann ein größerer, weniger komplexer Band- oder statischer Ofen einen höheren Rohdurchsatz bieten. Der elektrische Drehrohrofen zeichnet sich durch Qualität und Kontrolle aus, nicht unbedingt durch schieres Volumen für Anwendungen mit geringen Anforderungen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Ofen das richtige Werkzeug ist, bewerten Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Dieser Ofen ist die ideale Wahl für die Herstellung hochreiner Materialien wie Katalysatoren oder Batteriekomponenten, bei denen Gleichmäßigkeit nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und F&E liegt: Die Möglichkeit, Temperatur und Atmosphäre präzise zu steuern, macht ihn zu einer vielseitigen Plattform für die Entwicklung neuer Materialien und die Optimierung von Wärmebehandlungsprozessen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz für einen kontinuierlichen Prozess liegt: Dieser Ofen bietet erhebliche Betriebskosteneinsparungen gegenüber traditionellen Verbrennungsöfen durch Minimierung von Wärmeverlusten.

Letztendlich ermöglicht Ihnen der elektrische Drehrohrofen, Materialien mit einem Maß an Kontrolle zu transformieren, das sich direkt in überlegene Leistung und Wert übersetzt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Gewährleistet eine konsistente thermische Exposition durch Materialrotation, wodurch Hot/Cold Spots eliminiert werden. |

| Präzise Temperaturregelung | Elektrische Elemente ermöglichen programmierbare Heizprofile für eine exakte Materialeigenschaftsgestaltung. |

| Energieeffizienz | Direkte Wärmeübertragung reduziert Energieverluste und senkt die Betriebskosten. |

| Atmosphärenkontrolle | Versiegeltes Rohr ermöglicht inerte, oxidierende oder reduzierende Umgebungen für die hochreine Verarbeitung. |

| Flexibilität | Unterstützt sowohl kontinuierliche als auch Chargenproduktion, skalierbar von F&E bis zur industriellen Nutzung. |

Bereit, Ihre Materialverarbeitung mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für Labore und Industrien entwickelt wurden, die eine gleichmäßige Erwärmung und exakte Kontrolle benötigen. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Produktqualität verbessern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen