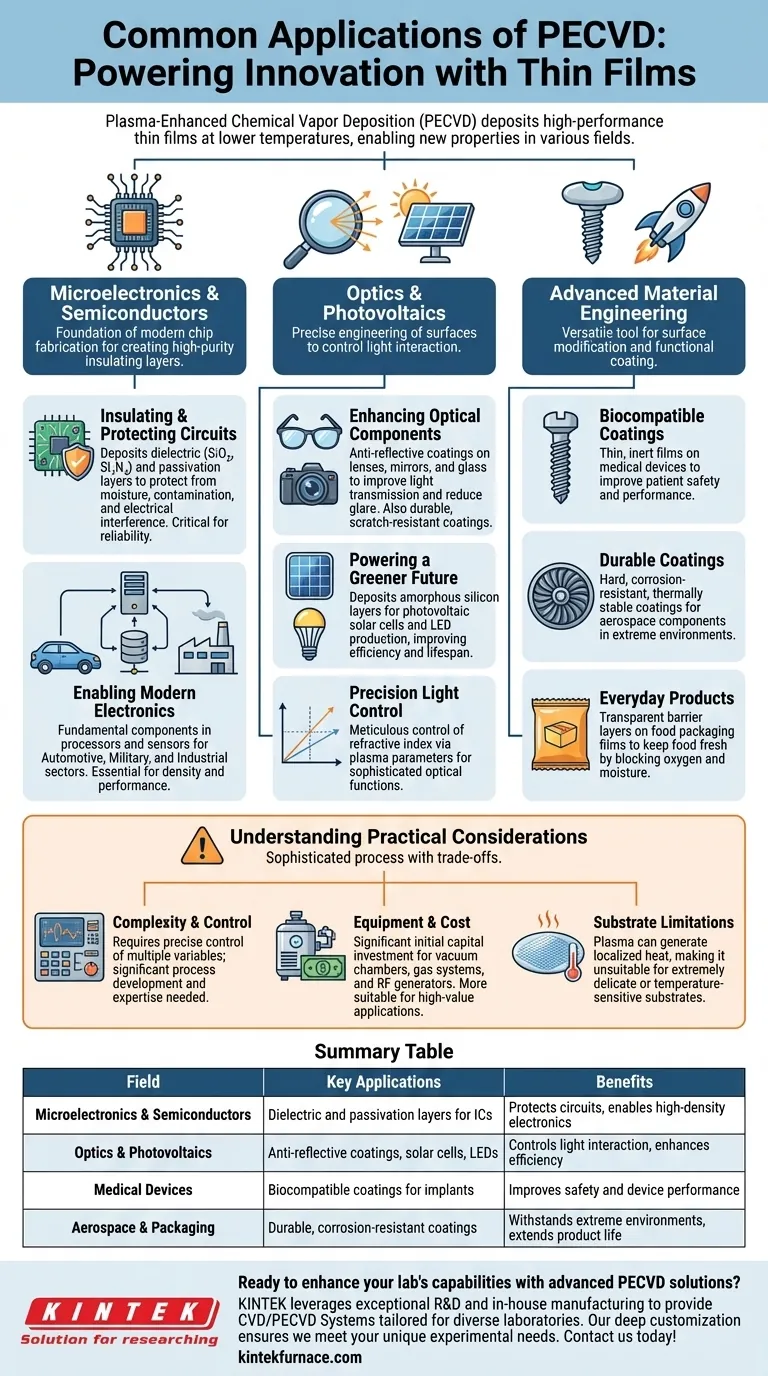

Im Wesentlichen ist die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) eine Basistechnologie, die in allen Bereichen eingesetzt wird, in denen Hochleistungsdünnschichten erforderlich sind. Ihre häufigsten Anwendungen finden sich in der Mikroelektronik- und Halbleiterindustrie, dicht gefolgt von Optik, Photovoltaik, Medizingeräten und der Luft- und Raumfahrt zur Herstellung spezialisierter Oberflächenbeschichtungen.

Der wahre Wert von PECVD liegt in seiner Fähigkeit, gleichmäßige, qualitativ hochwertige Dünnschichten bei niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Diese Fähigkeit ermöglicht es Herstellern, Materialien, die durch hohe Hitze beschädigt würden, neue Eigenschaften zu verleihen – wie elektrische Isolierung, optische Transparenz oder physikalische Haltbarkeit.

Die Grundlage: Mikroelektronik und Halbleiter

PECVD ist das Arbeitspferd der modernen Halbleiterfertigungsanlage. Ihre Fähigkeit, hochreine Isolierschichten bei relativ niedrigen Temperaturen zu erzeugen, ist für den Aufbau komplexer, mehrschichtiger integrierter Schaltungen unerlässlich.

Schutz von Schaltungen und Isolierung

Der primäre Einsatz von PECVD in diesem Bereich ist die Abscheidung von dielektrischen (elektrisch isolierenden) und Passivierungsschichten. Diese Schichten, wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), schützen die empfindlichen elektronischen Komponenten vor Feuchtigkeit, Kontamination und elektrischen Störungen.

Diese Schutzfunktion ist entscheidend für die Zuverlässigkeit und Lebensdauer von Mikrochips.

Ermöglichung moderner Elektronik

Die durch PECVD ermöglichten Chips und Schaltungen sind grundlegende Komponenten in nahezu jedem fortschrittlichen elektronischen System. Dazu gehören die Prozessoren und Sensoren, die in den Sektoren Automobil, Militär und Industrie zu finden sind.

Ohne diese hochwertigen Isolierschichten wären die Dichte und Leistung moderner Mikroelektronik nicht möglich.

Lichtgestaltung: Optik und Photovoltaik

PECVD ermöglicht die präzise Gestaltung der Oberfläche eines Materials, um dessen Wechselwirkung mit Licht zu steuern. Dies hat sie sowohl in der Konsumgüter- als auch in der Industrieoptik zu einem unverzichtbaren Werkzeug gemacht.

Verbesserung optischer Komponenten

Dünnschichten werden auf Linsen, Spiegel und Glas aufgebracht, um spezifische Eigenschaften zu erzeugen. Antireflexbeschichtungen auf Brillengläsern und Kameralinsen sind beispielsweise eine gängige Anwendung, die die Lichtdurchlässigkeit verbessert und Blendung reduziert.

Andere Beschichtungen können die Reflexion für Spiegel erhöhen oder eine haltbare, kratzfeste Oberfläche bieten.

Stromversorgung für eine grünere Zukunft

Die Technologie ist entscheidend für die Herstellung von photovoltaischen Solarzellen. PECVD wird zur Abscheidung der kritischen amorphen Siliziumschichten verwendet, die Sonnenlicht in Elektrizität umwandeln.

Sie wird auch bei der Herstellung von LEDs eingesetzt und trägt zur Effizienz und Lebensdauer moderner Beleuchtung bei.

Präzise Lichtsteuerung

Der Hauptvorteil von PECVD in der Optik ist die Fähigkeit, den Brechungsindex der abgeschiedenen Schicht akribisch zu kontrollieren. Durch die Anpassung von Plasma-Parametern wie Gaszusammensetzung und Druck können Ingenieure eine Beschichtung für eine bestimmte optische Funktion feinabstimmen.

Diese Kontrollebene ist für hochentwickelte Geräte wie optische Datenspeichersysteme und wissenschaftliche Photometer erforderlich.

Fortschrittliche Material- und Oberflächentechnik

Über Elektronik und Optik hinaus ist PECVD ein vielseitiges Werkzeug zur Verbesserung der physikalischen Eigenschaften einer Oberfläche. Dies wird oft als Oberflächenmodifikation oder Funktionsbeschichtung bezeichnet.

Biokompatible Beschichtungen für medizinische Geräte

PECVD kann dünne, inerte Schichten auf medizinische Implantate und Werkzeuge auftragen. Diese biokompatiblen Beschichtungen verhindern, dass das Gerät mit dem Körper reagiert, was die Patientensicherheit und die Geräteperformance verbessert.

Haltbare Beschichtungen für extreme Umgebungen

In der Luft- und Raumfahrtindustrie wird PECVD eingesetzt, um harte, korrosionsbeständige und thermisch stabile Beschichtungen auf Komponenten aufzutragen, die extremen Bedingungen standhalten müssen.

Verbesserung alltäglicher Produkte

Die Technologie hat sogar Eingang in großtechnische Anwendungen wie die Lebensmittelverpackungsindustrie gefunden. PECVD kann dünne, transparente Barriere-Schichten auf Kunststofffolien erzeugen und so deren Fähigkeit verbessern, Lebensmittel frisch zu halten, indem Sauerstoff und Feuchtigkeit blockiert werden.

Verständnis der praktischen Überlegungen

Obwohl PECVD ein leistungsfähiger Prozess ist, birgt er spezifische Kompromisse, die seine Eignung für eine bestimmte Anwendung bestimmen.

Komplexität und Kontrolle

Um eine gleichmäßige, qualitativ hochwertige Schicht zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich, darunter Gasflussraten, Druck, Temperatur und Plasmaleistung. Diese Komplexität erfordert eine erhebliche Prozessentwicklung und Fachwissen.

Ausrüstung und Kosten

PECVD-Systeme umfassen Vakuumkammern, Gasversorgungssysteme und HF-Leistungserzeuger, was die anfänglichen Investitionskosten erheblich macht. Dies macht es im Allgemeinen besser geeignet für hochwertige Anwendungen als für kostengünstige Massenmaterialbehandlungen.

Substratbeschränkungen

Obwohl PECVD im Vergleich zur konventionellen CVD ein „Tieftemperaturprozess“ ist, kann das Plasma immer noch lokale Hitze erzeugen. Dies kann für extrem empfindliche oder temperaturempfindliche Substrate ungeeignet sein, die sich während der Abscheidung verformen oder ausgasen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PECVD die richtige Technologie ist, berücksichtigen Sie die grundlegende Eigenschaft, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung elektronischer Geräte liegt: PECVD ist der Industriestandard für die Abscheidung der kritischen isolierenden und schützenden Dünnschichten, die moderne Chips erst ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Verwenden Sie PECVD wegen seiner unübertroffenen Fähigkeit, den Brechungsindex eines Materials fein abzustimmen, um Antireflex-, Hochreflexions- oder Filterbeschichtungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz oder Biokompatibilität liegt: PECVD bietet eine effektive Methode, um hochbeständige, funktionelle oder inerte Beschichtungen aufzutragen, ohne das darunter liegende Grundmaterial zu beschädigen.

Letztendlich ist PECVD die Technologie der Wahl, wenn die Oberfläche eines Materials grundlegend verändert werden muss, um eine neue Funktion zu erfüllen.

Zusammenfassungstabelle:

| Bereich | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Mikroelektronik & Halbleiter | Dielektrische und Passivierungsschichten für ICs | Schützt Schaltungen, ermöglicht hochdichte Elektronik |

| Optik & Photovoltaik | Antireflexbeschichtungen, Solarzellen, LEDs | Kontrolliert Lichtwechselwirkung, erhöht Effizienz |

| Medizinprodukte | Biokompatible Beschichtungen für Implantate | Verbessert Sicherheit und Geräteperformance |

| Luft- und Raumfahrt & Verpackung | Haltbare, korrosionsbeständige Beschichtungen | Hält extremen Umgebungen stand, verlängert Lebensdauer |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um Hochtemperaturofensysteme anzubieten, einschließlich CVD/PECVD-Systemen, die auf vielfältige Labore zugeschnitten sind. Unsere tiefgreifende Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen