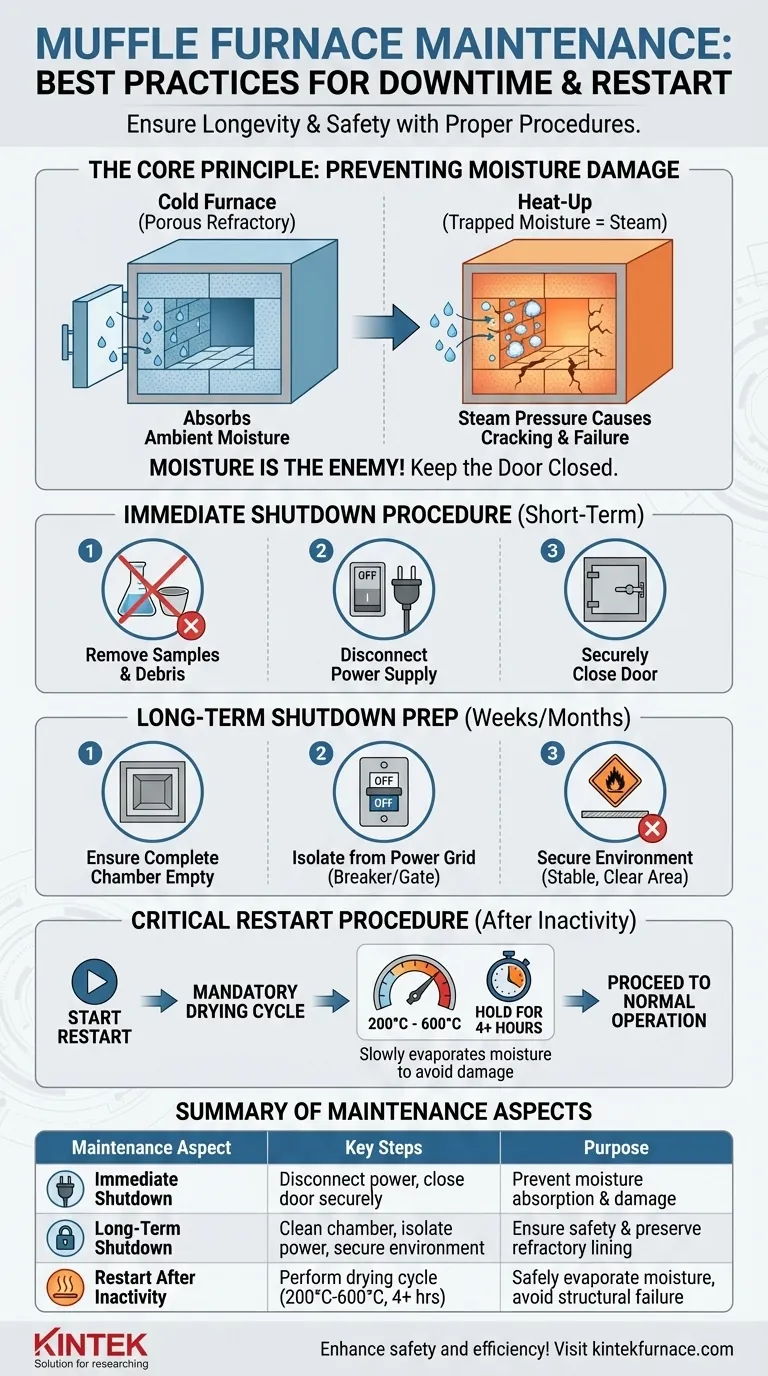

Die ordnungsgemäße Wartung eines Muffelofens, wenn dieser nicht benutzt wird, ist eine einfache, aber entscheidende Aufgabe. Die wichtigsten Schritte sind das Trennen der Stromversorgung und das sichere Verschließen der Ofentür. Dies verhindert, dass Umgebungsfeuchtigkeit eindringt und die porösen feuerfesten Materialien beschädigt, die das Innere des Ofens auskleiden, was die Hauptursache für Degradation während Inaktivitätsperioden ist.

Das Kernprinzip der Ofenwartung während der Stillstandszeit ist die Feuchtigkeitsvermeidung. Der Schutz der internen feuerfesten Auskleidung vor Feuchtigkeitsaufnahme erhält nicht nur den Ofen, sondern ist auch für einen sicheren und effektiven Betrieb bei der Wiederinbetriebnahme unerlässlich, welche nach jeder längeren Außerbetriebnahme einen speziellen Trocknungszyklus erfordert.

Das Kernprinzip: Schutz der feuerfesten Auskleidung

Die Langlebigkeit eines Muffelofens hängt direkt vom Zustand seiner internen feuerfesten Ziegel- oder Faserisolierung ab. Dieses Material ist sehr effektiv bei der Handhabung extremer Hitze, aber anfällig, wenn der Ofen kalt ist.

Warum Feuchtigkeit der Feind ist

Feuerfeste Materialien sind von Natur aus porös. Wenn sie der Atmosphäre ausgesetzt bleiben, wirken sie wie ein Schwamm und absorbieren langsam die Luftfeuchtigkeit.

Diese absorbierte Feuchtigkeit wird beim nächsten Aufheizen zu einem erheblichen Problem. Wenn die Ofentemperatur steigt, verwandelt sich das eingeschlossene Wasser in Dampf, wodurch ein enormer Innendruck innerhalb des feuerfesten Materials entsteht, was zu Rissen, Abplatzungen und vorzeitigem Versagen der Isolierung führen kann.

Das Sofortige Stilllegungsverfahren

Für jede Zeit der Nichtbenutzung, sei es über Nacht oder an einem Wochenende, ist das Verfahren unkompliziert.

Stellen Sie zunächst sicher, dass alle Proben aus der Kammer entfernt wurden. Schalten Sie dann den Hauptschalter aus und trennen Sie den Ofen vollständig von seiner Stromquelle über den dafür vorgesehenen Schutzschalter oder Leistungsschalter. Schließlich schließen Sie die Ofentür fest und stellen Sie sicher, dass sie verriegelt ist.

Vorbereitung für eine Langzeitstilllegung

Wenn Sie erwarten, dass der Ofen mehrere Wochen oder Monate inaktiv bleibt, stellen einige zusätzliche Schritte seine Integrität und Sicherheit sicher.

Sicherstellen einer sauberen und leeren Kammer

Überprüfen Sie vor der Lagerung, ob die Ofenkammer vollständig leer ist. Das Entfernen von vergessenen Tiegeln, Proben oder Ablagerungen verhindert mögliche Kontaminationen oder Reaktionen bei zukünftiger Verwendung.

Vollständige elektrische Trennung

Bei längeren Stilllegungen reicht die Betätigung des Netzschalters des Ofens nicht aus. Verwenden Sie den dafür vorgesehenen elektrischen Leistungsschalter oder Schutzschalter, um das Gerät vollständig vom Stromnetz zu trennen. Dies eliminiert jegliches Risiko durch Überspannungen und verhindert eine versehentliche Aktivierung.

Sicherung der Umgebung

Stellen Sie sicher, dass der Ofen auf stabilem, ebenem Untergrund steht und dass der umliegende Bereich frei von brennbaren oder explosiven Materialien ist. Dies ist eine grundlegende Sicherheitsmaßnahme, die auch beibehalten werden sollte, wenn der Ofen nicht in Betrieb ist.

Das Kritische Wiederinbetriebnahmeverfahren nach Inaktivität

Die Wiederinbetriebnahme eines Ofens, der lange außer Betrieb war, ist der Moment, in dem Schäden durch Feuchtigkeit am wahrscheinlichsten auftreten. Ein spezifisches Aufheizverfahren ist nicht optional, sondern zwingend erforderlich.

Die Notwendigkeit eines Trocknungszyklus

Sie müssen davon ausgehen, dass ein längere Zeit gelagerter Ofen unabhängig von Vorsichtsmaßnahmen eine gewisse Menge an Feuchtigkeit aufgenommen hat. Der Versuch einer schnellen Aufheizung auf eine hohe Betriebstemperatur wird höchstwahrscheinlich die feuerfeste Auskleidung beschädigen.

Ein langsamer, kontrollierter Trocknungs- oder „Ausback“-Zyklus ist erforderlich, um diese Feuchtigkeit sanft als Dampf auszutreiben, bevor sie zu Dampf mit hohem Druck werden kann.

Schritt-für-Schritt-Trocknungsprotokoll

Für einen Standard-Muffelofen, der längere Zeit inaktiv war, ist ein Trocknungszyklus zwingend erforderlich.

Stellen Sie den Ofen auf eine niedrige Temperatur, typischerweise zwischen 200 °C und 600 °C, und halten Sie ihn für mindestens vier Stunden in diesem Bereich. Dies ermöglicht es der eingeschlossenen Feuchtigkeit, langsam zu verdampfen und gefahrlos aus den Poren des Feuerfestmaterials auszutreten, ohne strukturelle Schäden zu verursachen. Nach Abschluss dieses Zyklus können Sie mit dem normalen Betrieb fortfahren.

Die richtige Wahl für Ihr Ziel treffen

Ihr Wartungsverfahren sollte sich an Ihrem Betriebszeitplan orientieren, um Sicherheit und Langlebigkeit der Geräte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer kurzfristigen Stilllegung liegt (über Nacht oder am Wochenende): Stellen Sie sicher, dass der Ofen leer ist, trennen Sie die Stromversorgung und schließen Sie die Tür fest, um das Eindringen von Feuchtigkeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Wiederinbetriebnahme nach einer Langzeitstilllegung (Wochen oder Monate) liegt: Sie müssen einen obligatorischen Trocknungszyklus bei 200°C-600°C für mehrere Stunden durchführen, bevor Sie versuchen, Ihre Zielbetriebstemperatur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborsicherheit liegt: Stellen Sie immer sicher, dass der Ofen über einen dedizierten, ordnungsgemäß geerdeten Stromkreis verfügt und dass ein Feuerlöscher in der Nähe ist, unabhängig davon, ob das Gerät benutzt wird oder gelagert wird.

Die Einhaltung dieser disziplinierten Verfahren stellt sicher, dass Ihr Ofen ein sicherer, zuverlässiger und langlebiger Vermögenswert in Ihrem Labor bleibt.

Zusammenfassungstabelle:

| Wartungsaspekt | Wichtige Schritte | Zweck |

|---|---|---|

| Sofortige Stilllegung | Strom trennen, Tür sicher schließen | Feuchtigkeitsaufnahme und Beschädigung verhindern |

| Langzeitstilllegung | Kammer reinigen, Strom isolieren, Umgebung sichern | Sicherheit gewährleisten und feuerfeste Auskleidung erhalten |

| Wiederinbetriebnahme nach Inaktivität | Trocknungszyklus bei 200°C-600°C für 4+ Stunden durchführen | Feuchtigkeit sicher verdampfen lassen, um Schäden zu vermeiden |

Stellen Sie sicher, dass die Hochtemperaturöfen Ihres Labors, wie Muffel-, Rohr- oder Vakuummodelle, für Spitzenleistung und Langlebigkeit gewartet werden. KINTEK nutzt außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Lösungen mit tiefgreifender Anpassung für unterschiedliche Labore bereitzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme Ihre einzigartigen experimentellen Anforderungen erfüllen und Sicherheit und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen