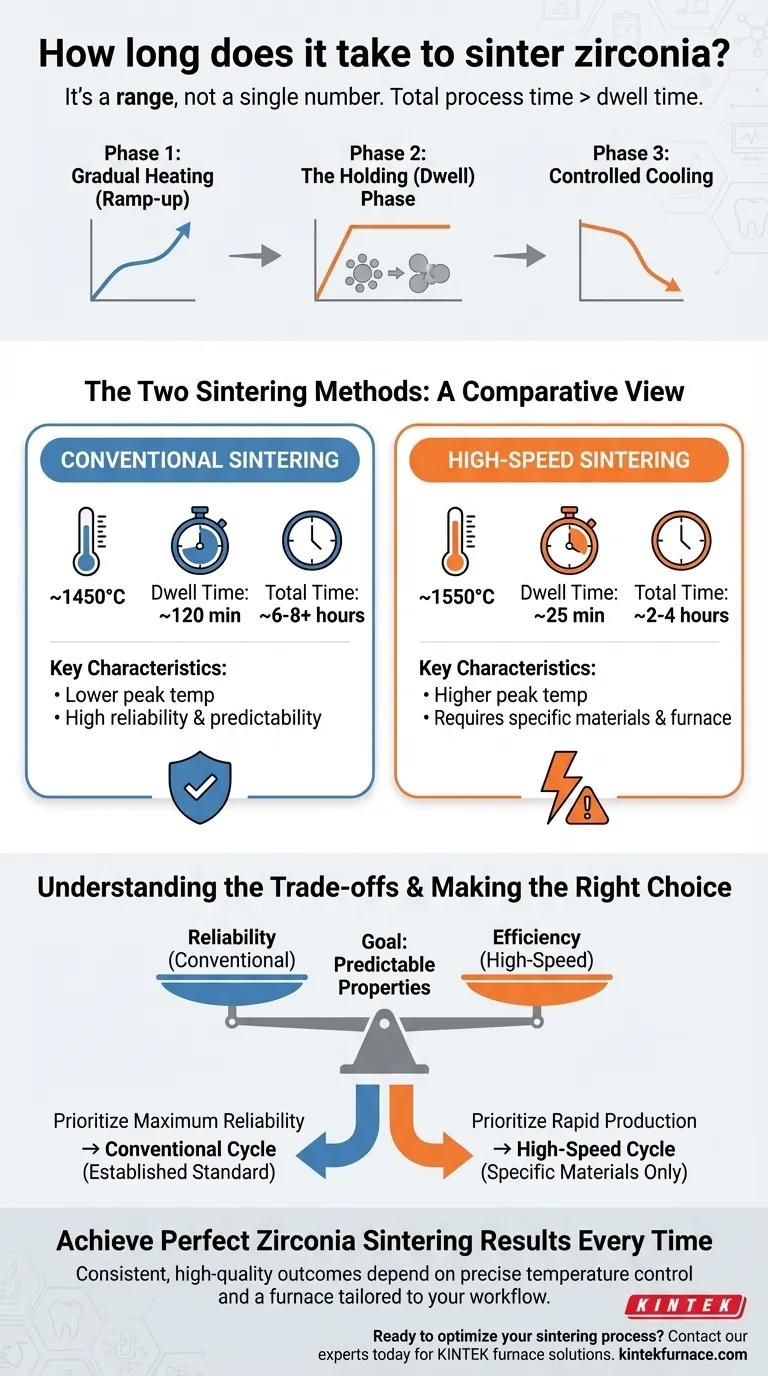

Die Dauer eines vollständigen Zirkonoxid-Sinterzyklus ist keine einzelne Zahl, sondern eine Spanne, die typischerweise mehrere Stunden umfasst. Während die kritische „Haltezeit“ oder „Sinterzeit“ bei Spitzentemperatur bei Hochgeschwindigkeitsverfahren nur 25 Minuten betragen kann oder bei konventionellen Zyklen bis zu 120 Minuten dauert, ist die Gesamtprozesszeit einschließlich Aufheizen und Abkühlen erheblich länger.

Die Gesamtzeit, die für das Sintern von Zirkonoxid erforderlich ist, wird durch das spezifische Sinterprotokoll bestimmt – konventionell oder Hochgeschwindigkeit –, welches wiederum von der Art des Zirkonoxids und den gewünschten physikalischen Eigenschaften der fertigen Restauration abhängt.

Der Aufbau eines Sinterzyklus

Sintern ist mehr als nur Brennen; es ist ein präzise gesteuerter thermischer Prozess, der das kreidige, vorgeschmolzene Zirkonoxid in eine dichte, feste und transluzente Keramik umwandelt. Die Gesamtzeit setzt sich aus seinen einzelnen Phasen zusammen.

Phase 1: Kontrolliertes Aufheizen

Der Ofen springt nicht sofort auf seine Zieltemperatur. Er muss allmählich aufheizen, um einen thermischen Schock zu vermeiden, der Risse in der Restauration verursachen könnte. Diese Aufheizphase macht einen erheblichen Teil der gesamten Zykluszeit aus.

Phase 2: Die Halte- (Sinter-) Phase

Dies ist die kritischste Phase, in der der Ofen eine Spitzentemperatur von typischerweise zwischen 1350 °C und 1550 °C hält. Während dieser „Einbrenn“-Periode verschmelzen die Zirkonoxidpartikel, das Material verdichtet sich und es erhält seine endgültige Festigkeit und Transluzenz. Die Dauer dieser Phase ist der Hauptunterschied zwischen den Sinterverfahren.

Phase 3: Kontrolliertes Abkühlen

Ebenso wie beim Aufheizen muss auch das Abkühlen langsam und kontrolliert erfolgen. Schnelles Abkühlen kann innere Spannungen verursachen und die strukturelle Integrität des Zirkonoxids beeinträchtigen. Diese Abkühlphase verlängert den Gesamtprozess ebenfalls erheblich.

Wichtige Faktoren, die die Sinterzeit bestimmen

Die große Variation der Sinterzeiten hängt von der Wahl zwischen zwei primären Methoden ab, die jeweils für unterschiedliche klinische und Laboranforderungen entwickelt wurden.

Konventionelles Sintern

Dies ist die traditionelle, etablierte Methode. Sie beinhaltet typischerweise eine niedrigere Spitzentemperatur (etwa 1450 °C) und eine längere Haltezeit von ungefähr 120 Minuten (2 Stunden). Der gesamte Zyklus, einschließlich Aufheizen und Abkühlen, dauert oft mehrere Stunden.

Hochgeschwindigkeits-Sintern

Um den Bedarf an schnellerer Bearbeitung zu decken, wurden Hochgeschwindigkeits-Sinterprotokolle entwickelt. Diese Zyklen verwenden eine höhere Spitzentemperatur (etwa 1550 °C), um eine Verdichtung mit einer viel kürzeren Haltezeit zu erreichen, oft nur 25 Minuten. Dies erfordert spezifische Zirkonoxidmaterialien und Öfen, die für die schnellen thermischen Veränderungen ausgelegt sind.

Die Abwägungen verstehen

Die Wahl eines Sinterzyklus bedeutet nicht nur, Zeit zu sparen, sondern auch, ein spezifisches, vorhersagbares Ergebnis zu erzielen. Geschwindigkeit und Qualität stehen oft in einem empfindlichen Gleichgewicht.

Das Ziel: Vorhersagbare Eigenschaften

Der Zweck jedes Sinterzyklus ist es, genau die physikalischen Eigenschaften – Festigkeit, Haltbarkeit und Ästhetik – zu erreichen, die der Hersteller vorgesehen hat. Eine Abweichung vom empfohlenen Protokoll gefährdet diese Eigenschaften.

Konventionelle Methode: Zuverlässigkeit

Der längere, langsamere konventionelle Zyklus ist bekannt für seine hohe Zuverlässigkeit und Vorhersagbarkeit. Er dient als Maßstab, an dem neuere, schnellere Methoden gemessen werden, und gewährleistet eine vollständige und gleichmäßige Verdichtung.

Hochgeschwindigkeitsmethode: Effizienz mit Einschränkungen

Das Hochgeschwindigkeits-Sintern bietet eine dramatische Effizienzsteigerung. Es ist jedoch keine universelle Lösung. Es muss mit Zirkonoxidmaterialien durchgeführt werden, die speziell für das schnelle Brennen formuliert sind, und in einem Ofen, der für den Hochgeschwindigkeitszyklus validiert ist. Die Verwendung des falschen Materials oder Ofens kann zu einer beeinträchtigten Restauration führen.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Zyklus ist derjenige, der für das spezifische Zirkonoxidmaterial, das Sie verwenden, validiert ist. Priorisieren Sie immer die Anweisungen des Herstellers.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und bewährten Ergebnissen liegt: Halten Sie sich an den konventionellen, längeren Sinterzyklus, da dies der etablierte Standard zur Erzielung optimaler Materialeigenschaften ist.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Service am Behandlungsstuhl liegt: Nutzen Sie einen Hochgeschwindigkeits-Sinterzyklus, aber nur mit Zirkonoxidmaterialien und Ofenprogrammen, die ausdrücklich für diesen Prozess entwickelt und zugelassen sind.

Letztendlich werden konsistente und qualitativ hochwertige Ergebnisse erzielt, indem die validierten Anweisungen für Ihr spezifisches Material und Ihre Ausrüstung genau befolgt werden.

Zusammenfassungstabelle:

| Sintermethode | Typische Haltezeit | Gesamtzykluszeit (ca.) | Schlüsselmerkmale |

|---|---|---|---|

| Konventionell | ~120 Minuten | 6-8+ Stunden | Niedrigere Spitzentemperatur (~1450 °C); hohe Zuverlässigkeit und Vorhersagbarkeit. |

| Hochgeschwindigkeit | ~25 Minuten | 2-4 Stunden | Höhere Spitzentemperatur (~1550 °C); erfordert spezifisches Zirkonoxid und Ofen. |

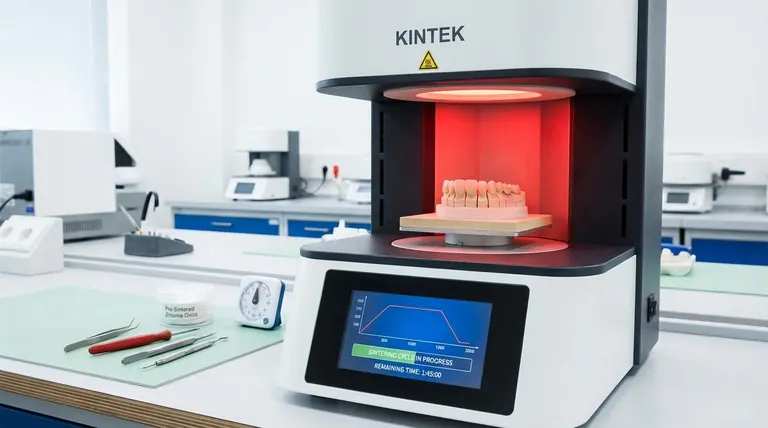

Erzielen Sie jedes Mal perfekte Zirkonoxid-Sinterergebnisse

Konsistente, qualitativ hochwertige Ergebnisse hängen von präziser Temperaturkontrolle und einem Ofen ab, der auf Ihre spezifischen Materialien und Arbeitsabläufe zugeschnitten ist. KINTEK versteht das kritische Gleichgewicht zwischen Geschwindigkeit und Zuverlässigkeit im zahntechnischen Labor.

Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- & Atmosphärenöfen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Sinteranforderungen präzise zu erfüllen – unabhängig davon, ob Sie die bewährte Zuverlässigkeit konventioneller Zyklen oder die Effizienz von Hochgeschwindigkeitsprotokollen bevorzugen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen die Präzision, Konsistenz und Leistung liefern kann, die Ihr Labor verlangt.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor