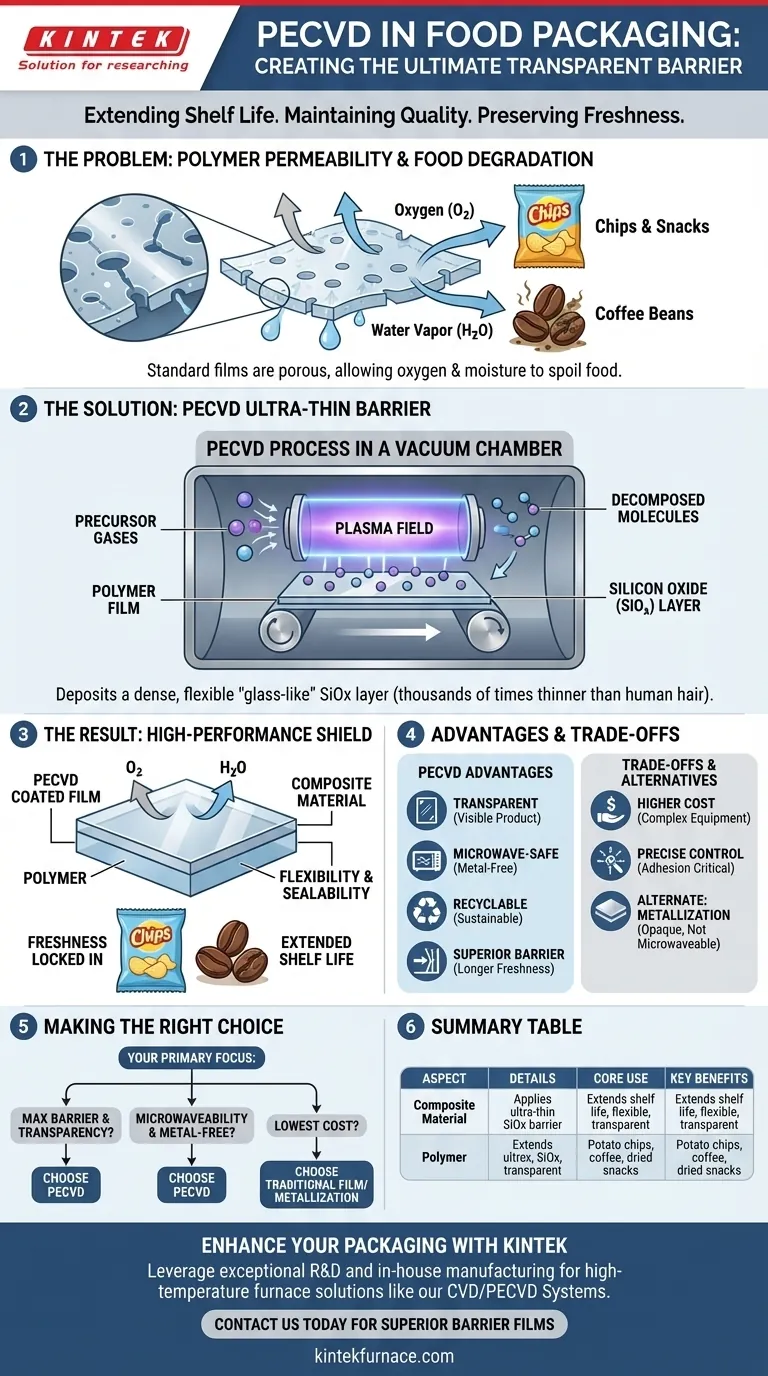

In der Lebensmittelverpackungsindustrie wird die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eingesetzt, um eine ultradünne, transparente Barriereschicht auf flexible Polymerfolien aufzubringen. Diese mikroskopische Beschichtung, oft aus Materialien wie Siliziumoxid, verbessert die Fähigkeit der Verpackung drastisch, Lebensmittel vor Sauerstoff und Feuchtigkeit zu schützen, wodurch die Haltbarkeit verlängert und die Produktqualität für Artikel wie Kartoffelchips, Kaffee und Trockensnacks erhalten bleibt.

Die Kernfunktion von PECVD in Lebensmittelverpackungen besteht darin, eine grundlegende Schwäche von Plastik zu beheben: seine Permeabilität. Durch das Abscheiden einer glasähnlichen Barriere, die tausendmal dünner ist als ein menschliches Haar, verwandelt PECVD eine Standard-Polymerfolie in ein Hochleistungsmaterial, das Lebensmittel frisch hält, ohne Flexibilität oder Transparenz zu beeinträchtigen.

Das Kernproblem: Warum flexible Verpackungen versagen

Flexible Verpackungen, wie die für Beutel und Pouches verwendete Kunststofffolie, sind leicht und kostengünstig. Auf mikroskopischer Ebene sind diese Polymermaterialien jedoch porös.

Die Permeabilität von Polymeren

Standard-Kunststofffolien enthalten mikroskopisch kleine Lücken zwischen ihren Polymerketten. Obwohl sie mit bloßem Auge unsichtbar sind, sind diese Lücken groß genug, damit Gasmoleküle wie Sauerstoff und Wasserdampf im Laufe der Zeit hindurchtreten können.

Die Feinde der Frische: Sauerstoff und Wasser

Für viele Lebensmittelprodukte ist die Exposition gegenüber Sauerstoff und Feuchtigkeit schädlich. Sauerstoff führt zu Oxidation, wodurch Fette ranzig werden und Aromen sich verschlechtern. Feuchtigkeit kann knusprige Produkte wie Chips matschig machen und bei pulverförmigen Gütern zu Verklumpungen führen.

Wie PECVD die Hochleistungsbarriere erzeugt

PECVD löst das Permeabilitätsproblem, indem es eine praktisch undurchlässige Schicht auf die Polymerfolie in einem hochkontrollierten, Niedertemperaturverfahren hinzufügt.

Den PECVD-Prozess verstehen

PECVD verwendet ein angeregtes Plasmafeld in einer Vakuumkammer, um Prekursor-Gase zu zersetzen. Diese zersetzten Moleküle kondensieren dann und lagern sich auf der Oberfläche der Verpackungsfolie ab, wodurch eine außergewöhnlich dünne, dichte und gleichmäßige Beschichtung entsteht.

Die Siliziumoxid (SiOx) Barriereschicht

Ein in dieser Anwendung häufig verwendetes Material ist Siliziumoxid (SiOx). Im Wesentlichen scheidet PECVD eine mikroskopische Schicht aus flexiblem Glas auf dem Kunststoff ab. Diese anorganische Schicht hat eine viel dichtere Molekularstruktur als das darunterliegende Polymer, wodurch eine formidable Barriere gegen Gas- und Wasserdampfdurchlässigkeit entsteht.

Das Ergebnis: Ein undurchlässiger, flexibler Schutzschild

Das Endprodukt ist ein Verbundmaterial, das das Beste aus beiden Welten vereint. Das Polymer bietet die Grundstruktur, Flexibilität und Siegelfähigkeit, während die ultradünne PECVD-Beschichtung die kritische Barrierefunktion für die langfristige Konservierung von Lebensmitteln bereitstellt.

Abwägungen und Alternativen verstehen

Obwohl hochwirksam, ist PECVD ein ausgeklügeltes Verfahren mit spezifischen Überlegungen im Vergleich zu anderen Barrieretechnologien.

Komplexität und Kosten

PECVD ist eine Vakuumabscheidungstechnologie, die erhebliche Kapitalinvestitionen in Geräte erfordert und höhere Betriebskosten als einfachere Methoden wie die Co-Extrusion mehrerer Polymerschichten hat. Sie wird typischerweise für Produkte eingesetzt, bei denen Hochleistungsbarriereeigenschaften unerlässlich sind.

Die Alternative: Metallisierung

Eine weitere gängige Barrieretechnik ist die Metallisierung, bei der eine dünne Aluminiumschicht auf die Folie aufgebracht wird (was Chipstüten ihr klassisches glänzendes Inneres verleiht). Obwohl eine effektive Barriere, erzeugt die Metallisierung eine undurchsichtige Verpackung, verhindert die Mikrowellenfähigkeit des Produkts und kann das Recycling erschweren.

Filmhaftung und Haltbarkeit

Die Leistung einer PECVD-beschichteten Folie hängt entscheidend von der Haftung zwischen der dünnen SiOx-Schicht und dem Polymersubstrat ab. Der Prozess muss präzise gesteuert werden, um sicherzustellen, dass diese Bindung stark und haltbar genug ist, um Biegungen, Transport und Handhabung standzuhalten, ohne zu reißen oder sich abzulösen.

Die richtige Wahl für Ihr Produkt treffen

Die Entscheidung für den Einsatz von PECVD wird von den spezifischen Schutzanforderungen des Lebensmittelprodukts und den gewünschten Merkmalen der Endverpackung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Barriereleistung und Transparenz liegt: PECVD ist eine führende Lösung, die es Kunden ermöglicht, das Produkt zu sehen und gleichzeitig dessen Schutz vor Sauerstoff und Feuchtigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Mikrowellenfähigkeit und einer metallfreien Verpackung liegt: PECVD bietet einen klaren Vorteil gegenüber herkömmlichen metallisierten Folien, da es eine verbraucherfreundliche und leichter recycelbare Verpackung schafft.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Kosten für weniger empfindliche Güter liegt: Traditionelle mehrschichtige Polymerfolien oder Metallisierung können eine kostengünstigere Lösung bieten, wenn Transparenz keine Voraussetzung ist.

Letztendlich ermöglicht PECVD die Herstellung fortschrittlicher Verpackungen, die ihren Inhalt schützen, ohne die modernen Anforderungen an Produktsichtbarkeit, Komfort und Leistung zu beeinträchtigen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Trägt ultradünne, transparente Barriereschichten (z.B. Siliziumoxid) auf Polymerfolien auf |

| Hauptvorteile | Verlängert die Haltbarkeit, erhält die Lebensmittelqualität, bewahrt Flexibilität und Transparenz |

| Gängige Anwendungen | Kartoffelchips, Kaffee, Trockensnacks |

| Prozess | Niedertemperatur-Plasmaabscheidung in Vakuumkammern |

| Vorteile gegenüber Alternativen | Transparent, mikrowellengeeignet, recycelbar gegenüber opaker Metallisierung |

| Überlegungen | Höhere Kosten, erfordert präzise Kontrolle für Haftung und Haltbarkeit |

Bereit, Ihre Lebensmittelverpackung mit fortschrittlichen PECVD-Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboratorien Hochtemperaturofenlösungen wie unsere CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Entwicklung überlegener Barrierefolien präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, eine längere Haltbarkeit und einen besseren Produktschutz zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften