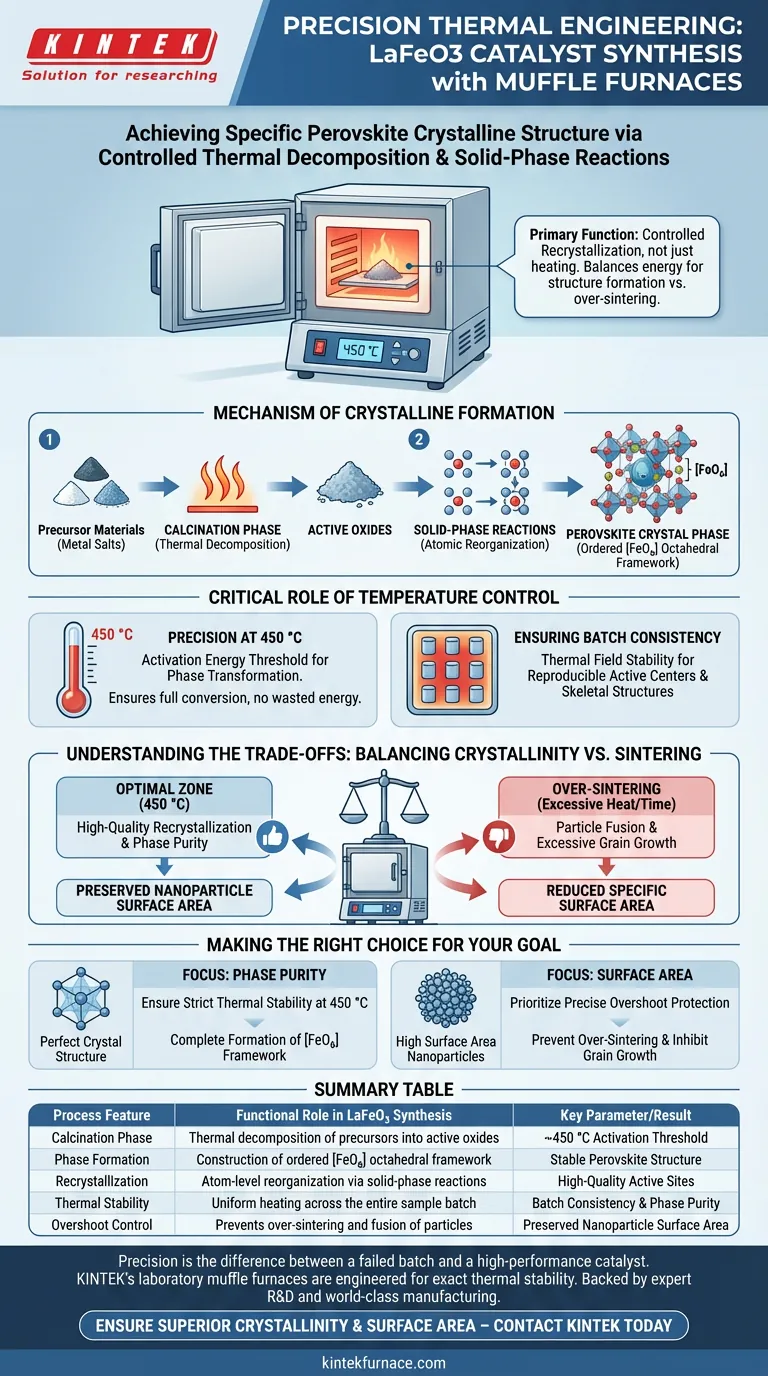

Ein Labor-Hochtemperatur-Muffelofen erzielt die spezifische kristalline Struktur von LaFeO3-Katalysatoren, indem er eine präzise thermische Zersetzung und Festphasenreaktionen ermöglicht. Insbesondere werden Vorläufermaterialien einem kontrollierten Kalzinierungsprozess unterzogen, typischerweise bei etwa 450 °C. Dieses thermische Umfeld wandelt das Material in eine Perowskit-Kristallphase um, die durch ein geordnetes [FeO6]-Oktaedergerüst gekennzeichnet ist.

Die Hauptfunktion des Ofens ist nicht nur das Heizen, sondern die kontrollierte Rekristallisation. Er gleicht die Energie aus, die zur Bildung der Perowskit-Struktur benötigt wird, mit dem Risiko einer Über-Sinterung ab und gewährleistet so hochwertige aktive Zentren ohne übermäßiges Kornwachstum.

Der Mechanismus der Kristallbildung

Thermische Zersetzung und Festphasenreaktionen

Die Bildung von LaFeO3 wird durch eine Kalzinierungsphase angetrieben, in der der Muffelofen Wärme zuführt, um die Vorläufermaterialien zu zersetzen.

Während dieser Phase werden Metallsalz-Vorläufer in aktive Oxide zerlegt. Dies löst Festphasenreaktionen aus, die das Material zwingen, sich auf atomarer Ebene neu zu organisieren, anstatt einfach zu schmelzen oder zu trocknen.

Aufbau der Perowskit-Struktur

Das spezifische Ziel dieser thermischen Behandlung ist die Schaffung einer Perowskit-Kristallphase.

Der Muffelofen liefert die anhaltende thermische Energie, die benötigt wird, um die Atome in eine spezifische Geometrie anzuordnen. Für LaFeO3 führt dies zur Bildung eines geordneten [FeO6]-Oktaedergerüsts, das für die endgültige Leistung des Katalysators entscheidend ist.

Die entscheidende Rolle der Temperaturkontrolle

Präzision bei 450 °C

Gemäß den Standardprotokollen für dieses Material wird der Ofen oft auf einen bestimmten Zielwert eingestellt, z. B. 450 °C.

Die Aufrechterhaltung dieser exakten Temperatur ist von entscheidender Bedeutung, da sie die Aktivierungsenergie-Schwelle für die Phasentransformation darstellt. Sie gewährleistet, dass die Vorläufer vollständig in die gewünschte kristalline Form umgewandelt werden, ohne Energie zu verschwenden oder das Material zu beschädigen.

Gewährleistung der Chargenkonsistenz

Ein wesentlicher Vorteil eines hochwertigen Labor-Muffelofens ist seine thermische Feldstabilität.

Diese Stabilität gewährleistet, dass jeder Teil der Probe die gleiche thermische Geschichte erhält. Diese Konsistenz ermöglicht die reproduzierbare Bildung von aktiven Zentren und Skelettstrukturen über verschiedene Katalysatorchargen hinweg.

Verständnis der Kompromisse

Gleichgewicht zwischen Kristallinität und Sinterung

Die kritischste Herausforderung bei der Herstellung von LaFeO3 ist das Finden der "Goldlöckchen"-Zone der thermischen Energie.

Sie benötigen hohe Temperaturen, um eine hochwertige Rekristallisation und Phasereinheit zu gewährleisten. Übermäßige Hitze oder längere Einwirkung kann jedoch zu Über-Sinterung führen, bei der sich die Partikel unerwünscht miteinander verbinden.

Das Risiko des Kornwachstums

Wenn dem Muffelofen die Präzision fehlt oder er die Zieltemperatur überschreitet, führt dies zu übermäßigem Kornwachstum.

Große Körner reduzieren die spezifische Oberfläche des Materials. Durch die strenge Kontrolle der Temperatur bei 450 °C verhindert der Ofen dieses Wachstum, erhält die Nanopartikel und stellt sicher, dass die aktiven Zentren zugänglich bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihres LaFeO3-Katalysators zu optimieren, stimmen Sie die Verwendung Ihres Ofens auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Phasereinheit liegt: Stellen Sie sicher, dass Ihr Ofen eine strenge thermische Stabilität bei 450 °C aufrechterhalten kann, um die vollständige Bildung des [FeO6]-Oktaedergerüsts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie einen präzisen Überschutz, um Über-Sinterung zu verhindern und übermäßiges Kornwachstum während der Rekristallisation zu hemmen.

Der Erfolg bei der Katalysatorsynthese beruht darauf, den Muffelofen als Präzisionsinstrument für die Kristalltechnik zu betrachten, nicht nur als Wärmequelle.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle bei der LaFeO3-Synthese | Schlüsselparameter/Ergebnis |

|---|---|---|

| Kalzinierungsphase | Thermische Zersetzung von Vorläufern in aktive Oxide | ~450 °C Aktivierungsschwelle |

| Phasenbildung | Aufbau eines geordneten [FeO6]-Oktaedergerüsts | Stabile Perowskit-Struktur |

| Rekristallisation | Atomare Neuorganisation durch Festphasenreaktionen | Hochwertige aktive Zentren |

| Thermische Stabilität | Gleichmäßige Erwärmung der gesamten Prob charge | Chargenkonsistenz & Phasereinheit |

| Überschutz-Kontrolle | Verhindert Über-Sinterung und Verschmelzung von Partikeln | Erhalt der Nanopartikel-Oberfläche |

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem Hochleistungs-Katalysator. KINTEK Labor-Muffelöfen sind für die exakte thermische Stabilität ausgelegt, die für komplexe Phasentransformationen wie die LaFeO3-Synthese erforderlich ist. Unterstützt durch F&E-Expertise und erstklassige Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Stellen Sie sicher, dass Ihre Katalysatoren eine überlegene Kristallinität und Oberfläche beibehalten – Kontaktieren Sie KINTEK noch heute, um Ihre ideale Hochtemperatur-Lösung zu finden.

Visuelle Anleitung

Referenzen

- Tian Guo, Fei Wei. Upgrading CO2 to sustainable aromatics via perovskite-mediated tandem catalysis. DOI: 10.1038/s41467-024-47270-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von Silberfilmen? Beherrschen Sie die Selbstorganisation von Nanopartikeln mit Präzision

- Wie funktioniert ein Kammerwiderstandsofen für Nanocellulose-Folien? Beherrschen Sie die Stabilisierungsphase für bessere Folien

- Was ist die empfohlene Betriebstemperatur zur Verlängerung der Lebensdauer von Ofendraht? Maximieren Sie die Langlebigkeit mit einem Puffer von 50°C

- Welche Automatisierungsfunktionen bieten moderne Muffelöfen? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Was sind die wichtigsten Vorteile der Verwendung von Muffelöfen? Erzielen Sie saubere, gleichmäßige und hochtemperaturgerechte Erwärmung

- In welchen Bereichen werden Kastenförmige Widerstandsofen häufig eingesetzt? Wesentlich für Materialwissenschaft und industrielle Verarbeitung

- Was ist die Funktion eines hochpräzisen Widerstandsofens im Schmelzprozess von Al-Mg-Si-Legierungen? Erreichen Sie 750°C Stabilität

- Welche Rolle spielt eine Hochleistungs-Muffelofen bei der Synthese von Co3O4-Nanopartikeln aus Vorläufergelen?