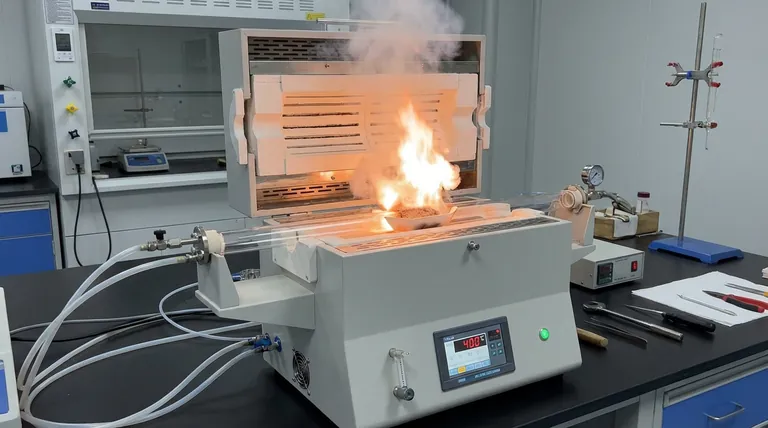

Ein Hochtemperatur-Muffelofen dient als präziser thermischer Auslöser, der für die Einleitung der Selbsterhitzungs-Verbrennungssynthese von eisen-dotierten Ceria-Katalysatorvorläufern erforderlich ist. Durch die Aufrechterhaltung einer konstanten Temperatur von etwa 400 °C bei gleichzeitiger Luftzirkulation induziert der Ofen eine schnelle exotherme Reaktion im getrockneten Katalysator-Gel, was zur sofortigen Zersetzung organischer Bestandteile führt.

Der Ofen liefert mehr als nur Wärme; er schafft eine kontrollierte oxidative Umgebung, die die schnelle Freisetzung von Gasen in einen strukturellen Vorteil umwandelt und die für eine effektive katalytische Leistung unerlässliche hohe Porosität erzeugt.

Der Mechanismus der Selbsterhitzung

Der thermische Auslösepunkt

Die Hauptfunktion des Ofens in diesem spezifischen Prozess ist die Bereitstellung eines "Schocks" thermischer Energie.

Im Gegensatz zu allmählichen Kalzinierungsprozessen wird der Ofen auf eine konstante hohe Temperatur von etwa 400 °C eingestellt.

Diese spezifische thermische Umgebung ist erforderlich, um das getrocknete Gel über seine Aktivierungsenergie-Schwelle zu treiben und das Selbsterhitzungsphänomen auszulösen.

Zersetzung organischer Bestandteile

Sobald der Zündpunkt erreicht ist, dienen die organischen Bestandteile im Vorläufer-Gel (wie Citrate oder andere Komplexbildner) als Brennstoff.

Die Ofenhitze bewirkt, dass sich diese organischen Stoffe schnell zersetzen.

Diese Zersetzung ist kein langsames Verbrennen, sondern ein energetisches, exothermes Ereignis, das erhebliche innere Wärme erzeugt und die von den Ofenelementen bereitgestellte Energie ergänzt.

Die Rolle der zirkulierenden Luft

Die primäre Referenz hebt die Notwendigkeit von "zirkulierender Luft" in der Ofenkammer hervor.

Diese Luftzirkulation gewährleistet eine kontinuierliche Sauerstoffzufuhr, die für die Aufrechterhaltung der oxidativen Umgebung entscheidend ist.

Ohne ausreichenden Luftstrom wäre die Verbrennung der organischen Stoffe unvollständig und würde potenziell Kohlenstoffrückstände anstelle von reinen Metalloxiden hinterlassen.

Auswirkungen auf die Katalysatormorphologie

Erzeugung hoher Porosität

Der Nutzen des Muffelofens in diesem Prozess ist direkt mit der physikalischen Struktur des Endmaterials verbunden.

Die durch den Ofen ausgelöste schnelle exotherme Reaktion setzt fast augenblicklich ein großes Gasvolumen frei.

Wenn diese Gase aus dem sich verfestigenden Material entweichen, bilden sie ein Netzwerk von Hohlräumen, was zu einem Metalloxidpulver mit hoher Porosität führt.

Etablierung der Oxidphase

Der Ofen gewährleistet den Übergang von einem Vorläufer-Gel zu einem stabilen Feststoff.

Durch die Ermöglichung des vollständigen Ausbrennens organischer Stoffe hinterlässt der Prozess ein sauberes, eisen-dotiertes Ceria-Gitter.

Dies schafft den grundlegenden "Metalloxid"-Charakter, der für die Funktion des Materials als Katalysator erforderlich ist.

Verständnis der Kompromisse

Temperaturpräzision vs. Reaktionsgeschwindigkeit

Obwohl die Reaktion als "Selbsterhitzung" beschrieben wird, ist die Zuverlässigkeit der Ofenstabilität von größter Bedeutung.

Wenn die Ofentemperatur signifikant unter 400 °C schwankt, kann die Reaktion nicht zünden oder zu langsam ablaufen, was zu einem dichten, nicht-porösen Material führt.

Umgekehrt kann eine unkontrollierte Erwärmung über das Zielintervall hinaus zu Sinterung führen, bei der die Poren kollabieren und die Oberfläche verloren geht.

Vorbehandlungsüberlegungen

Obwohl die Selbsterhitzung bei 400 °C stattfindet, impliziert die effektive Nutzung des Ofens oft einen mehrstufigen Ansatz.

Wie in ähnlichen Synthesemethoden erwähnt, kann der Ofen zunächst bei niedrigeren Temperaturen (z. B. 120 °C) verwendet werden, um Feuchtigkeit aus dem feuchten Gel zu entfernen.

Der Versuch, ein feuchtes Gel ohne diesen Trocknungsschritt selbst zu entzünden, kann zu unkontrolliertem Verspritzen oder ungleichmäßiger Verbrennung in der Ofenkammer führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres eisen-dotierten Ceria-Katalysators zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Porosität liegt: Stellen Sie sicher, dass der Ofen vorgeheizt und stabil bei 400 °C ist, bevor Sie die Probe einführen, um die Geschwindigkeit der Gasentwicklung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Überprüfen Sie, ob die Luftzirkulationsrate ausreicht, um Verbrennungsprodukte vollständig aus der Kammer zu spülen und Kohlenstoffkontamination zu verhindern.

Der Erfolg in diesem Prozess beruht auf der Nutzung des Ofens nicht nur als Heizgerät, sondern als präziser Reaktor für kontrollierte Verbrennung.

Zusammenfassungstabelle:

| Prozessphase | Ofenfunktion | Wichtigstes Ergebnis |

|---|---|---|

| Vorbehandlung | Niedertemperaturheizung (120°C) | Feuchtigkeitsentfernung; verhindert Verspritzen |

| Thermischer Auslöser | Konstante 400°C Umgebung | Erreicht Aktivierungsenergie für Selbsterhitzung |

| Verbrennung | Kontinuierliche Luftzufuhr | Vollständige Oxidation; Entfernung von Kohlenstoffrückständen |

| Morphologie | Kontrollierte Gasentwicklung | Hohe Porosität und stabiles Metalloxidgitter |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision ist der Unterschied zwischen einem dichten Feststoff und einem Hochleistungs-Porositätskatalysator. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Unsere Hochtemperatur-Muffelöfen bieten die thermische Stabilität und Luftstromkontrolle, die für komplexe Prozesse wie die Selbsterhitzungs-Verbrennungssynthese unerlässlich sind.

Bereit, Ihre Katalysatorproduktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Referenzen

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Gewährleistung vollständiger Sicherheit und Langlebigkeit

- Was sind die häufigsten Anwendungen von Keramiköfen? Unverzichtbar für Elektronik, Luft- und Raumfahrt und mehr

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Welche Notwendigkeit hat der Ausglühprozess mit einem Muffelofen für ZnCo2O4? Steigerung der Phasenreinheit und Leitfähigkeit

- Was sind die Hauptmerkmale von Kasten-Elektroöfen in Wärmebehandlungsprozessen? Erreichen Sie präzise Wärmekontrolle für überragende Metallurgie

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Wesentliche Sicherheitsrichtlinien für den Erfolg im Labor

- Was ist die Funktion einer industriellen Muffelofenbehandlung bei der Schlackebehandlung? Gewährleistung der Homogenisierung & reinen Rückgewinnung

- Was ist ein Kammerwiderstandsofen und wie funktioniert er? Entdecken Sie seine Schlüsselkomponenten und Vorteile