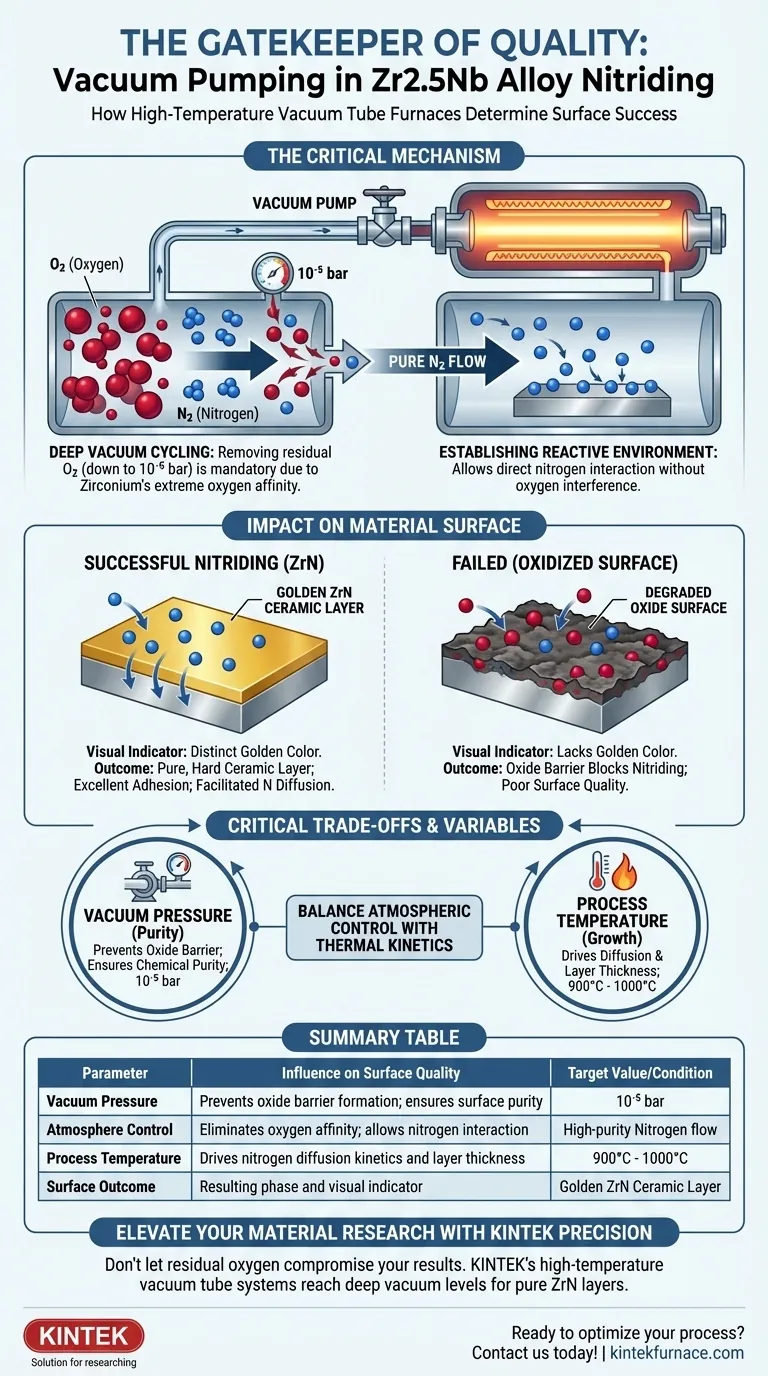

Das Vakuumförderverfahren ist das kritische Tor, das bestimmt, ob Ihre Zr2.5Nb-Legierung eine Hochleistungs-Keramikschicht oder eine degradierte Oxidoberfläche bildet.

Durch den Einsatz mehrerer Vakuumzyklen, um Drücke von bis zu $10^{-5}$ bar zu erreichen, entfernt der Ofen aggressiv Restauerstoff. Dieser Schritt ist zwingend erforderlich, da Zirkonium eine extreme Affinität zu Sauerstoff hat; ohne dieses Tiefvakuum würde die Legierung sofort oxidieren, was die Bildung der gewünschten goldenen Zirkoniumnitrid (ZrN)-Schicht verhindert.

Kernbotschaft Da Zirkonium leichter mit Sauerstoff als mit Stickstoff reagiert, ist eine Standardspülung für eine hochwertige Nitrierung nicht ausreichend. Eine Hochvakuumumgebung in Kombination mit einem hochreinen Gasfluss ist der spezifische Mechanismus, der Oberflächenoxidation verhindert und die Bildung einer reinen, harten ZrN-Keramikbeschichtung ermöglicht.

Der Mechanismus des Oberflächenschutzes

Überwindung der Sauerstoffaffinität von Zirkonium

Zirkoniumlegierungen wie Zr2.5Nb sind hochreaktive Metalle. Sie haben einen natürlichen chemischen "Hunger" nach Sauerstoff, der ihre Affinität zu Stickstoff übersteigt.

Wenn selbst Spuren von Sauerstoff in der Ofenkammer verbleiben, bildet die Legierung vorzugsweise Zirkoniumoxid. Dieses Oxid wirkt als Barriere und blockiert effektiv den Nitrierungsprozess und verschlechtert die Oberflächenqualität.

Die Rolle des Tiefvakuumzyklus

Um dem entgegenzuwirken, verwenden Hochtemperatur-Rohröfen einen rigorosen Vakuumzyklusprozess. Dies ist keine einmalige Evakuierung, sondern oft eine Reihe von Zyklen, die darauf ausgelegt sind, die Kammeratmosphäre zu reinigen.

Der Zieldruck sinkt auf etwa $10^{-5}$ bar. Bei diesem Vakuumgrad wird die Menge an Restauerstoff auf eine vernachlässigbare Menge reduziert, wodurch eine "saubere Weste" für die Legierungsoberfläche geschaffen wird.

Schaffung der reaktiven Umgebung

Sobald das Tiefvakuum erreicht ist, wird hochreiner Stickstoff in die Kammer eingeleitet. Da der Vakuumzyklus den konkurrierenden Sauerstoff bereits entfernt hat, können die Stickstoffatome ohne Störung direkt mit der Zirkoniumoberfläche interagieren.

Auswirkungen auf Materialeigenschaften

Erzeugung der ZrN-Keramikschicht

Der wichtigste Indikator für einen erfolgreichen Vakuumprozess ist die Bildung von Zirkoniumnitrid (ZrN). Wenn das Vakuum Sauerstoff erfolgreich ausschließt, reagiert der Stickstoff und bildet eine deutliche Keramikschicht.

Diese Schicht zeichnet sich durch eine spezifische goldene Farbe aus. Wenn der Vakuumprozess kompromittiert ist, fehlt der Oberfläche dieses charakteristische Aussehen, was auf eine Oxidkontamination hinweist.

Ermöglichung der Stickstoffdiffusion

Die Vakuumumgebung schafft die anfänglichen Bedingungen für die Diffusion. Indem die Oberfläche metallisch und oxidfrei gehalten wird, können Stickstoffatome in das Legierungsgitter eindringen.

Während das Vakuum die Oberfläche schützt, treiben die nachfolgende Erwärmung (typischerweise 900°C bis 1000°C) die Kinetik an. Das Vakuum stellt sicher, dass die bei diesen hohen Temperaturen stattfindende Diffusion Stickstoff und nicht Sauerstoff beinhaltet.

Kritische Kompromisse und Prozessvariablen

Rollen von Vakuum und Temperatur

Es ist wichtig, zwischen Oberflächenreinheit und Schichteigenschaften zu unterscheiden. Der Vakuumprozess garantiert die chemische Reinheit der Oberfläche (Vermeidung von Oxidation).

Die mechanischen Eigenschaften – wie Schichtdicke und Härte – werden jedoch durch die Temperatur bestimmt. Das Vakuum ermöglicht die Reaktion, aber die thermische Energie treibt das Wachstum an.

Grenzen des Vakuumzyklus

Obwohl Tiefvakuum ($10^{-5}$ bar) wirksam ist, erhöht es die Zykluszeit und den Energieverbrauch.

Darüber hinaus kann selbst ein perfektes Vakuum keine minderwertigen Gaszufuhr korrigieren. Wenn das nach dem Pumpen eingeleitete Stickstoffgas Feuchtigkeit oder Sauerstoff enthält, werden die Vorteile des Vakuumzyklus zunichte gemacht.

Die richtige Wahl für Ihr Ziel

Um die Nitrierung von Zr2.5Nb zu optimieren, müssen Sie die atmosphärische Kontrolle mit der thermischen Kinetik in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und Haftung liegt: Priorisieren Sie die Vakuumzyklusphase, um sicherzustellen, dass die Drücke $10^{-5}$ bar erreichen, und um die Beseitigung von Oxiden vor Beginn der Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Schichtdicke und Härte liegt: Konzentrieren Sie sich auf die thermischen Parameter und erhöhen Sie die Temperaturen auf bis zu 1000°C, um die Stickstoffdiffusion zu maximieren und das Wachstum der (111)-Kristallebene zu fördern.

Das Vakuum liefert die saubere Leinwand, aber präzise thermische Kontrolle malt das Bild einer haltbaren, leistungsstarken Legierung.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Oberflächenqualität | Zielwert/Bedingung |

|---|---|---|

| Vakuumdruck | Verhindert die Bildung von Oxidbarrieren; gewährleistet Oberflächenreinheit | $10^{-5}$ bar |

| Atmosphärenkontrolle | Eliminiert Sauerstoffaffinität; ermöglicht Stickstoffwechselwirkung | Hochreiner Stickstofffluss |

| Prozesstemperatur | Treibt die Stickstoffdiffusionskinetik und Schichtdicke an | 900°C - 1000°C |

| Oberflächenergebnis | Resultierende Phase und visueller Indikator | Goldene ZrN-Keramikschicht |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Restauerstoff Ihre Zr2.5Nb-Nitrierergebnisse beeinträchtigt. KINTEKs Hochvakuum-Rohrsysteme sind so konstruiert, dass sie die für die Verhinderung von Oxidation erforderlichen Tiefvakuumstufen erreichen und das Wachstum reiner, harter ZrN-Keramikschichten gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Egal, ob Sie präzise thermische Kinetik oder überlegene atmosphärische Kontrolle benötigen, unsere Ausrüstung liefert die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie trägt ein Hochvakuum-Rohröfenprozess zur Karbonisierung bei? Engineered Hard Carbon Synthesis

- Warum ist thermische Gleichmäßigkeit ein wesentlicher Vorteil von Rohröfen?

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Wie steuert ein Zweizonenrohrrohrofen das Kristallwachstum von CoTeO4? Präzisions-CVT-Thermodegradienten-Methoden

- Warum ist ein Hochtemperatur-Rohröfen für die Karbonisierung von Biokohle notwendig? Hochleistungsfähige Elektroden freischalten

- Was sind die wichtigsten betrieblichen Überlegungen beim Einsatz eines Labor-Rohrofens? Gewährleisten Sie Präzision und Sicherheit bei Ihren Experimenten

- Wie hoch ist die Temperatur eines Rohrofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Warum ist ein kontinuierlicher Stickstoffstrom in einem geschlossenen Rohrofen während der Festkörpersynthese von LiMnO2-Vorläufern erforderlich?