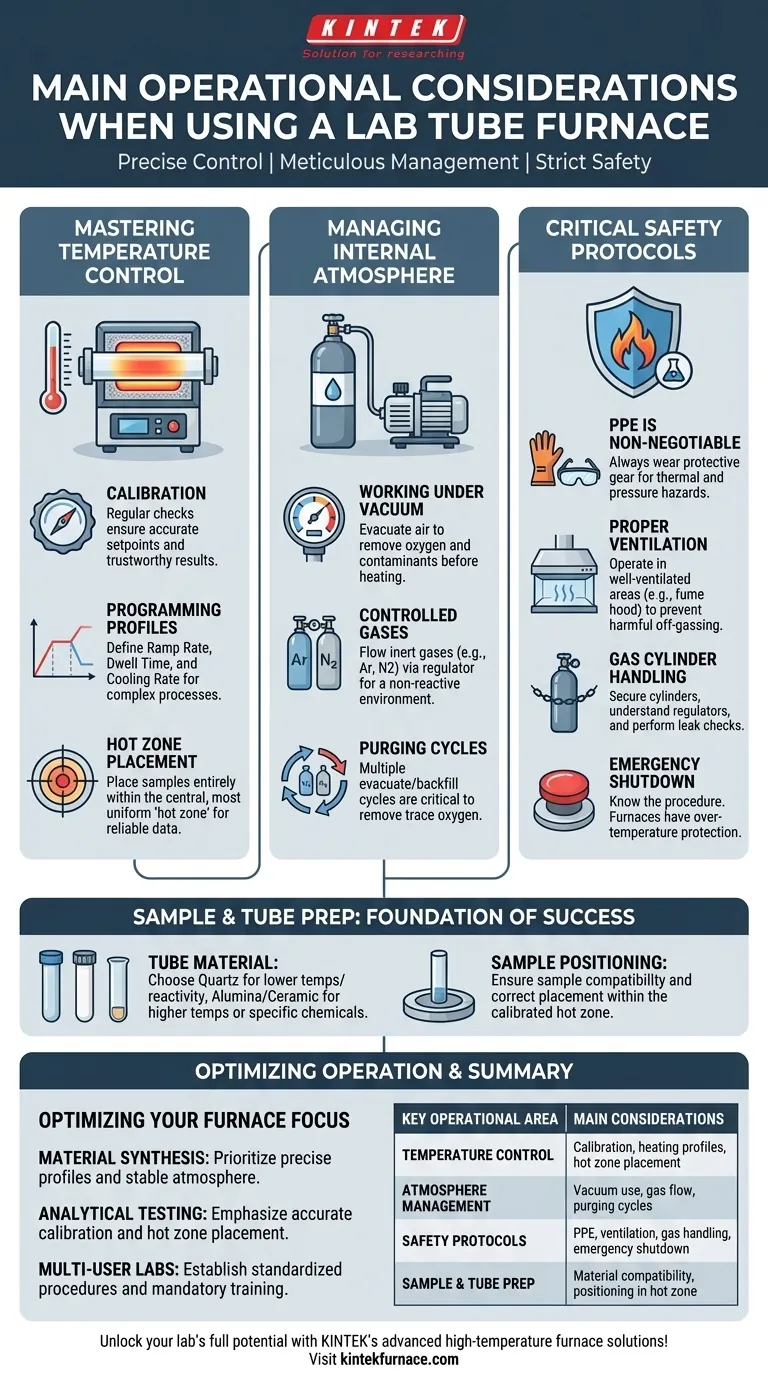

Der Betrieb eines Labor-Rohrofens konzentriert sich auf drei kritische Säulen: präzise Kontrolle über die Temperatur, sorgfältiges Management der internen Atmosphäre und strikte Einhaltung von Sicherheitsprotokollen. Diese Elemente wirken zusammen, um sowohl die Integrität Ihrer experimentellen Ergebnisse als auch das Wohlergehen des Bedieners zu gewährleisten.

Ein Rohrofen ist mehr als nur ein Heizelement; er ist ein Präzisionsinstrument zur Schaffung einer kontrollierten Umgebung. Der erfolgreiche Betrieb hängt vom Verständnis des Zusammenspiels zwischen Ihrer Probe, den Ofenmaterialien, der Atmosphäre und dem Temperaturprofil ab – und das alles unter höchster Priorisierung der Sicherheit des Bedieners.

Beherrschung der Temperaturregelung für reproduzierbare Ergebnisse

Die Hauptfunktion eines Rohrofens besteht darin, Wärme präzise zuzuführen. Einwandfreies Temperaturmanagement ist der Unterschied zwischen einem erfolgreichen Experiment und unbrauchbaren Daten.

Die Bedeutung der Kalibrierung

Die Temperaturanzeige eines Ofens ist nur so zuverlässig wie seine letzte Kalibrierung. Eine regelmäßige Kalibrierung anhand eines zertifizierten Thermoelements stellt sicher, dass Ihre Sollwerte genau sind und Ihre Ergebnisse vertrauenswürdig sind.

Programmierung des Temperaturprofils

Moderne Öfen ermöglichen komplexe Heizprofile. Dazu gehören die Aufheizrate (wie schnell er aufheizt), die Haltezeit (wie lange er bei einer Zieltemperatur verweilt) und die Abkühlrate. Die korrekte Programmierung dieser Phasen ist für Prozesse wie das Tempern oder das Kristallwachstum unerlässlich.

Verständnis der Temperaturuniformität

Kein Ofen ist perfekt gleichmäßig. Es gibt immer eine zentrale „Heißzone“, in der die Temperatur am stabilsten und genauesten ist. Für zuverlässige Ergebnisse muss Ihre Probe vollständig in dieser Zone platziert werden.

Management der internen Atmosphäre

Viele fortschrittliche Materialprozesse können nicht in Gegenwart von Sauerstoff ablaufen. Ein Rohrofen eignet sich hervorragend zur Schaffung einer kontrollierten, nicht-atmosphärischen Umgebung.

Arbeiten unter Vakuum

Ein üblicher erster Schritt ist die Verwendung einer Vakuumpumpe, um die Umgebungsluft aus dem Prozessrohr zu entfernen. Dadurch werden Sauerstoff und andere Verunreinigungen evakuiert, bevor erhitzt oder ein spezifisches Gas eingeleitet wird.

Einleiten kontrollierter Gase

Nach Erzeugung eines Vakuums kann ein Inertgas wie Argon oder Stickstoff durch das Rohr geleitet werden. Dies erzeugt eine stabile, nicht reaktive Umgebung. Die Gasquelle ist typischerweise ein Hochdruckzylinder, der über einen Regler angeschlossen ist, um die Durchflussrate zu steuern.

Gewährleistung der Atmosphärenreinheit

Einfaches Durchströmenlassen eines Gases reicht nicht aus. Die meisten Verfahren erfordern mehrere Zyklen des Evakuierens des Rohres (Vakuumziehen) und des Wiederbefüllens mit dem gewünschten Gas. Dieser „Spülprozess“ ist entscheidend für die Entfernung von Restspuren von Sauerstoff.

Proben- und Rohrvorbereitung: Das Fundament des Erfolgs

Was im Inneren des Ofenrohres geschieht, ist von größter Bedeutung. Die Wechselwirkung zwischen Ihrer Probe und ihrer unmittelbaren Umgebung bestimmt das Ergebnis.

Auswahl des richtigen Rohrmaterials

Das Prozessrohr ist das Herzstück des Systems. Quarzrohre sind üblich, haben jedoch Einschränkungen hinsichtlich Temperatur und Reaktivität. Aluminiumoxid- oder andere Keramikrohre werden für höhere Temperaturen oder bei Reaktionen mit bestimmten Chemikalien verwendet. Die Kompatibilität der Probe ist eine primäre Überlegung.

Vorbereitung und Positionierung Ihrer Probe

Die Probe muss mit der Prozesstemperatur und -atmosphäre kompatibel sein. Sie muss auch korrekt in der kalibrierten Heißzone des Ofens platziert werden, um sicherzustellen, dass sie das beabsichtigte thermische Profil erfährt.

Verständnis der kritischen Sicherheitsprotokolle

Die hohen Temperaturen und kontrollierten Atmosphären eines Rohrofens bergen erhebliche Gefahren. Das Ignorieren der Sicherheit ist keine Option.

Persönliche Schutzausrüstung (PSA) ist nicht verhandelbar

Tragen Sie immer hitzebeständige Handschuhe beim Umgang mit Teilen des Ofens oder beim Entnehmen von Proben. Eine Schutzbrille ist obligatorisch, um sich vor thermischen oder druckbedingten Vorfällen zu schützen.

Gewährleistung einer ordnungsgemäßen Belüftung

Viele Prozesse können schädliche oder toxische Abgase freisetzen. Der Ofen muss in einem gut belüfteten Bereich, oft unter einem Abzug, betrieben werden, um die Ansammlung gefährlicher Dämpfe zu verhindern.

Umgang mit Hochdruckgasflaschen

Gasflaschen müssen sicher an einer Wand oder einer stabilen Vorrichtung befestigt werden. Bediener müssen im korrekten Umgang mit Druckreglern geschult werden und wissen, wie man Dichtheitsprüfungen an allen Anschlüssen durchführt, um gefährliche Gaslecks zu verhindern.

Kenntnis der Notabschaltverfahren

Jeder Bediener muss mit dem Notabschaltverfahren vertraut sein. Moderne Öfen verfügen über eine integrierte Übertemperaturschutz, um ein thermisches Durchgehen zu verhindern, aber ein manuelles Eingreifen kann dennoch erforderlich sein.

Optimierung Ihres Ofenbetriebs

Um Ihren Ofen effektiv zu nutzen, richten Sie Ihren betrieblichen Fokus auf Ihr experimentelles Ziel aus.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt (z. B. Tempern, Sintern): Priorisieren Sie die präzise Kontrolle des Temperaturprofils und die Aufrechterhaltung einer reinen, stabilen Atmosphäre über lange Zeiträume.

- Wenn Ihr Hauptaugenmerk auf der analytischen Prüfung liegt (z. B. thermische Zersetzung): Betonen Sie eine extrem genaue Temperaturkalibrierung und stellen Sie sicher, dass die Probe perfekt in der gleichmäßigen Heißzone platziert ist, um wiederholbare Daten zu erhalten.

- Wenn Sie ein Labor mit mehreren Benutzern verwalten: Ihre oberste Priorität ist die Festlegung und Durchsetzung standardisierter Betriebs- und Sicherheitsprotokolle, einschließlich obligatorischer Schulungen und klarer Abschaltverfahren.

Indem Sie den Rohrofen als vollständiges System und nicht nur als Wärmequelle betrachten, schöpfen Sie sein volles Potenzial für zuverlässige und aufschlussreiche Ergebnisse aus.

Zusammenfassungstabelle:

| Wichtigster Betriebsbereich | Hauptüberlegungen |

|---|---|

| Temperaturregelung | Kalibrierung, Heizprofile, Platzierung in der Heißzone |

| Atmosphärenmanagement | Vakuumnutzung, Gasfluss, Spülzyklen |

| Sicherheitsprotokolle | PSA, Belüftung, Gasbehandlung, Notabschaltung |

| Proben- und Rohrvorbereitung | Materialkompatibilität, Positionierung in der Heißzone |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Wir sind spezialisiert auf Rohröfen und andere Systeme wie Muffel-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke F&E und Eigenfertigung gewährleisten eine tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen – sei es für die Materialsynthese, die analytische Prüfung oder Labore mit mehreren Benutzern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Präzision, Sicherheit und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern