Das Vakuumimprägnierungsverfahren (VIM) erzeugt ein überlegenes Verbundmaterial im Vergleich zum direkten Imprägnierungsverfahren (DIM), indem es die Art und Weise, wie das Phasenwechselmaterial (PCM) in die Trägerstruktur eindringt, grundlegend verändert. Während DIM auf passive Absorption angewiesen ist, nutzt VIM Umgebungen mit niedrigem Druck, um aktiv Luft und Feuchtigkeit zu evakuieren, was zu einer höheren Wärmespeicherdichte und größeren strukturellen Stabilität führt.

Der Kernunterschied liegt in der Zugänglichkeit der Poren: VIM erzeugt ein Vakuum, das flüssiges PCM physikalisch in mikroskopisch kleine Poren zwingt, die DIM leer lässt. Dies maximiert die Energiespeicherfähigkeit des Materials und stärkt die Bindung zwischen dem PCM und seiner Trägermatrix erheblich.

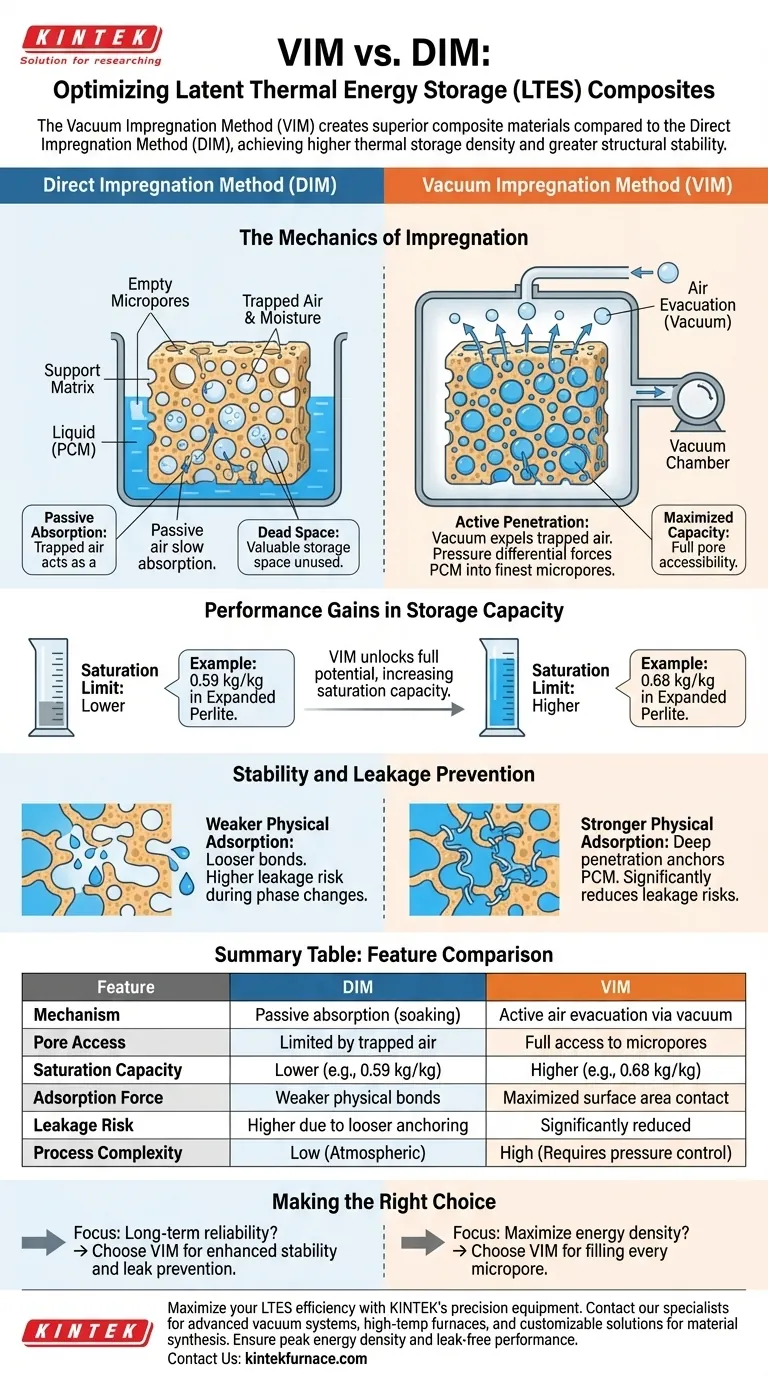

Die Mechanik der Imprägnierung

Überwindung des Luftwiderstands

Bei der direkten Imprägnierung wirkt die in den Poren des Trägermaterials eingeschlossene Luft als Barriere. Dies verhindert, dass das flüssige PCM die Matrix vollständig durchdringt, wodurch wertvoller Speicherplatz ungenutzt bleibt.

Die Kraft von Druckdifferenzen

VIM verarbeitet das poröse Trägermaterial unter extremen Niederdruckbedingungen. Dies erzeugt ein Vakuum, das die eingeschlossene Luft und Feuchtigkeit in den Poren zwangsweise ausstößt.

Aktive Penetration

Sobald die Luft entfernt ist, entsteht eine Druckdifferenz. Diese Differenz wirkt als treibende Kraft und drückt das flüssige PCM tief in die feinsten Mikroporen, die mit herkömmlichen Einweichmethoden nicht erreicht werden können.

Leistungsgewinne bei der Speicherkapazität

Erhöhte Adsorptionsraten

Durch die Beseitigung des durch eingeschlossene Gase verursachten Widerstands beschleunigt VIM die Adsorptionsrate erheblich. Die poröse Matrix absorbiert das PCM schneller und gründlicher als unter atmosphärischen Bedingungen.

Höhere Sättigungsgrenzen

VIM erschließt das volle Potenzial des Trägermaterials. Bei großporigem expandiertem Perlit erhöht VIM beispielsweise die Sättigungskapazität auf 0,68 kg/kg, verglichen mit nur 0,59 kg/kg, die mit DIM erreicht werden.

Stabilität und Leckagevermeidung

Stärkere physikalische Adsorption

Da VIM das PCM in tiefere, kleinere Poren treibt, wird die Kontaktfläche zwischen der Flüssigkeit und der festen Matrix maximiert. Dies führt zu stärkeren physikalischen Adsorptionskräften, die das Material zusammenhalten.

Reduzierung von Leckagerisiken

Leckagen sind ein kritischer Ausfallmodus bei LTES-Verbundwerkstoffen während der Phasenwechselzyklen (Schmelzen und Gefrieren). Indem das PCM sicherer in den Mikroporen verankert wird, reduziert VIM die Leckagerisiken im Vergleich zu den lockereren Bindungen, die durch DIM entstehen, erheblich.

Verständnis der Kompromisse

Die Grenzen der direkten Imprägnierung (DIM)

Obwohl DIM ein einfacherer Prozess ist, führt er zwangsläufig zu "toter Raum" innerhalb des Verbundwerkstoffs. Die Unfähigkeit, tief sitzende Lufteinschlüsse zu verdrängen, begrenzt die gesamte Energiedichte, die das Material speichern kann.

Die Notwendigkeit der Prozesskontrolle

VIM ist ein aktiver Prozess, der spezifische Umweltkontrollen (Vakuum) erfordert. Diese Prozessanforderung ist jedoch notwendig, um die für Hochleistungs-Wärmespeicheranwendungen erforderlichen Sättigungskapazitäten zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen Methoden bestimmt die Effizienz und Lebensdauer Ihres Wärmespeichersystems.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energiedichte liegt: Verwenden Sie VIM, um sicherzustellen, dass jede verfügbare Mikropore gefüllt ist, und erreichen Sie Kapazitäten wie 0,68 kg/kg in expandierten Perlit-Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Wählen Sie VIM, um die physikalische Adsorption zu verbessern und sicherzustellen, dass das PCM innerhalb der Matrix eingeschlossen bleibt, um Leckagen während wiederholter thermischer Zyklen zu verhindern.

VIM verwandelt die Imprägnierung von einem passiven Absorptionsprozess in einen Präzisionsschritt, der sicherstellt, dass Ihre LTES-Verbundwerkstoffe maximale Kapazität und Stabilität liefern.

Zusammenfassungstabelle:

| Merkmal | Direktes Imprägnierungsverfahren (DIM) | Vakuumimprägnierungsverfahren (VIM) |

|---|---|---|

| Mechanismus | Passive Absorption (Einweichen) | Aktive Luftabsaugung mittels Vakuum |

| Porenzugang | Begrenzt durch eingeschlossene Luft/Feuchtigkeit | Voller Zugang zu Mikroporen |

| Sättigungskapazität | Niedriger (z. B. 0,59 kg/kg in Perlit) | Höher (z. B. 0,68 kg/kg in Perlit) |

| Adsorptionskraft | Schwächere physikalische Bindungen | Maximierte Kontaktfläche |

| Leckagerisiko | Höher aufgrund lockerere Verankerung | Erheblich reduziert durch Tiefenpenetration |

| Prozesskomplexität | Niedrig (Atmosphärisch) | Hoch (Erfordert Druckregelung) |

Maximieren Sie die Effizienz Ihrer Latent Thermal Energy Storage (LTES)-Projekte mit den Präzisionsgeräten von KINTEK. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK fortschrittliche Vakuumsysteme und Labor-Hochtemperaturöfen – einschließlich Muffel-, Röhren- und CVD-Systemen –, die alle für Ihre individuellen Materialherstellungsbedürfnisse anpassbar sind. Stellen Sie sicher, dass Ihre Verbundwerkstoffe Spitzenenergiedichte und leckagefreie Leistung erzielen. Kontaktieren Sie unsere Spezialisten noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Chrysa Politi, I.P. Koronaki. Mechanistic Modelling for Optimising LTES-Enhanced Composites for Construction Applications. DOI: 10.3390/buildings15030351

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

Andere fragen auch

- Was ist die Hauptaufgabe eines Vakuuminduktionsofens für TWIP-Stahl? Gewährleistung von Reinheit und chemischer Präzision

- Was sind die Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens für Nickelbasis-Superlegierungen? Präzision & Reinheit definiert

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Schmelze von Sn-Ag-Cu-Mn-Er-Lotlegierungen? Präzisionsschmelzen für Reinheit

- Was ist die Kernaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei ODS-Stahl? Präzisionssynthese & Reinheit

- Wie funktioniert Widerstandsheizung in einem Induktionserhitzer? Entdecken Sie die Wissenschaft hinter effizienter Wärmeerzeugung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Ti50Ni47Fe3-Legierungen? Hohe Reinheit und Homogenität erzielen

- Warum wird ein Vakuuminduktionsofen für das Schmelzen und Gießen von RAFM-Stahl verwendet? Präzision und Reinheit für die Kernforschung

- Was ist die Hauptaufgabe eines Vakuuminduktionsofens bei der anfänglichen Herstellung von Fe–32Ni-Legierungen?