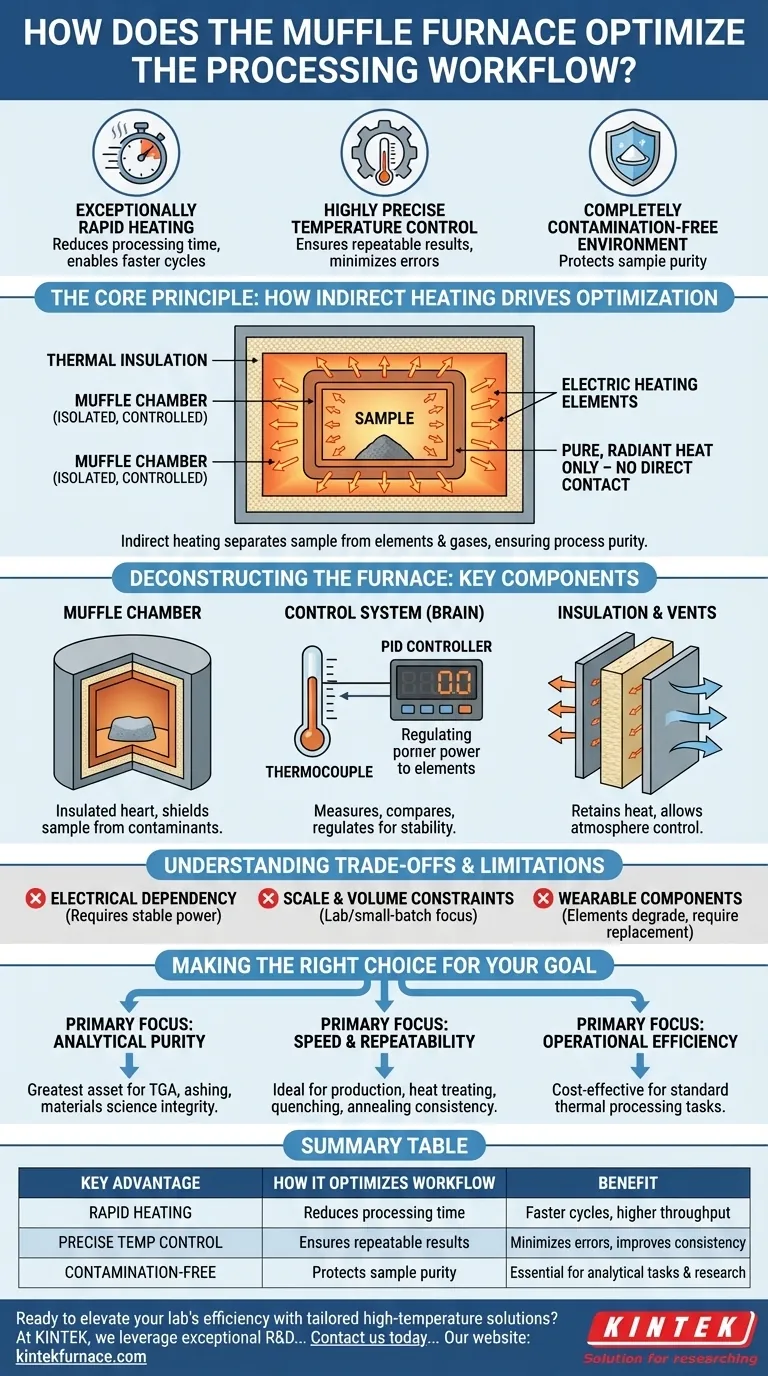

Kurz gesagt, ein Muffelofen optimiert Verarbeitungsworkflows durch die Bereitstellung von drei Schlüsselvorteilen: außergewöhnlich schnelles Aufheizen, hochpräzise Temperaturkontrolle und eine vollständig kontaminationsfreie Umgebung für das zu bearbeitende Material. Diese Kombination ermöglicht schnellere, reproduzierbarere und reinere Ergebnisse bei relativ geringen Betriebskosten.

Das Grundprinzip des Ofens ist die indirekte Beheizung. Durch die physische Trennung des Materials in einer isolierten Kammer (dem „Muffel“) von den elektrischen Heizelementen wird garantiert, dass die Probe niemals Verbrennungsgasen oder anderen Verunreinigungen ausgesetzt ist, was ein Maß an Prozesskontrolle ermöglicht, das direkte Feuermethoden nicht erreichen können.

Das Kernprinzip: Wie indirekte Beheizung die Optimierung vorantreibt

Das definierende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, heiß zu werden, sondern wie er diese Wärme erzeugt und einschließt. Diese Methode ist die Grundlage seiner Effizienz.

Eine isolierte, kontrollierte Umgebung

Ein Muffelofen platziert die Probe in einer versiegelten Kammer, die oft aus Hochtemperaturkeramik besteht. Die eigentlichen Heizelemente befinden sich außerhalb dieser Kammer.

Diese Konstruktion isoliert das Werkstück vollständig von der Wärmequelle. Es stellt sicher, dass das Einzige, was auf die Probe einwirkt, reine Strahlungswärme ist, keine Flammen oder chemischen Nebenprodukte der Verbrennung.

Widerstandsheizung für Präzision

Moderne Muffelöfen nutzen elektrische Energie. Strom wird durch hochohmige Heizelemente geleitet, die typischerweise aus Materialien wie Kanthal oder Nickel-Chrom bestehen.

Wenn diese Elemente dem elektrischen Strom Widerstand leisten, glühen sie rot und wandeln elektrische Energie sehr effizient in thermische Energie um. Diese Wärme strahlt dann durch die Wände der Muffelkammer und erwärmt die Luft und die Probe im Inneren gleichmäßig.

Zerlegung des Ofens: Schlüsselkomponenten und ihre Rollen

Jeder Teil eines Muffelofens ist darauf ausgelegt, zu seiner Gesamtpräzision und Geschwindigkeit beizutragen. Das Verständnis dieser Komponenten zeigt, wie er eine solch zuverlässige Leistung erzielt.

Die Muffelkammer

Dies ist das isolierte Herzstück des Ofens. Sie enthält die Probe und schirmt sie vor jeglichen äußeren Verunreinigungen ab, was die Prozessreinheit gewährleistet. Dies ist entscheidend für Anwendungen wie Veraschung, chemische Analyse oder die Herstellung empfindlicher Materialien, bei denen selbst geringfügige Verunreinigungen ein Ergebnis ruinieren können.

Das Kontrollsystem

Dies ist das Gehirn des Ofens. Ein Thermoelement in der Kammer misst ständig die Innentemperatur und sendet diese Daten an einen digitalen Temperaturregler.

Der Regler vergleicht die tatsächliche Temperatur mit dem vom Benutzer eingestellten Sollwert. Er reguliert dann präzise die Strommenge, die an die Heizelemente gesendet wird, um die Zieltemperatur mit bemerkenswerter Stabilität aufrechtzuerhalten.

Die Isolierung und Lüftungsöffnungen

Die Kammer ist von dicken Schichten feuerfester Isolierung umgeben, um Wärmeverlust zu verhindern. Dadurch kann der Ofen seine maximale Temperatur schnell (oft in etwa einer Stunde) erreichen und diese mit weniger Energie halten.

Luftansaug- und Auslassöffnungen ermöglichen die Kontrolle der Atmosphäre in der Kammer, was für Prozesse erforderlich ist, die spezifische oxidative oder andere atmosphärische Bedingungen erfordern.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie sehr effektiv sind, sind Muffelöfen nicht die universelle Lösung für jede Erwärmungsanwendung. Ihr Design bringt spezifische Kompromisse mit sich.

Elektrische Abhängigkeit

Der Ofen ist vollständig von einer stabilen Stromversorgung abhängig. Im Gegensatz zu brennstoffbetriebenen Öfen kann er nicht in netzunabhängigen oder strominstabilen Umgebungen betrieben werden.

Einschränkungen bei Maßstab und Volumen

Muffelöfen sind typischerweise für Laboranwendungen oder die industrielle Fertigung kleiner Chargen konzipiert. Ihr Design für Präzision und Reinheit lässt sich nicht effizient auf riesige Betriebe wie das Schmelzen von Tonnen von Erz skalieren, für die größere Öfen mit direkter Befeuerung erforderlich sind.

Verschleißteile

Die Heizelemente arbeiten unter extremer thermischer Belastung und verschleißen mit der Zeit. Sie sind Verbrauchsteile, die eine regelmäßige Überprüfung und einen Austausch erfordern, was ein wichtiger Wartungsaspekt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Muffelofens sollte auf Ihren spezifischen Verarbeitungszielen basieren.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Die kontaminationsfreie Umgebung der Muffelkammer ist ihr größter Vorteil und gewährleistet die Integrität von Proben für TGA, Veraschung oder Materialwissenschaftliche Forschung.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Wiederholbarkeit liegt: Das digitale Steuerungssystem und die schnellen Heizzyklen sind ideal für Produktionsabläufe wie Wärmebehandlung, Abschrecken oder Tempern kleiner Teile, bei denen Konsistenz von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Moderne Designs bieten eine ausgezeichnete Energieeffizienz und Prozessautomatisierung, was sie zu einem kostengünstigen Werkzeug für eine Vielzahl von Standard-Wärmebehandlungsaufgaben macht.

Wenn Sie das Prinzip der kontrollierten, indirekten Wärme verstehen, können Sie den Muffelofen zuversichtlich nutzen, um die Präzision und Effizienz Ihrer Arbeit zu steigern.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Wie es den Workflow optimiert |

|---|---|

| Schnelles Aufheizen | Reduziert die Prozesszeit und ermöglicht schnellere Zyklen und einen höheren Durchsatz in Laboren und der Produktion. |

| Präzise Temperaturkontrolle | Gewährleistet wiederholbare Ergebnisse, minimiert Fehler und verbessert die Konsistenz bei empfindlichen Experimenten. |

| Kontaminationsfreie Umgebung | Schützt die Probenreinheit, unerlässlich für analytische Aufgaben wie Veraschung und Materialforschung. |

Sind Sie bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Verarbeitungsworkflow optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten