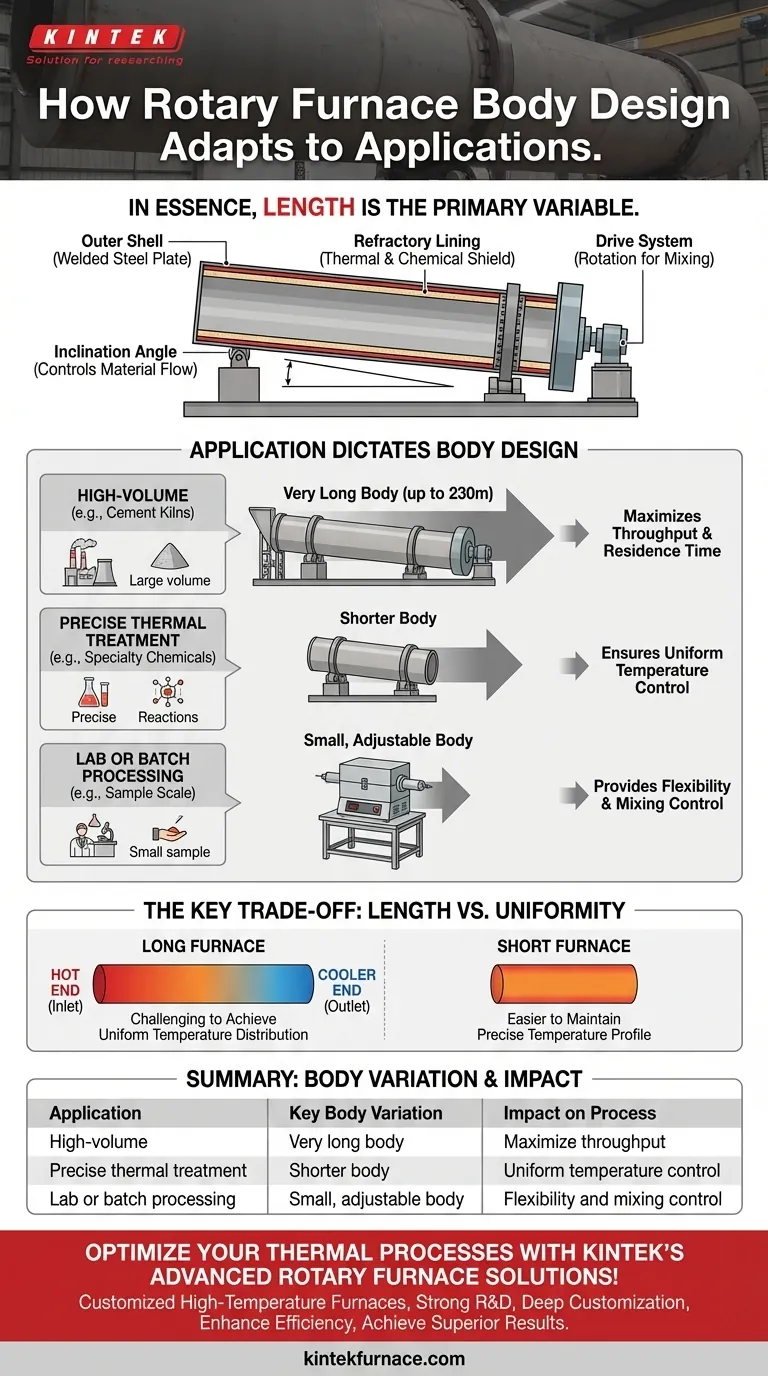

Im Wesentlichen unterscheidet sich der Körper eines Drehrohrofens je nach Anwendung hauptsächlich durch seine Länge. Während die grundlegende Konstruktion eine zylindrische Hülle aus verschweißtem Stahlblech bleibt, wird seine Länge dramatisch skaliert – von kleinen Laborröhren bis hin zu riesigen Öfen von bis zu 230 Metern Länge –, um den erforderlichen Materialdurchsatz und die Prozesszeit für eine bestimmte industrielle Aufgabe zu erreichen.

Die Gestaltung des Drehrohrofengehäuses ist eine direkte Widerspiegelung der physikalischen und chemischen Anforderungen des Prozesses, den es ausführen muss. Seine Länge und Neigung sind keine willkürlichen Größen; sie sind präzise konstruierte Variablen, die die Verweilzeit des Materials und die Hitzeexposition steuern und einen grundlegenden Kompromiss zwischen Produktionsmaßstab und Prozessgleichmäßigkeit darstellen.

Den Drehrohrofen entschlüsseln

Um zu verstehen, wie sich der Ofenkörper anpasst, müssen wir zunächst seine Rolle im größeren System erkennen. Er ist das strukturelle Gerüst, das den gesamten thermischen Prozess umschließt und ermöglicht.

Die Außenhülle: Das strukturelle Rückgrat

Der Ofenkörper selbst ist ein zylindrisches Rohr oder eine Tonne, die aus verschweißtem Stahlblech gefertigt ist. Diese Stahlhülle bietet die mechanische Festigkeit, um weite Strecken zu überspannen, der Rotation standzuhalten und das immense Gewicht seiner inneren Komponenten sowie des zu verarbeitenden Materials zu tragen.

Die innere Auskleidung: Der thermische und chemische Schutzschild

Im Inneren des Stahlkörpers befindet sich eine feuerfeste Auskleidung. Diese Schicht, die aus hitzebeständigen Ziegeln, Zement oder gießbaren Materialien besteht, erfüllt zwei kritische Funktionen: Sie isoliert die Stahlhülle von extremen Innentemperaturen und schützt sie vor chemischer Korrosion durch die Prozessmaterialien. Der Körper hält die Auskleidung, aber die Auskleidung bestimmt die thermischen und chemischen Grenzen des Ofens.

Das Antriebssystem: Ermöglichung des Prozesses

Der gesamte Ofenkörper wird durch ein Antriebsrad oder ein System angetriebener Rollen gedreht. Diese Drehung ist fundamental, da sie das Material wälzt und so eine gleichmäßige Durchmischung und eine gleichmäßige Exposition gegenüber der Wärmequelle gewährleistet. Die Drehgeschwindigkeit ist oft variabel und bietet eine zusätzliche Ebene der Prozesskontrolle.

Wie die Anwendung das Körperdesign bestimmt

Die spezifischen Anforderungen einer Anwendung – wie Trocknung, Kalzinierung oder Müllverbrennung – beeinflussen direkt die physikalischen Abmessungen und die Ausrichtung des Ofenkörpers.

Länge und Durchsatz

Die Länge des Ofens wird durch den Maßstab und die erforderliche Verweilzeit bestimmt. Ein groß angelegter, kontinuierlicher Prozess wie die Zementherstellung erfordert einen extrem langen Ofen, um ein hohes Materialvolumen zu verarbeiten. Je länger der Ofen, desto mehr Zeit verbringt das Material im Inneren, was langsamere, gründlichere Reaktionen oder Trocknungen ermöglicht.

Neigungswinkel

Drehrohröfen sind fast immer in einem leichten Winkel montiert. Diese Neigung führt in Kombination mit der Drehung dazu, dass das Material, das am oberen Ende eingeführt wird, allmählich zum Austragsende wandert. Die Anpassung dieses Winkels ist eine wichtige Designentscheidung, die die Geschwindigkeit steuert, mit der sich das Material bewegt, was sich direkt auf seine Verweilzeit in der Hitzezone auswirkt.

Den wichtigsten Kompromiss verstehen: Länge vs. Gleichmäßigkeit

Die Entscheidung für einen langen Ofenkörper ist nicht ohne Konsequenzen. Die größte Herausforderung besteht darin, die Prozesskontrolle über einen großen Bereich aufrechtzuerhalten.

Die Herausforderung langer Öfen

Obwohl ein Ofen bis zu 230 Meter lang sein kann, ist es außergewöhnlich schwierig, eine gleichmäßige Temperaturverteilung über seine gesamte Länge zu erreichen. Die Wärme wird typischerweise an einem Ende eingeleitet, wodurch ein natürlicher Temperaturgradient vom heißen Ende zum kühleren Ende entsteht.

Warum Gleichmäßigkeit wichtig ist

Bei einigen Schüttgutprozessen wie der Trocknung oder einfachen Erhitzung ist ein Temperaturgradient akzeptabel oder sogar wünschenswert. Bei empfindlichen chemischen Reaktionen, die ein präzises Temperaturprofil erfordern, kann die Ungleichmäßigkeit eines sehr langen Ofens jedoch zu einer inkonsistenten Produktqualität führen.

Den Ofenkörper an Ihr Prozessziel anpassen

Die Wahl des richtigen Designs erfordert die Abwägung des Bedarfs an Durchsatz gegenüber dem Bedarf an Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Verarbeitung liegt (z. B. Zementöfen): Sie benötigen einen sehr langen, leicht geneigten Ofenkörper, um die Verweilzeit und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der präzisen thermischen Behandlung liegt (z. B. Spezialchemikalien, Pyrolyse): Ein kürzerer Ofenkörper ist überlegen, da er eine viel engere und gleichmäßigere Temperaturkontrolle im gesamten Brennraum ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Materialmischung und Hitzeexposition im Labor- oder Batch-Betrieb liegt: Ein kleinerer Rotationsrohr-Ofen, der möglicherweise eine stärkere Neigung aufweist oder sogar horizontal arbeitet, bietet Flexibilität und Kontrolle für Arbeiten im Probenmaßstab.

Letztendlich wird der Ofenkörper als direkte Lösung für die spezifischen Zeit-, Temperatur- und Volumenanforderungen Ihrer Zielanwendung konstruiert.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Körpervariation | Auswirkung auf den Prozess |

|---|---|---|

| Großvolumig (z. B. Zementöfen) | Sehr langer Körper (bis zu 230 m) | Maximiert Durchsatz und Verweilzeit |

| Präzise thermische Behandlung (z. B. Spezialchemikalien) | Kürzerer Körper | Gewährleistet gleichmäßige Temperaturkontrolle |

| Labor- oder Batch-Verarbeitung | Kleiner, verstellbarer Körper | Bietet Flexibilität und Mischkontrolle |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung herausragender F&E-Leistungen und der hausinternen Fertigung beliefern wir diverse Labore mit Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur tiefgreifenden Anpassung unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung