Bei der Plasma Enhanced Chemical Vapor Deposition (PECVD) ist die Erhöhung der HF-Leistung eine primäre Methode zur Steuerung Ihres Prozesses, die sowohl die Abscheidungsrate des Films als auch dessen endgültige Qualität direkt beeinflusst. Eine höhere Leistung erhöht die Energie des Plasmas, was gleichzeitig die Rate des Filmwachstums beschleunigt und die Energie des Ionenbeschusses erhöht, was zu einer dichteren, robusteren Filmstruktur führt. Diese Beziehung ist jedoch nicht linear und beinhaltet kritische Kompromisse.

Die zentrale Herausforderung besteht darin, dass die HF-Leistung kein Einzelzweck-Regler ist. Sie steuert zwei unterschiedliche physikalische Effekte: die Erzeugung reaktiver Spezies, die die Abscheidungsgeschwindigkeit antreiben, und die Ionenenergie, die die Filmdichte und -spannung bestimmt. Die Beherrschung Ihres PECVD-Prozesses erfordert das Ausbalancieren dieser beiden Effekte, um Ihr spezifisches Ziel zu erreichen.

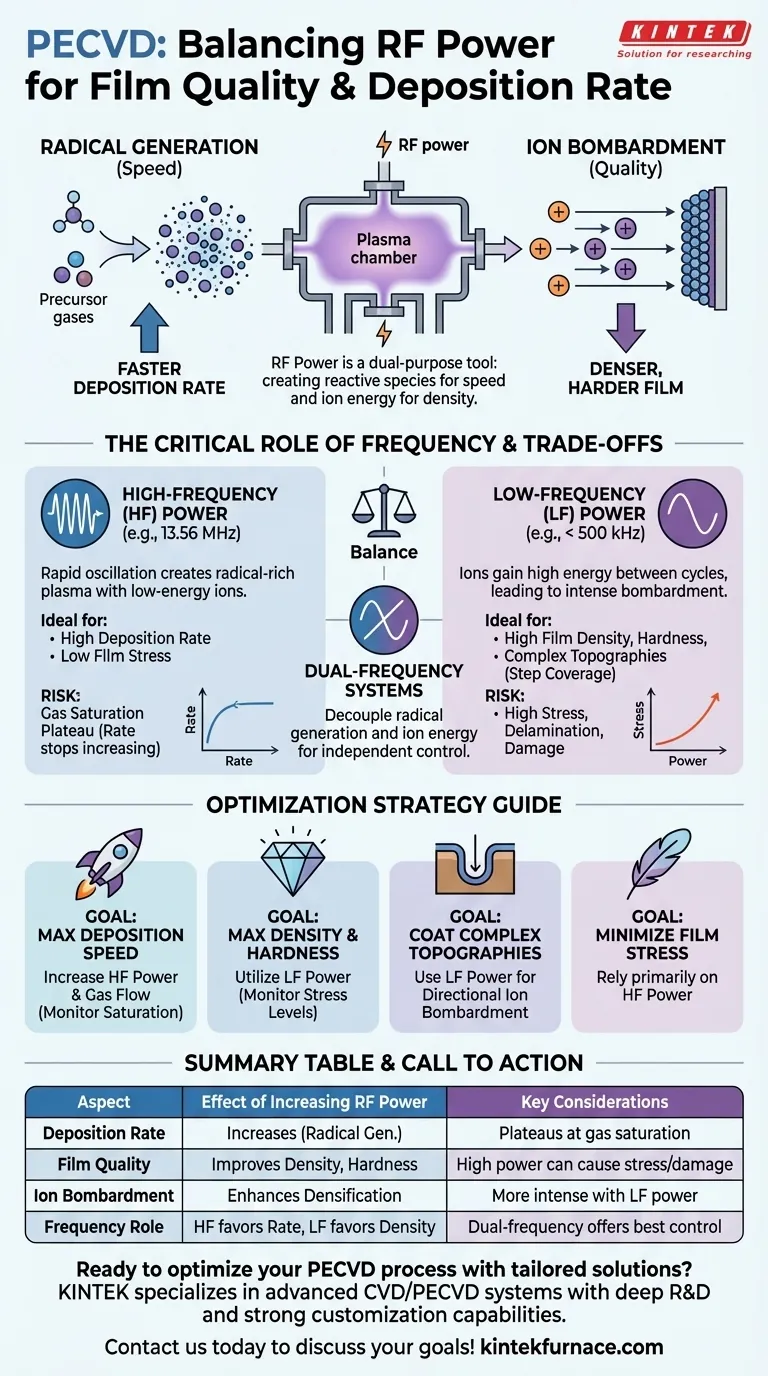

Die doppelte Rolle der HF-Leistung im Plasma

HF-Leistung ist der Motor des PECVD-Prozesses. Zu verstehen, wie sie das Plasma energetisiert, ist der Schlüssel zur Beeinflussung des Ergebnisses. Sie erfüllt zwei kritische Funktionen gleichzeitig.

Steuerung der Abscheidungsrate durch Radikalbildung

Der Hauptzweck des Plasmas ist es, stabile Precursor-Gase in hochreaktive chemische Spezies, bekannt als freie Radikale, zu zerlegen.

Diese Radikale sind die wesentlichen Bausteine für den Film. Die Erhöhung der HF-Leistung führt mehr Energie in das Plasma ein, was zu häufigeren und energischeren Kollisionen führt. Dies erhöht die Konzentration freier Radikale, was wiederum die Rate erhöht, mit der sie auf dem Substrat ankommen und sich verbinden, wodurch das Filmwachstum beschleunigt wird.

Verbesserung der Filmqualität durch Ionenbeschuss

Zusätzlich zu neutralen Radikalen erzeugt das Plasma auch positive Ionen. Das durch die HF-Leistung erzeugte elektrische Feld beschleunigt diese Ionen in Richtung des Substrats, das typischerweise auf einem anderen Potenzial gehalten wird.

Dieser Prozess, bekannt als Ionenbeschuss, wirkt wie ein mikroskopischer Hammer, der die Atome des wachsenden Films verdichtet. Diese physikalische Verdichtung verbessert wichtige Materialeigenschaften wie Härte, Brechungsindex und chemische Beständigkeit. Eine höhere HF-Leistung führt im Allgemeinen zu einer höheren Ionenenergie und einem dichteren, qualitativ hochwertigeren Film.

Erreichen des Punktes des abnehmenden Ertrags

Die Leistung unbegrenzt zu erhöhen, ist keine praktikable Strategie. Sie werden schnell auf physikalische Grenzen und schädliche Nebenwirkungen stoßen, die Ihre Ergebnisse beeinträchtigen können.

Das Plateau der Abscheidungsrate

Die Zunahme der Abscheidungsrate mit der Leistung ist nicht unendlich. Bei einem bestimmten Leistungsniveau haben Sie fast alle verfügbaren Precursor-Gase in Radikale dissoziiert.

Sobald das Reaktionsgas vollständig ionisiert und die Radikale gesättigt sind, wird das Hinzufügen weiterer Leistung keine weiteren Bausteine erzeugen. An diesem Punkt wird die Abscheidungsrate ein Plateau erreichen. Der Prozess wird "massentransportbegrenzt", was bedeutet, dass die Rate nun durch die Flussrate des Precursor-Gases in die Kammer begrenzt wird, nicht durch die Leistung.

Die Spannungs- und Schadensschwelle

Während der Ionenbeschuss für die Verdichtung vorteilhaft ist, kann übermäßige Energie zerstörerisch sein. Sehr hohe Leistungsniveaus führen zu intensivem Beschuss, der hohe Druckspannungen im Film hervorrufen und möglicherweise zu Delaminierung oder Rissbildung führen kann.

In extremen Fällen kann die Ionenenergie hoch genug werden, um Atome physisch vom wachsenden Film zu zerstäuben, seine Struktur zu beschädigen und sogar die Netto-Abscheidungsrate zu verlangsamen.

Verständnis der Kompromisse: Der kritische Einfluss der Frequenz

Die wichtigste Nuance bei der Steuerung der HF-Leistung ist das Verständnis der Rolle der Frequenz. Das Verhalten des Plasmas ändert sich dramatisch je nach verwendeter Frequenz, da diese bestimmt, wie effektiv Ionen auf das elektrische Feld reagieren können.

Hochfrequenz (HF) Leistung (z.B. 13,56 MHz)

Bei hohen Frequenzen oszilliert das elektrische Feld zu schnell, als dass die schweren Ionen zwischen den Zyklen vollständig beschleunigen könnten. Das Ergebnis ist ein Plasma, das reich an freien Radikalen ist, aber mit relativ niedrigenergetischem Ionenbeschuss.

HF-Leistung ist daher ideal für Prozesse, bei denen das Hauptziel eine hohe Abscheidungsrate bei minimaler induzierter Filmspannung ist.

Niederfrequenz (NF) Leistung (z.B. < 500 kHz)

Bei niedrigeren Frequenzen haben die Ionen während jedes Zyklus genügend Zeit, um auf sehr hohe Energien zu beschleunigen, bevor sie auf das Substrat treffen. Dies führt zu intensivem, hochenergetischem Ionenbeschuss.

NF-Leistung ist überlegen, um außergewöhnlich dichte und harte Filme zu erzeugen. Sie ist auch entscheidend für die Beschichtung komplexer Topographien, da die hochgerichteten Ionen die "Stufenabdeckung" in tiefe Gräben und Strukturen verbessern. Der Kompromiss ist oft eine geringere Abscheidungsrate und eine deutlich höhere Filmspannung.

Die Leistung von Doppelfrequenzsystemen

Viele fortschrittliche PECVD-Systeme verwenden eine Mischung aus HF- und NF-Leistung. Dieser Ansatz entkoppelt die Radikalbildung von der Ionenenergie und bietet eine unabhängige Steuerung. Die HF-Leistung sorgt für eine hohe Dichte an Radikalen für eine schnelle Abscheidungsrate, während die NF-Leistung verwendet wird, um die Ionenbeschussenergie präzise abzustimmen, um die gewünschte Filmdichte und -spannung zu erreichen.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung Ihrer PECVD-Rezeptur erfordert die Abstimmung Ihrer HF-Leistungsstrategie auf Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsgeschwindigkeit liegt: Erhöhen Sie die HF-Leistung und den Precursor-Gasfluss, aber überwachen Sie das Sättigungsplateau, bei dem weitere Leistungserhöhungen keinen Nutzen mehr bieten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchsten Filmdichte und -härte liegt: Verwenden Sie niederfrequente (NF) Leistung, um die Ionenbeschussenergie zu erhöhen, achten Sie jedoch darauf, keine übermäßige Filmspannung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Topographien (wie Gräben) liegt: Niederfrequente (NF) Leistung ist überlegen, da der gerichtete Ionenbeschuss die Stufenabdeckung verbessert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Filmspannung liegt: Verlassen Sie sich hauptsächlich auf Hochfrequenz-(HF)-Leistung, die effizient Radikale erzeugt, ohne übermäßige Ionenenergie.

Indem Sie HF-Leistung und Frequenz als präzise Werkzeuge zur Abstimmung der Radikalbildung und Ionenenergie betrachten, können Sie von einfachen Rezepturen zu einer vorhersehbaren Materialentwicklung übergehen.

Übersichtstabelle:

| Aspekt | Auswirkung einer erhöhten HF-Leistung | Wichtige Überlegungen |

|---|---|---|

| Abscheidungsrate | Erhöht sich aufgrund höherer Radikalkonzentration | Erreicht ein Plateau, wenn das Precursor-Gas gesättigt ist |

| Filmqualität | Verbessert Dichte, Härte und chemische Beständigkeit | Hohe Leistung kann Spannung, Delaminierung oder Beschädigung verursachen |

| Ionenbeschuss | Verbessert die Filmdichte | Intensiver bei niederfrequenter Leistung; kann bei Extremen zerstörerisch sein |

| Rolle der Frequenz | Hohe Frequenz begünstigt die Abscheidungsrate; niedrige Frequenz begünstigt die Filmdichte | Doppelfrequenzsysteme bieten unabhängige Steuerung zur Optimierung |

Bereit, Ihren PECVD-Prozess mit maßgeschneiderten Lösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche CVD/PECVD-Systeme und nutzt unsere umfassende F&E und hauseigene Fertigung, um Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen und mehr zu liefern. Unsere starken Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und die Filmqualität und Abscheidungseffizienz verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen