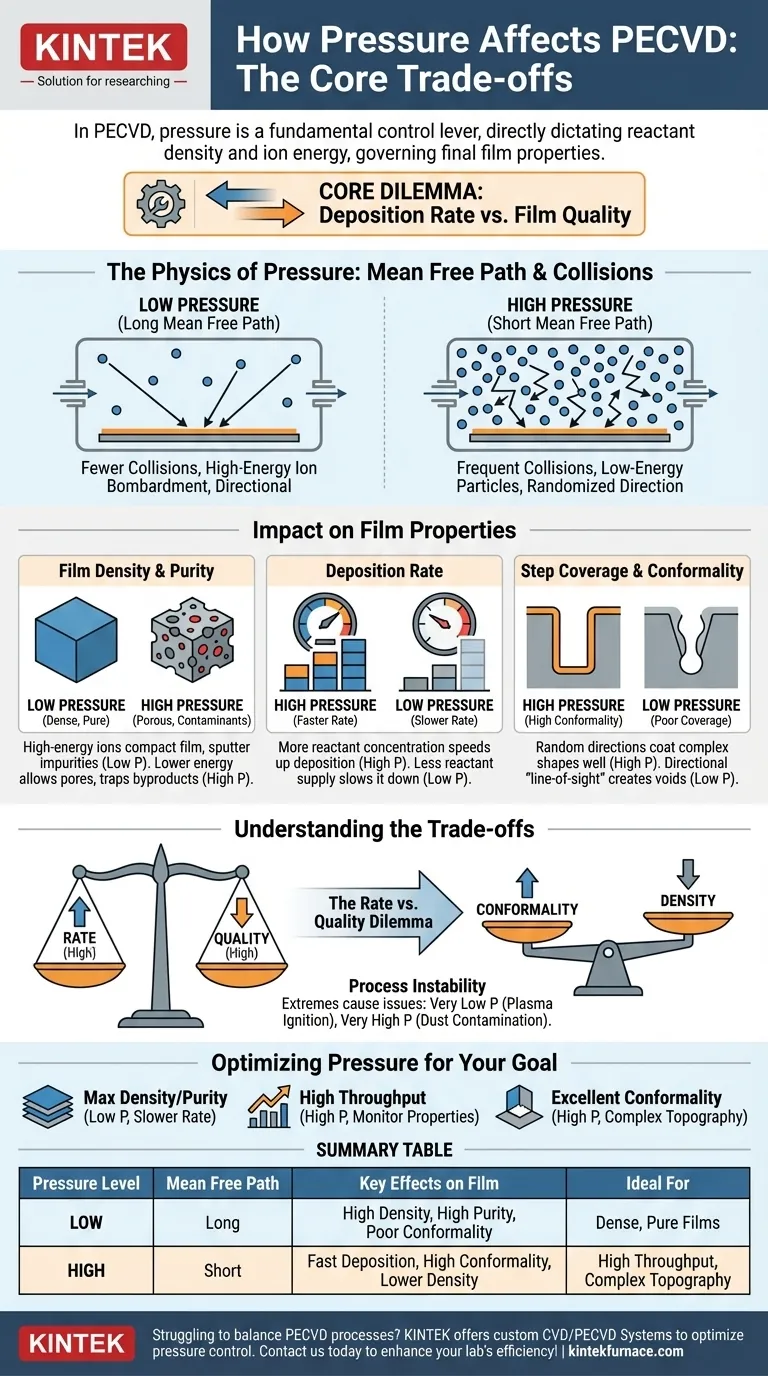

Bei jedem PECVD-Prozess ist der Kammerdruck ein grundlegender Steuerungshebel. Er bestimmt direkt die Dichte der Reaktantenmoleküle und die Energie der Ionen im Plasma, was wiederum die endgültigen Eigenschaften des abgeschiedenen Films steuert. Eine Senkung des Drucks vergrößert den Abstand, den Teilchen vor einer Kollision zurücklegen, was zu einem energiereicheren Ionenbeschuss führt, der die Filmdichte verbessern kann, während ein höherer Druck die Abscheidungsrate erhöht, aber oft zu poröseren Filmen führt.

Das Kernproblem bei der PECVD-Druckregelung ist ein Kompromiss zwischen Abscheidungsrate und Filmqualität. Hoher Druck begünstigt eine schnellere Abscheidung, während niedriger Druck eine langsamere Abscheidung fördert, die Filme mit höherer Dichte und Reinheit ergeben kann.

Die Physik des Drucks: Mittlere freie Weglänge und Kollisionen

Um einen PECVD-Prozess zu steuern, müssen Sie zunächst verstehen, wie sich der Druck auf das Verhalten von Teilchen in der Reaktionskammer auswirkt. Das zentrale Konzept ist die mittlere freie Weglänge.

Definition der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Teilchen – sei es ein Ion, ein Elektron oder ein neutrales Gasmolekül – zurücklegt, bevor es mit einem anderen Teilchen kollidiert.

Der Druck ist umgekehrt proportional zur mittleren freien Weglänge. Wenn Sie den Druck senken, entfernen Sie Teilchen aus der Kammer, wodurch sich der durchschnittliche Abstand zwischen ihnen vergrößert und somit die mittlere freie Weglänge verlängert wird.

Die Auswirkungen von niedrigem Druck (lange mittlere freie Weglänge)

Bei niedrigem Druck erfahren Reaktantenmoleküle und Ionen auf ihrem Weg zum Substrat weniger Kollisionen.

Dies ermöglicht es den Ionen, im Plasma-Sheath auf höhere kinetische Energien zu beschleunigen, bevor sie auf die Oberfläche treffen. Das Ergebnis ist ein hochgradig gerichteter, energiereicher Beschuss des wachsenden Films.

Die Auswirkungen von hohem Druck (kurze mittlere freie Weglänge)

Bei hohem Druck ist die Kammer mit Teilchen überfüllt, was zu einer sehr kurzen mittleren freien Weglänge führt.

Ionen und Reaktantenvorläufer kollidieren häufig, verlieren Energie und ihre Bewegungsrichtung wird zufällig. Dies reduziert die Energie der auf das Substrat treffenden Teilchen und führt zu viel variableren Einfallswinkeln.

Wie Druck die Filmeigenschaften direkt beeinflusst

Das Verständnis der mittleren freien Weglänge ermöglicht es uns vorherzusagen, wie sich der Druck auf die kritischen Eigenschaften Ihres abgeschiedenen Materials auswirkt.

Filmdichte und Reinheit

Prozesse bei niedrigem Druck erzeugen dichtere, reinere Filme. Der energiereiche Ionenbeschuss wirkt wie ein mikroskopischer Hammer, der die abgeschiedenen Atome physisch verdichtet und schwach gebundene Atome oder Verunreinigungen heraussputtert.

Im Gegensatz dazu führen Prozesse bei hohem Druck oft zu Filmen geringerer Dichte mit mehr Verunreinigungen. Die Abscheidung mit geringerer Energie lässt porösere Mikrostrukturen zu und kann Nebenprodukte (wie Wasserstoff in Siliziumnitridfilmen) im Material einschließen.

Abscheidungsrate

Die Abscheidungsrate wird stark von der Konzentration der Reaktionsgase beeinflusst.

Höherer Druck bedeutet, dass mehr Vorläufermoleküle für die Reaktion zur Verfügung stehen, was fast immer zu einer schnelleren Abscheidungsrate führt. Die Senkung des Drucks reduziert das Angebot an Reaktanten und verlangsamt den Prozess.

Schichtabdeckung und Konformität

Konformität beschreibt, wie gleichmäßig ein Film eine Oberfläche mit komplexer Topographie, wie Gräben oder Stufen, beschichtet.

Prozesse bei hohem Druck, mit ihren häufigen Kollisionen und zufälligen Teilchenrichtungen, sind überlegen, um eine hohe Konformität zu erzielen. Die Reaktanten treffen aus vielen Winkeln ein und können so die Seitenwände effektiv beschichten.

Prozesse bei niedrigem Druck sind stark gerichtet („Sichtlinienprinzip“) und erzeugen typischerweise eine schlechte Stufenabdeckung, was zu Hohlräumen oder „Schlüssellöchern“ in tiefen Strukturen führt.

Die Kompromisse verstehen

Bei der Wahl des Drucks geht es nicht darum, eine einzige „beste“ Einstellung zu finden, sondern darum, eine Reihe kritischer Kompromisse zu managen.

Das Dilemma zwischen Rate und Qualität

Dies ist der häufigste Kompromiss. Das Streben nach einer höheren Abscheidungsrate bei erhöhtem Druck geht oft direkt auf Kosten der Filmqualität, insbesondere der Dichte und Reinheit.

Das Problem zwischen Konformität und Dichte

Um eine ausgezeichnete Stufenabdeckung zu erreichen, ist die zufällige, energiearme Abscheidung erforderlich, die für hohe Drücke charakteristisch ist. Um jedoch eine hohe Filmdichte zu erreichen, ist der energiereiche Beschuss erforderlich, der für niedrige Drücke charakteristisch ist. Sie müssen das eine dem anderen vorziehen.

Prozessinstabilität

Druckextreme führen zu eigenen Problemen. Sehr niedrige Drücke können die Zündung oder Aufrechterhaltung des Plasmas erschweren. Sehr hohe Drücke können dazu führen, dass Vorläufer in der Gasphase reagieren, bevor sie das Substrat erreichen, wodurch Staubpartikel entstehen, die die Kammer und den Wafer kontaminieren.

Druckoptimierung für Ihr spezifisches Ziel

Es gibt keine universelle Druckeinstellung für PECVD. Der optimale Parameter hängt vollständig vom gewünschten Ergebnis für Ihren Film ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte und Reinheit liegt: Entscheiden Sie sich für einen niedrigeren Druckbereich, um die Energie des Ionenbeschusses zu erhöhen, aber seien Sie auf eine deutlich geringere Abscheidungsrate gefasst.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Abscheidungsrate liegt: Verwenden Sie höhere Drücke, um die Reaktantenkonzentration zu erhöhen, aber Sie müssen Filmeigenschaften wie Dichte und Spannung überwachen, um sicherzustellen, dass sie innerhalb akzeptabler Grenzen bleiben.

- Wenn Ihr Hauptaugenmerk auf ausgezeichneter Konformität über komplexer Topographie liegt: Ein Prozess mit höherem Druck ist erforderlich, um oberflächenreaktionsbegrenztes Wachstum zu fördern und Abschattungseffekte zu reduzieren.

Letztendlich bedeutet die Beherrschung der Druckregelung, diese konkurrierenden Faktoren bewusst auszugleichen, um Ihre spezifischen Filmanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Druckniveau | Mittlere freie Weglänge | Wesentliche Auswirkungen auf den Film | Ideal für |

|---|---|---|---|

| Niedrig | Lang | Hohe Dichte, hohe Reinheit, schlechte Konformität | Dichte, reine Filme |

| Hoch | Kurz | Schnelle Abscheidung, hohe Konformität, geringere Dichte | Hoher Durchsatz, komplexe Topographie |

Sie haben Schwierigkeiten, Abscheidungsrate und Filmqualität bei Ihren PECVD-Prozessen auszugleichen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was Ihnen hilft, die Druckregelung für überlegene Filmeigenschaften zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen