Ein Muffelofen in Industriequalität erleichtert die Katalysatoraktivierung, indem er eine stabile, hochtemperaturige oxidative Umgebung bereitstellt, die für die Dehydrierung und Zersetzung von Katalysatorvorläufern unerlässlich ist. Dieses Gerät, das typischerweise bei etwa 500 °C arbeitet, treibt die kritische chemische Umwandlung von Metallsalzen in stabile Metalloxidphasen in einer Luftatmosphäre voran.

Kernbotschaft Der Muffelofen ist die treibende Kraft für die strukturelle Umwandlung bei der Katalysatorherstellung. Durch die Aufrechterhaltung eines hochpräzisen Temperaturfeldes gewährleistet er die gleichmäßige Zersetzung der Vorläufer, fixiert die aktiven Metallkomponenten auf ihren Trägermaterialien und etabliert die Porosität, die für eine hohe katalytische Leistung erforderlich ist.

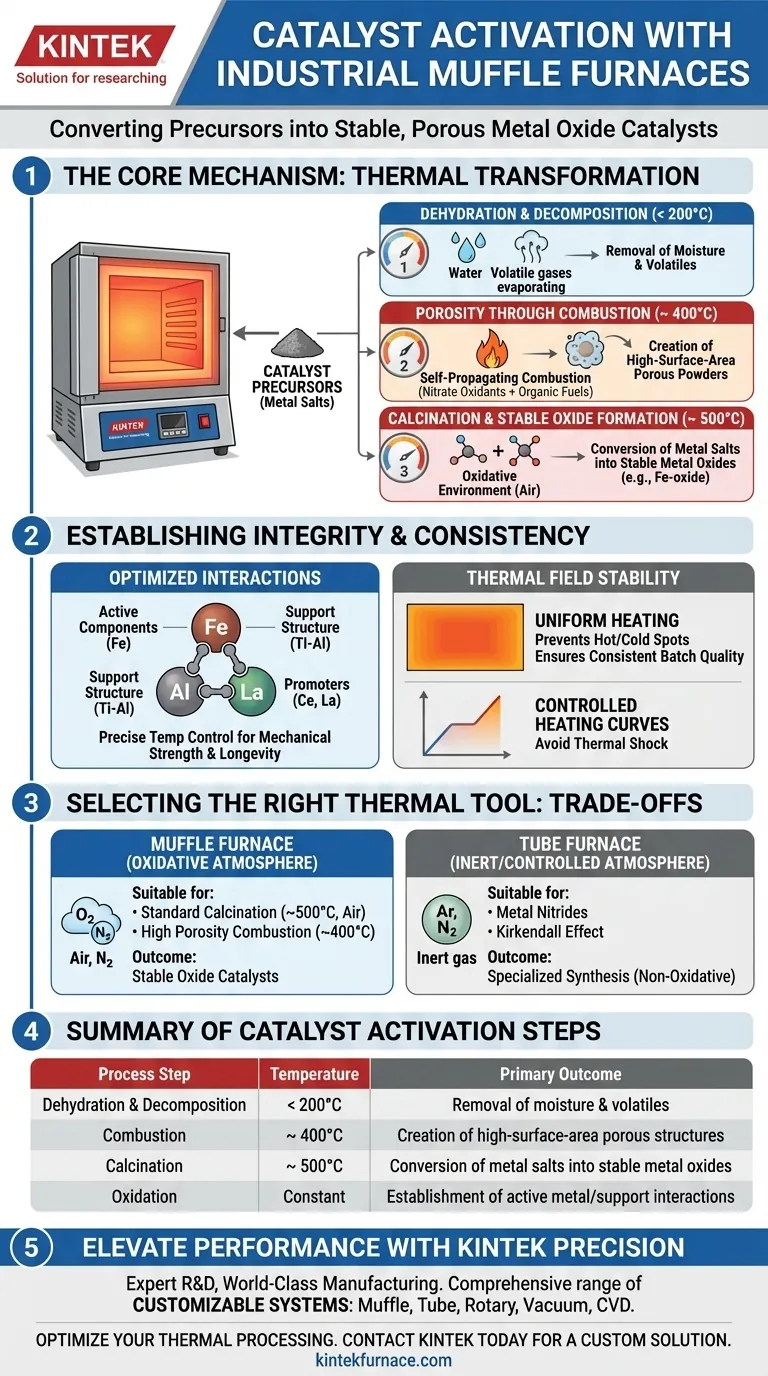

Der Mechanismus der chemischen Umwandlung

Dehydrierung und Zersetzung

Die Hauptfunktion des Muffelofens während der Aktivierung ist die Steuerung des thermischen Abbaus von Vorläufermaterialien.

Wenn der Ofen das Material aufheizt, typischerweise auf etwa 500 °C, entfernt er Feuchtigkeit (Dehydrierung) und zersetzt Metallsalze. Dieser Prozess entfernt effektiv flüchtige Komponenten und hinterlässt die gewünschten aktiven Phasen.

Bildung stabiler Metalloxide

Die oxidative Umgebung (Luft) im Ofen ist entscheidend für die Phasenumwandlung.

Sie treibt die Umwandlung instabiler Vorläufer in stabile Metalloxidphasen voran. Diese chemische Verschiebung ist der grundlegende Schritt, der eine rohe chemische Mischung in ein funktionelles katalytisches Material verwandelt.

Etablierung der strukturellen Integrität

Optimierung der Komponentenwechselwirkungen

Eine hochpräzise Temperaturregelung ermöglicht die Entwicklung idealer Wechselwirkungen zwischen den verschiedenen Bestandteilen des Katalysators.

Insbesondere steuert sie die Bindung zwischen aktiven Komponenten (wie Eisen/Fe), der Trägerstruktur (Titan-Aluminium/Ti-Al) und Promotoren wie Cer oder Lanthan. Diese Wechselwirkungen bestimmen die mechanische Festigkeit und die chemische Langlebigkeit des Endprodukts.

Erzeugung von Porosität durch Verbrennung

Bei bestimmten Herstellungsverfahren löst der Muffelofen selbstlaufende Verbrennungsreaktionen aus.

Durch Aufheizen auf etwa 400 °C initiiert der Ofen eine Reaktion zwischen Nitrat-Oxidationsmitteln und organischen Brennstoffen. Die gleichmäßige Erwärmung stellt sicher, dass diese Redoxreaktion schnell und intensiv abläuft und Gase freisetzt, die hochporöse Pulver mit großer Oberfläche erzeugen.

Konsistenz und Stabilität

Stabilität des Temperaturfeldes

Die Qualität eines Katalysators wird durch seine Konsistenz über verschiedene Produktionschargen hinweg definiert.

Der Muffelofen bietet eine ausgezeichnete Stabilität des Temperaturfeldes, die sicherstellt, dass jeder Teil der Charge exakt die gleiche thermische Behandlung erhält. Dies verhindert "Hot Spots" oder "Cold Spots", die zu ungleichmäßiger Aktivierung oder strukturellen Defekten führen könnten.

Kontrollierte Heizkurven

Labor- und industrielle Muffelöfen verwenden voreingestellte Temperaturkurven zur Steuerung der Änderungsrate.

Durch Befolgen eines strengen Heizprofils ermöglicht das Gerät die schrittweise Bildung spezifischer aktiver Zentren und Skelettstrukturen. Dieses kontrollierte Aufheizen ist entscheidend, um thermischen Schock oder einen vorzeitigen strukturellen Kollaps zu verhindern.

Abwägungen verstehen

Oxidative vs. inerte Atmosphären

Es ist wichtig, den Muffelofen von anderen thermischen Geräten wie Rohröfen zu unterscheiden.

Muffelöfen sind für oxidative Prozesse in Luft konzipiert. Wenn Ihre Katalysatoraktivierung eine kontrollierte inerte Atmosphäre (wie Argon) erfordert, um spezifische Phänomene wie den Kirkendall-Effekt auszulösen oder Metallnitride zu bilden, ist ein Muffelofen nicht das richtige Werkzeug. Diese Prozesse erfordern im Allgemeinen die abgedichtete Umgebung eines Rohrofens.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Katalysatoraktivierung zu gewährleisten, stimmen Sie Ihre Geräteauswahl auf Ihre spezifischen chemischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Standardkalzinierung liegt: Verwenden Sie einen Muffelofen, um Metallsalze in Luft bei ca. 500 °C in Oxide umzuwandeln und eine stabile Komponentenwechselwirkung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Porosität durch Verbrennung liegt: Verwenden Sie einen Muffelofen bei ca. 400 °C, um gleichmäßige Redoxreaktionen auszulösen, die Pulver mit großer Oberfläche erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unter Inertgasatmosphäre liegt: Verwenden Sie keinen Muffelofen; wechseln Sie zu einem Rohrofen, um Oxidation zu verhindern und spezifische Migrationseffekte zu ermöglichen.

Der Muffelofen ist das definitive Werkzeug, um die strukturelle und chemische Konsistenz zu gewährleisten, die für Hochleistungsoxidkatalysatoren erforderlich ist.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Hauptziel |

|---|---|---|

| Dehydrierung | < 200 °C | Entfernung von Feuchtigkeit und flüchtigen Bestandteilen |

| Verbrennung | ~400 °C | Erzeugung hochporöser Strukturen mit großer Oberfläche |

| Kalzinierung | ~500 °C | Umwandlung von Metallsalzen in stabile Metalloxide |

| Oxidation | Konstant | Etablierung von aktiven Metall/Träger-Wechselwirkungen |

Steigern Sie Ihre Katalysatorleistung mit KINTEK Precision

Konsistenz ist das Markenzeichen von Hochleistungskatalysatoren. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Aktivierungsprotokolle zu erfüllen. Ob Sie präzise Temperaturfelder für die Oxidation oder kontrollierte Atmosphären für die spezielle Synthese benötigen, unsere Labor-Hochtemperaturöfen bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche gängigen Transportmethoden werden in Muffelöfen verwendet? Wählen Sie das richtige System für Ihr Labor

- Wie wird ein Muffelofen zur Bestimmung des Glasfasergehalts in GFPP verwendet? Präzisionskalzinierung erklärt

- Wozu dient ein Muffelofen in einem Labor? Erzielen präziser Hochtemperaturumwandlungen

- Welche Rolle spielt eine Kammer-Muffelofen bei der primären Temperung von T-SACs? Erzielung einer präzisen Gradientenzerlegung

- Was sollte getan werden, bevor ein Muffelofen zum ersten Mal oder nach einer langen Stillstandszeit verwendet wird? Leitfaden zur wesentlichen Vorbrennung

- Welche Bedeutung hat die Verwendung eines Muffelofens zur Bestimmung des Aschegehalts von Biokohle? Master Material Performance

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Erzielen Sie eine präzise, kontaminationsfreie Hochtemperaturregelung

- Welche Rolle spielt eine Muffelofen bei der thermischen Modifizierung von Holz? Optimierung der Haltbarkeit von Daniellia oliveri