Ein effizientes Kühlsystem ist ein Eckpfeiler des modernen zahntechnischen Ofenbetriebs und führt direkt zu schnelleren Durchlaufzeiten zwischen den Sinterzyklen. Dies ermöglicht es einem zahntechnischen Labor, mehr Restaurationen an einem einzigen Tag zu bearbeiten, was die Produktivität und die Workflow-Effizienz erheblich steigert, ohne die Qualität des Endprodukts zu beeinträchtigen.

Der Hauptvorteil eines effizienten Kühlsystems ist nicht nur Geschwindigkeit, sondern kontrollierte Geschwindigkeit. Es beschleunigt die Abkühlphase, ohne thermische Schocks zu verursachen, und stellt sicher, dass ein erhöhter Durchsatz nicht auf Kosten der Materialintegrität und der strukturellen Qualität zahntechnischer Restaurationen geht.

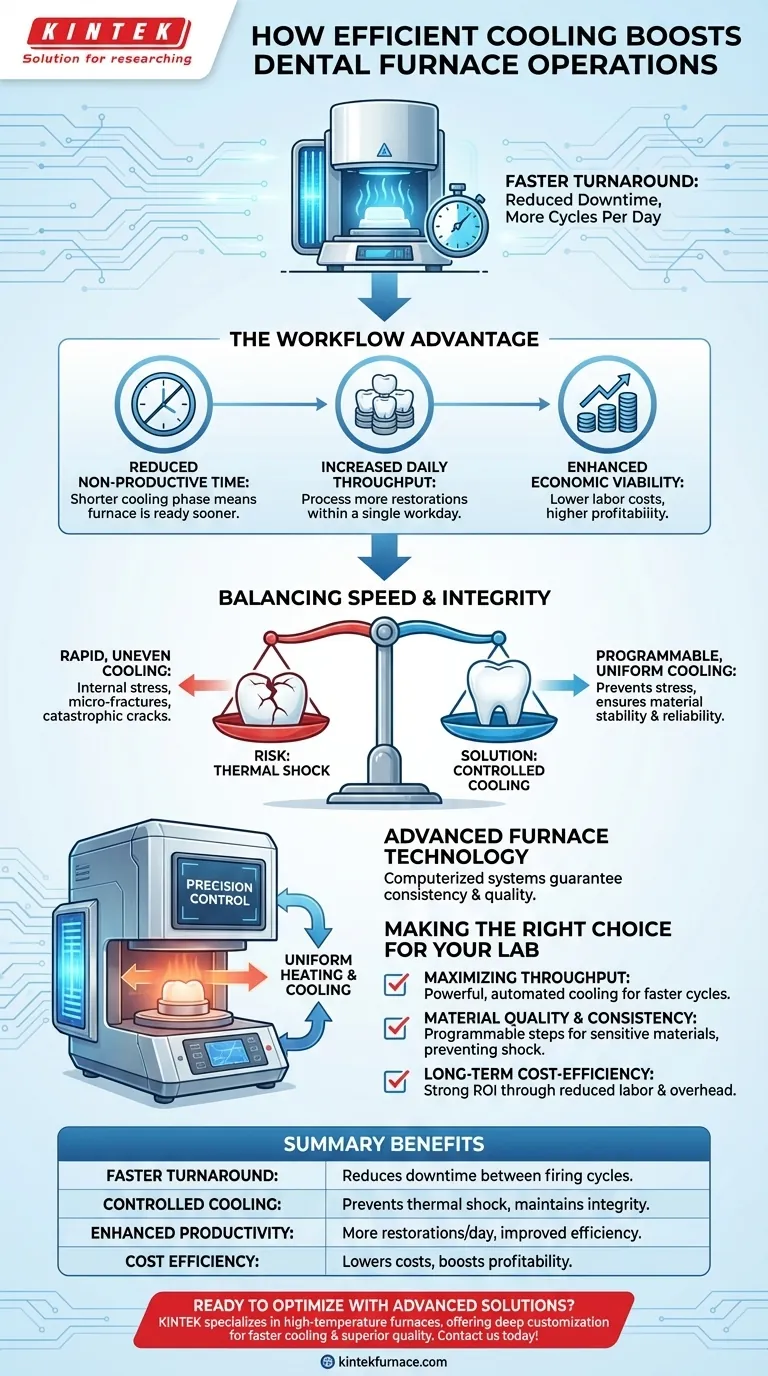

Der Zusammenhang zwischen Kühlung und Workflow-Produktivität

Der Hauptvorteil eines effizienten Kühlsystems ist seine Auswirkung auf die gesamte Zykluszeit des Ofens. Durch die Optimierung der letzten Phase des Prozesses entstehen kaskadierende Vorteile für den gesamten Workflow des zahntechnischen Labors.

Reduzierung der unproduktiven Zeit

Ein Ofen kann einen neuen Zyklus erst beginnen, wenn er sich vom vorherigen Zyklus ausreichend abgekühlt hat. Ein effizientes System verkürzt diese unproduktive Ausfallzeit und macht die Ausrüstung viel früher für den nächsten Auftrag verfügbar.

Steigerung des täglichen Durchsatzes

Diese Reduzierung der Ausfallzeit zwischen den Zyklen ermöglicht es einem Labor direkt, mehr Sinterprozesse innerhalb eines einzigen Arbeitstages durchzuführen. Diese Kapazitätssteigerung ist entscheidend für Labore, die ihren Ausstoß erweitern oder dringende Fälle effektiver bearbeiten möchten.

Verbesserung der wirtschaftlichen Tragfähigkeit

Durch die Verkürzung des Produktionszyklus für jede Restauration reduziert ein effizienter Ofen die damit verbundenen Arbeitskosten und Gemeinkosten. Dies ermöglicht eine höhere Rentabilität und einen schnelleren Return on Investment für die Ausrüstung.

Die Abwägungen verstehen: Geschwindigkeit vs. strukturelle Integrität

Obwohl Geschwindigkeit ein großer Vorteil ist, darf sie nicht auf Kosten der Qualität gehen. Die kritischste Funktion eines fortschrittlichen Kühlsystems besteht darin, die schmale Gratwanderung zwischen schneller Abkühlung und Materialstabilität zu managen.

Die Gefahr des thermischen Schocks

Die überhastete Abkühlung ohne angemessene Kontrolle kann thermische Schocks auslösen. Dieser schnelle, ungleichmäßige Temperaturwechsel erzeugt innere Spannungen im Keramikmaterial, was zu Mikrorissen oder katastrophalen Brüchen in der endgültigen Restauration führen kann.

Wie effiziente Kühlung das Risiko mindert

Ein wirklich effizientes Kühlsystem ist nicht nur ein Gebläse, das Luft bläst. Es ist ein programmierbarer, kontrollierter Prozess, der die Temperatur mit einer optimierten Rate senkt. Dies stellt sicher, dass die gesamte Restauration gleichmäßig abkühlt und die Spannungen, die thermische Schocks verursachen, verhindert werden.

Erhaltung der Materialintegrität

Die richtige Abkühlung ist ein entscheidender Schritt, um sicherzustellen, dass das gesinterte Material seine beabsichtigten strukturellen Eigenschaften, wie Festigkeit und Haltbarkeit, erreicht. Ein kontrollierter Prozess gewährleistet, dass die endgültige Restauration nicht nur ästhetisch ansprechend, sondern auch klinisch zuverlässig ist.

Die Rolle der fortschrittlichen Ofentechnologie

Moderne zahntechnische Öfen integrieren die Kühlung als Teil eines präzisen, computergestützten Systems, das auf Konsistenz und Qualität ausgelegt ist.

Präzision und computergesteuerte Steuerung

Fortschrittliche Öfen verwenden vorprogrammierte Zyklen, die exakte Heiz- und Kühlraten vorschreiben. Dies eliminiert Rätselraten und Bedienerschwankungen und garantiert, dass jede Restauration unter idealen Bedingungen verarbeitet wird.

Gleichmäßiges Heizen und Kühlen

Die Konstruktion von hochwertigen Öfen stellt sicher, dass die Temperatur – sowohl heiß als auch kalt – gleichmäßig auf die gesamte Materialcharge aufgebracht wird. Diese Konsistenz ist der Schlüssel zur Herstellung hochwertiger zahntechnischer Produkte mit zuverlässiger struktureller Integrität.

Die richtige Wahl für Ihr Labor treffen

Bei der Bewertung eines zahntechnischen Ofens sollte das Kühlsystem ein wichtiger Gesichtspunkt sein, der auf Ihren spezifischen betrieblichen Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie einen Ofen mit einem leistungsstarken, automatisierten Kühlsystem, das die Ausfallzeiten zwischen den Zyklen erheblich verkürzt.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Konsistenz liegt: Suchen Sie nach einem System mit programmierbaren Kühlschritten, die Ihnen eine präzise Kontrolle zur Vermeidung thermischer Schocks bieten, insbesondere bei der Arbeit mit empfindlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kosteneffizienz liegt: Ein effizientes Kühlsystem bietet einen starken Return on Investment, indem es Produktionszyklen verkürzt und die Arbeitskosten für jede Restauration senkt.

Letztendlich ermöglicht die Investition in eine effiziente Kühltechnologie Ihrem Labor, eine entscheidende Balance zwischen Geschwindigkeit, Qualität und Rentabilität zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schnellere Bearbeitung | Reduziert Ausfallzeiten zwischen den Sinterzyklen für erhöhten Durchsatz. |

| Kontrollierte Kühlung | Verhindert thermische Schocks und erhält die Materialintegrität. |

| Gesteigerte Produktivität | Ermöglicht mehr Restaurationen pro Tag und verbessert die Workflow-Effizienz. |

| Kosteneffizienz | Senkt Arbeitskosten und Gemeinkosten und steigert die Rentabilität. |

Sind Sie bereit, Ihr zahntechnisches Labor mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK ist spezialisiert auf Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen Bedürfnisse präzise zu erfüllen – und so schnellere Kühlung, überlegene Qualität und höhere Rentabilität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Betrieb verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten