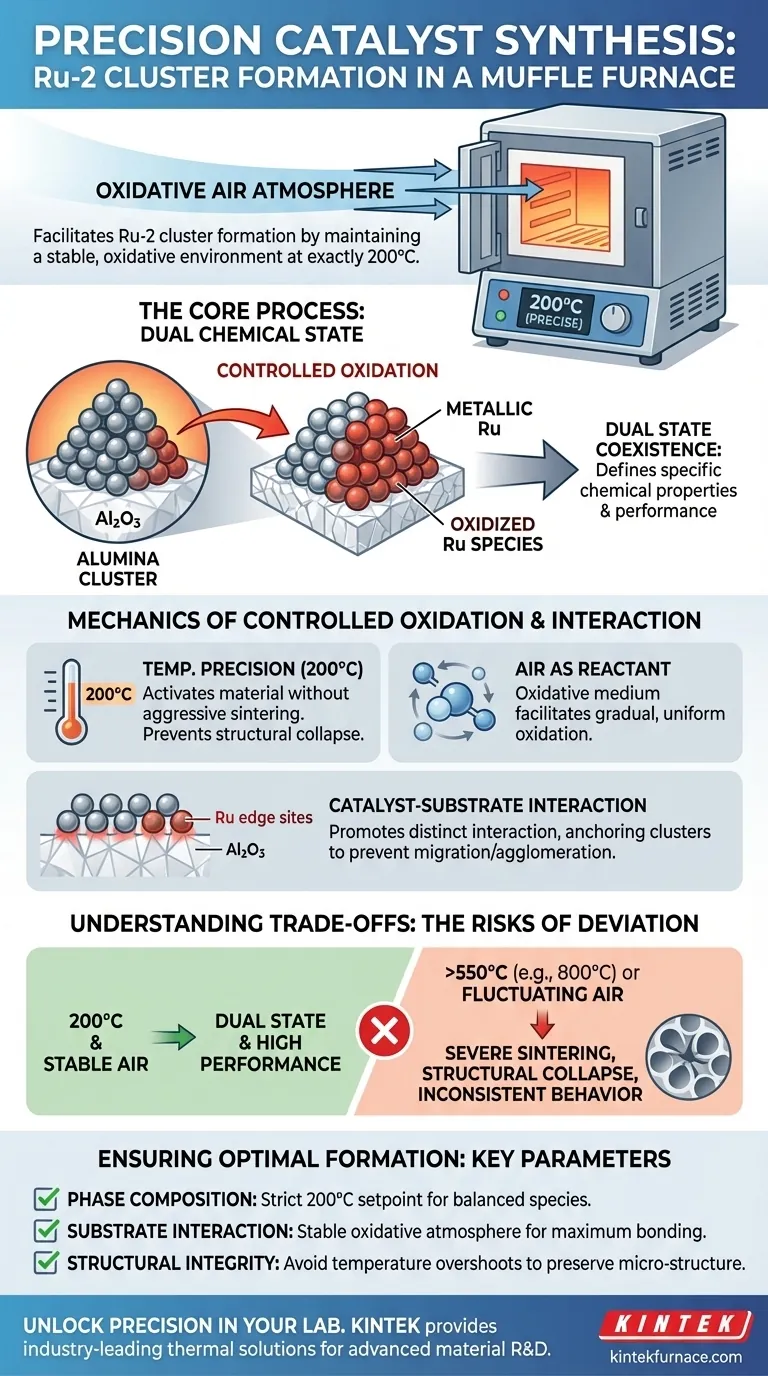

Ein Muffelofen erleichtert die Bildung von Ruthenium-2 (Ru-2)-Clusterkatalysatoren, indem er eine stabile, oxidative Luftatmosphäre bei einer präzisen Temperatur von 200 °C aufrechterhält. Diese kontrollierte Umgebung fördert eine spezifische Wechselwirkung zwischen den Ruthenium-Kantenstellen und dem Aluminiumoxid (Al2O3)-Substrat und stellt sicher, dass der Katalysator die notwendige chemische Struktur entwickelt.

Der Kernwert des Muffelofens in diesem Prozess liegt in seiner Fähigkeit, die Koexistenz von metallischen und oxidierten Rutheniumspezies innerhalb eines einzigen Clusters zu fördern. Dieser duale Zustand, der nur durch streng kontrollierte Oxidation erreicht wird, definiert die spezifischen chemischen Eigenschaften und die Leistung des Katalysators.

Die Mechanik der kontrollierten Oxidation

Die Rolle der Temperaturpräzision

Für Ru-2-Cluster muss der Muffelofen auf genau 200 °C eingestellt werden. Im Gegensatz zu anderen Kalzinierungsprozessen, die viel höhere Temperaturen erfordern (oft 550 °C oder mehr), ist dieser spezifische Niedertemperaturschwellenwert entscheidend.

Bei dieser Temperatur liefert der Ofen genügend thermische Energie, um das Material zu aktivieren, ohne aggressives Sintern oder strukturellen Kollaps zu verursachen.

Luft als Oxidationsmittel

Die erhitzte Luft im Inneren der Kammer überträgt nicht nur Wärme; sie fungiert als chemisches Reagenz.

Dieses oxidative Medium erleichtert die kontrollierte Oxidation des Rutheniums. Es stellt sicher, dass der Übergang allmählich und gleichmäßig erfolgt, und verhindert, dass das Metall vollständig oxidiert und seine katalytische Wirksamkeit verliert.

Katalysator-Substrat-Wechselwirkung

Aktivierung von Kantenstellen

Die thermische Umgebung fördert eine ausgeprägte Wechselwirkung zwischen den Ruthenium-Cluster-Kantenstellen und dem Aluminiumoxid (Al2O3)-Träger.

Dieser Grenzflächenkontakt ist entscheidend für die Verankerung der Cluster. Er verhindert, dass sie migrieren oder agglomerieren, was andernfalls die aktive Oberfläche verringern würde.

Erreichen des dualen chemischen Zustands

Das ultimative Ziel dieses Kalzinierungsprozesses ist die Schaffung einer Hybridstruktur.

Die stabile Atmosphäre des Ofens ermöglicht es, dass metallische und oxidierte Rutheniumspezies gleichzeitig innerhalb desselben Clusters existieren. Dieses Gleichgewicht ist das bestimmende Merkmal, das es dem Katalysator ermöglicht, in seinen vorgesehenen Anwendungen effektiv zu funktionieren.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während 200 °C das Ziel für Ru-2 sind, können Abweichungen nachteilig sein.

Übermäßige Temperaturen (z. B. nahe 800 °C, wie bei anderen Material Synthesen) können zu schwerem Sintern führen. Dies führt zum Kollaps von Porenstrukturen und verringert die für die Aktivität erforderlichen Sauerstoffleerstellen.

Atmosphärische Stabilität

Der Ofen ist auf eine konstante Luftzufuhr angewiesen, um die Oxidationsrate aufrechtzuerhalten.

Wenn die Luftatmosphäre schwankt, kann sich das Verhältnis von metallischem zu oxidiertem Ruthenium verschieben. Dieses Ungleichgewicht kann zu inkonsistentem katalytischem Verhalten oder unvollständiger Bildung der aktiven Zentren führen.

Sicherstellung einer optimalen Katalysatorbildung

Um Hochleistungs-Ru-2-Cluster zu reproduzieren, konzentrieren Sie sich auf die folgenden Betriebsparameter:

- Wenn Ihr Hauptaugenmerk auf der Phasenkomposition liegt: Stellen Sie sicher, dass der Ofen einen strengen Sollwert von 200 °C einhält, um metallische und oxidierte Spezies auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Substratwechselwirkung liegt: Verifizieren Sie, dass die oxidative Atmosphäre stabil ist, um die Bindung zwischen Ru-Kantenstellen und dem Aluminiumoxidträger zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Vermeiden Sie Temperaturüberschreitungen, da höhere Temperaturen die Mikrostruktur verschlechtern und die spezifische Oberfläche verringern.

Präzision bei der thermischen Regelung und Atmosphärenkontrolle ist der wichtigste Faktor bei der Synthese effektiver Ruthenium-2-Katalysatoren.

Zusammenfassungstabelle:

| Parameter | Optimaler Zustand | Rolle bei der Katalysatorbildung |

|---|---|---|

| Temperatur | 200 °C (Präzise) | Verhindert Sintern; gleicht metallische & oxidierte Spezies aus |

| Atmosphäre | Oxidative Luft | Ermöglicht allmähliche, gleichmäßige Oxidation von Ru-Kantenstellen |

| Substrat | Aluminiumoxid (Al2O3) | Bietet Ankerpunkte zur Verhinderung von Clusteragglomeration |

| Kernergebnis | Dualer chemischer Zustand | Ermöglicht Koexistenz von metallischem und oxidiertem Ruthenium |

| Risikofaktor | >550 °C - 800 °C | Verursacht strukturellen Kollaps und Porensintern |

Präzision bei Ihrer Katalysatorsynthese freischalten

Hochleistungs-Rutheniumkatalysatoren erfordern absolute thermische Genauigkeit und atmosphärische Stabilität. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die speziell dafür entwickelt wurden, die strengen Toleranzen einzuhalten, die für die fortschrittliche Materialforschung und -entwicklung erforderlich sind.

Gestützt auf fachkundige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an Niedertemperaturkalzinierung oder Hochtemperatursintern zu erfüllen. Ob Sie die Ru-2-Clusterbildung optimieren oder die nächste Generation von CVD-Prozessen entwickeln, KINTEK stellt sicher, dass Ihre Forschung durch höchste Standards an struktureller Integrität und chemischer Konsistenz unterstützt wird.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte thermische Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Muffelofens bei der Vorbehandlung von SiCf/Al-Mg? Optimierung der Faserbindung durch thermisches Entschlichten

- Welche Vorsichtsmaßnahmen sollten vor einem Experiment mit dem Thermostat getroffen werden? Gewährleisten Sie Genauigkeit und Sicherheit in Ihrem Labor

- Wie erreicht ein Muffelofen hohe Temperaturen bei gleichmäßiger Verteilung und Genauigkeit? Entdecken Sie die Konstruktionsgeheimnisse für präzise Wärmebehandlung

- Warum wird ein Doppelkammergerät einem Standard-Elektroofen für das Sintern vorgezogen? Erzielung von oxidationsfreien Ergebnissen

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens für Ceroxid-Vorläufer? Experten-Kalzinierungstipps

- Welche Prozesse können mit Kammeröfen durchgeführt werden? Entdecken Sie vielseitige thermische Lösungen für Ihr Labor

- Warum wird ein hochpräziser Muffelofen für TiCo1-xCrxSb benötigt? Perfekte Phasenreinheit erreichen

- Welche Temperatuvorsichtsmaßnahmen sind bei der Verwendung eines Muffelofens zu beachten? Gewährleistung von Sicherheit und Langlebigkeit in Ihrem Labor