Letztendlich bestimmt Ihre Probe Ihren Ofen. Der wichtigste Faktor bei der Auswahl eines Muffelofens ist die chemische und physikalische Beschaffenheit des Materials, das Sie erhitzen möchten. Wichtige Probenanforderungen, wie der notwendige Temperaturbereich und das Potenzial zur Freisetzung korrosiver Elemente, bestimmen direkt die erforderliche Leistung, die Merkmale und die Konstruktion des Ofens, den Sie benötigen, um genaue und reproduzierbare Ergebnisse zu gewährleisten.

Die Kernentscheidung besteht nicht nur darin, einen Ofen zu finden, der eine maximale Temperatur erreichen kann. Es geht darum, die präzisen Steuerungsfähigkeiten, die Kammerwerkstoffe und die Temperaturhomogenität des Ofens an die spezifischen Anforderungen Ihrer Probe anzupassen, um die Integrität Ihres Prozesses und Ihrer Daten zu gewährleisten.

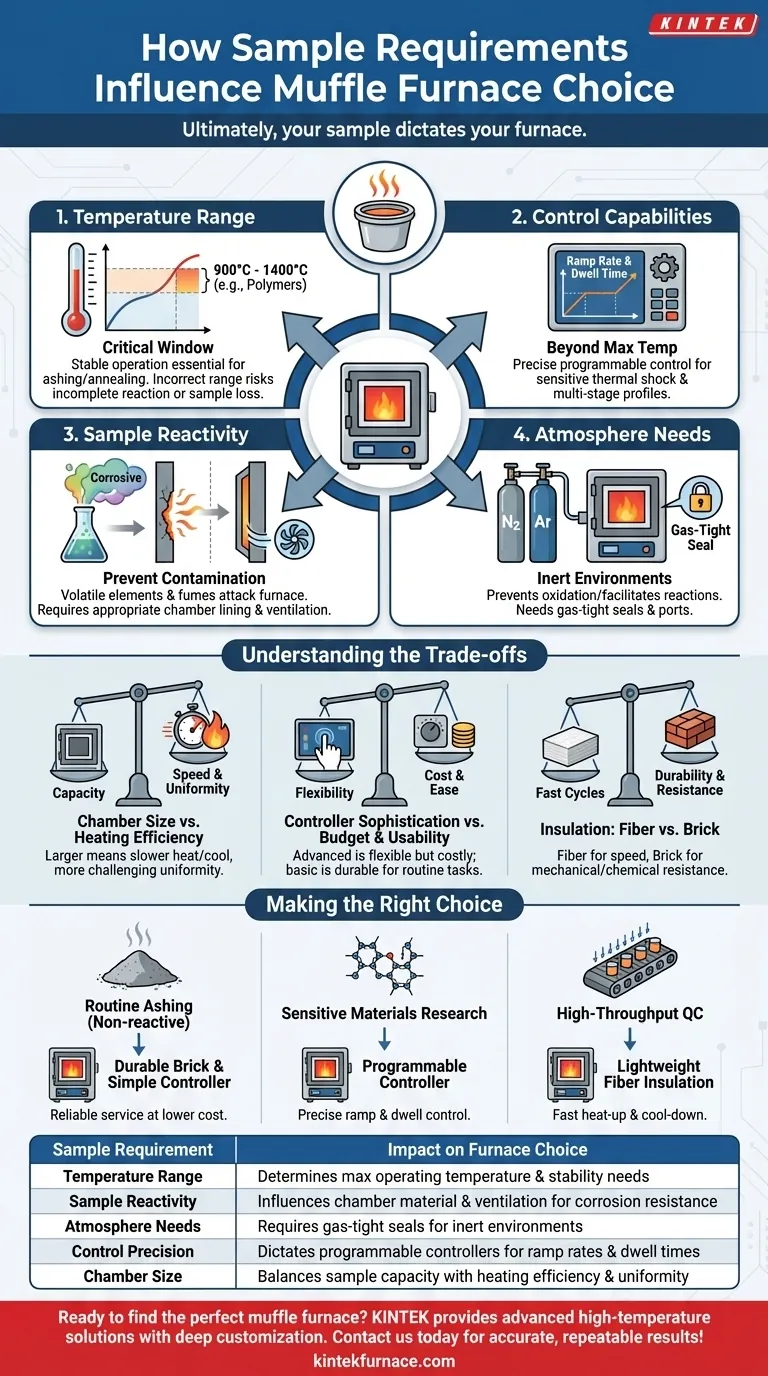

Anpassung der Ofenleistung an die Probenanforderungen

Die Hauptfunktion eines Ofens besteht darin, eine kontrollierte thermische Umgebung zu schaffen. Wie gut er diese Funktion in Bezug auf Ihre spezifische Probe erfüllt, ist die Grundlage für eine erfolgreiche Investition.

Die entscheidende Rolle des Temperaturbereichs

Jedes Material hat ein spezifisches Temperaturfenster, das für Prozesse wie Veraschung, Glühen oder Wärmebehandlung erforderlich ist. Die Verwendung eines Ofens, der nicht stabil innerhalb dieses Fensters arbeiten kann, beeinträchtigt Ihre Ergebnisse.

Zum Beispiel erfordern viele Polymerverbindungen einen präzisen Bereich, oft zwischen 900°C und 1400°C. Eine Arbeit unterhalb dieses Bereichs kann zu einer unvollständigen Reaktion führen, während eine Überschreitung zur Zersetzung oder Verflüchtigung der Probe führen kann, was zu Probenverlust und unzuverlässigen Daten führt.

Mehr als nur die maximale Temperatur: Die Bedeutung der Kontrolle

Es reicht nicht aus, nur die Zieltemperatur zu erreichen. Die Art und Weise, wie der Ofen diese Temperatur erreicht und hält, ist für empfindliche Proben ebenso wichtig.

Fortschrittliche digitale Steuerungen ermöglichen es Ihnen, Aufheizraten (wie schnell die Temperatur steigt) und Haltezeiten (wie lange sie bei einer bestimmten Temperatur gehalten wird) zu verwalten. Diese Programmierbarkeit ist unerlässlich für Materialien, die empfindlich auf thermische Schocks reagieren oder mehrstufige Heizprofile erfordern.

Berücksichtigung von Probenzusammensetzung und Reaktivität

Ihre Probe verhält sich nicht nur passiv im Ofen; sie kann mit der Kammerumgebung interagieren und sekundäre Anforderungen an die Ausrüstung schaffen.

Vermeidung von Proben- und Ofenverunreinigungen

Beim Erhitzen geben einige Proben flüchtige Elemente, Säuren oder Dämpfe ab. Diese Nebenprodukte können die Heizelemente oder Isolierung des Ofens angreifen und zu vorzeitigem Ausfall führen.

Darüber hinaus können diese Rückstände in der Kammer verbleiben und nachfolgende, unterschiedliche Proben verunreinigen, wodurch zukünftige Arbeiten ungültig werden. Die Auswahl eines Ofens mit der geeigneten Kammerauskleidung und ausreichender Belüftung ist entscheidend für den Umgang mit diesen reaktiven Proben.

Anforderungen an die Kammeratmosphäre

Viele Standardanwendungen erhitzen Proben einfach in Umgebungsluft. Anspruchsvollere Prozesse erfordern jedoch möglicherweise eine modifizierte Atmosphäre, um unerwünschte Oxidation zu verhindern oder eine spezifische chemische Reaktion zu ermöglichen.

Wenn Ihre Probe in einer inerten Umgebung (wie Stickstoff oder Argon) erhitzt werden muss, benötigen Sie einen speziell dafür ausgelegten Ofen mit gasdichten Dichtungen und Anschlüssen zum Einleiten und Ablassen dieser Gase.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistung, Merkmalen und Kosten. Das Verständnis der wichtigsten Kompromisse hilft Ihnen, eine objektive Entscheidung zu treffen.

Kammergröße vs. Heizeffizienz

Eine größere Ofenkammer ermöglicht die gleichzeitige Verarbeitung von mehr oder größeren Proben. Eine größere thermische Masse bedeutet jedoch im Allgemeinen, dass das Aufheizen und Abkühlen länger dauert und die Erzielung einer perfekten Temperaturhomogenität schwieriger sein kann.

Steuerungskomplexität vs. Budget und Benutzerfreundlichkeit

Ein Ofen mit einer mehrstufigen, programmierbaren Steuerung bietet immense Prozessflexibilität. Diese Fähigkeit ist jedoch mit höheren Kosten verbunden und möglicherweise für einfache Einzeltemperaturanwendungen unnötig. Eine einfache Steuerung ist für Routineaufgaben oft robuster und einfacher zu bedienen.

Isolierung: Faser vs. Stein

Moderne Öfen verwenden typischerweise leichte Keramikfaserisolierung, die sehr schnelle Auf- und Abkühlzyklen ermöglicht. Die traditionelle Hartsteinisolierung ist schwerer und langsamer aufzuheizen, aber oft widerstandsfähiger gegen mechanischen Verschleiß und bestimmte chemische Dämpfe. Die richtige Wahl hängt von Ihrem Bedarf an Geschwindigkeit gegenüber Haltbarkeit ab.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie die spezifischen Bedürfnisse Ihrer Probe als Leitfaden, um Ihre Optionen zu filtern und das geeignete Werkzeug für die Aufgabe auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Veraschung von nicht reaktiven Proben liegt: Ein langlebiger, steinverkleideter Ofen mit einer einfachen digitalen Steuerung bietet zuverlässigen Service zu geringeren Kosten.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit empfindlichen Materialien wie Polymeren liegt: Priorisieren Sie einen Ofen mit einer hochentwickelten, programmierbaren Steuerung für präzise Rampen- und Haltezeitkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Qualitätskontrolle liegt: Ein Ofen mit leichter Faserisolierung liefert die schnellen Auf- und Abkühlzyklen, die zur Maximierung der Produktivität erforderlich sind.

Indem Sie zuerst die Anforderungen Ihrer Probe definieren, können Sie zuversichtlich einen Muffelofen auswählen, der als zuverlässiges Instrument und nicht als Fehlerquelle für Ihr Experiment dient.

Zusammenfassungstabelle:

| Probenanforderung | Auswirkung auf die Ofenauswahl |

|---|---|

| Temperaturbereich | Bestimmt die maximale Betriebstemperatur und Stabilitätsanforderungen |

| Probenreaktivität | Beeinflusst Kammerwerkstoff und Belüftung hinsichtlich Korrosionsbeständigkeit |

| Atmosphärenbedarf | Erfordert gasdichte Dichtungen für inerte Umgebungen |

| Kontrollpräzision | Bestimmt programmierbare Steuerungen für Aufheizraten und Haltezeiten |

| Kammergröße | Balanciert die Probenkapazität mit Heizeffizienz und Homogenität |

Bereit, den perfekten Muffelofen für Ihre einzigartigen Probenanforderungen zu finden? Durch die Nutzung außergewöhnlicher F&E und Fertigung in Eigenregie beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um genaue, reproduzierbare Ergebnisse zu gewährleisten und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten