Im Wesentlichen bewältigen Drehrohröfen Schwankungen im Einsatzmaterial durch ihr grundlegendes Design, das kontinuierliches Mischen mit präziser, einstellbarer Kontrolle über Verarbeitungszeit und Temperatur kombiniert. Die langsame, konstante Drehung wälzt das Material um, gleicht Inkonsistenzen in Größe, Feuchtigkeit und Zusammensetzung aus, während die Bediener die Prozessparameter feinabstimmen, um ein konsistentes Endprodukt zu gewährleisten.

Der Schlüssel zur Flexibilität eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, unterschiedliche Eingaben zu tolerieren, sondern in seinem aktiven Mechanismus zur Homogenisierung dieses Materials durch physikalisches Wälzen, während den Bedienern die dynamische Anpassung von thermischen Parametern und Verweilzeiten ermöglicht wird.

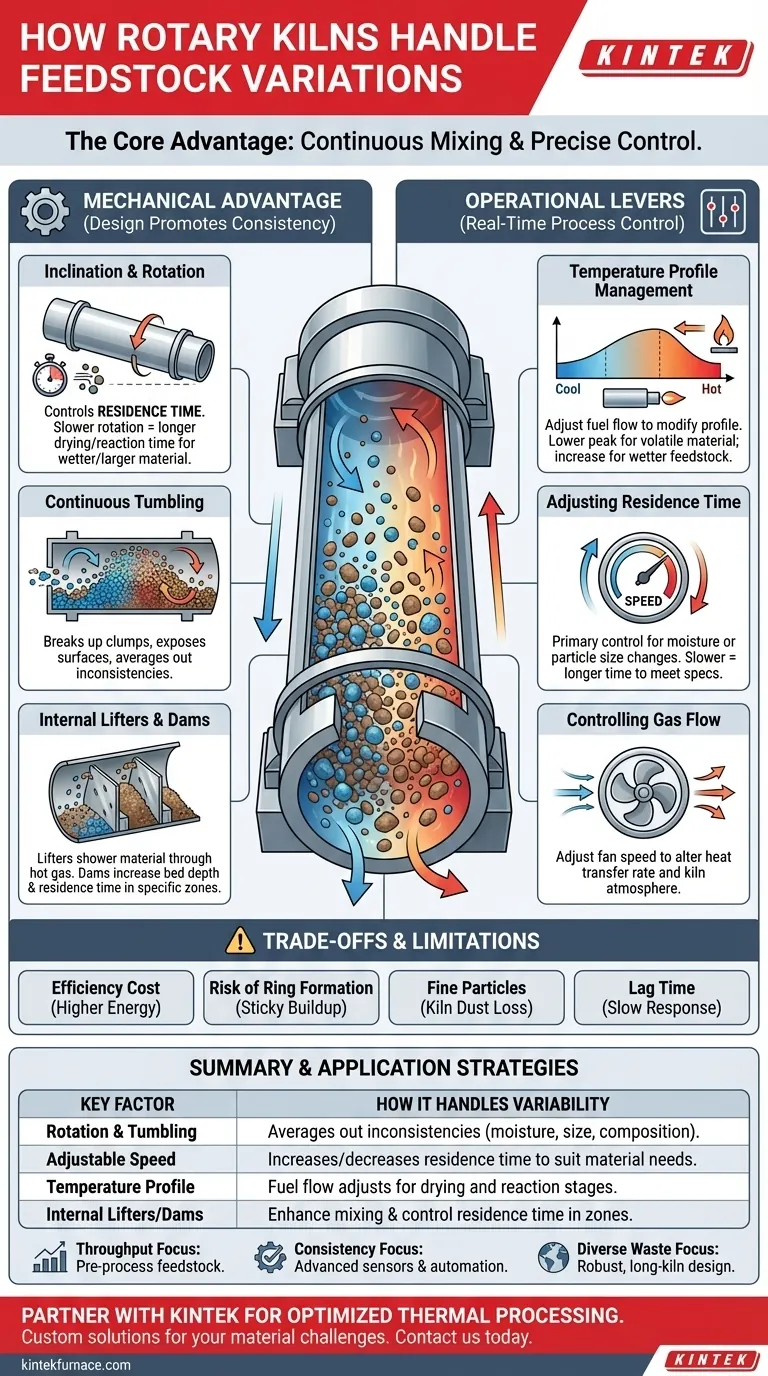

Der mechanische Vorteil: Wie das Design eines Ofens die Konsistenz fördert

Die inhärenten physikalischen Eigenschaften eines Drehrohrofens sind seine erste Verteidigungslinie gegen Schwankungen im Einsatzmaterial. Diese Designelemente wirken zusammen, um inkonsistentes Material zu normalisieren, bevor es überhaupt die heißesten Zonen erreicht.

Die Rolle von Neigung und Drehung

Der Ofen ist ein langer, rotierender Zylinder, der leicht geneigt ist. Diese Neigung, kombiniert mit der Drehgeschwindigkeit, steuert direkt, wie lange das Material im Inneren verbleibt – eine Metrik, die als Verweilzeit bekannt ist.

Wenn eine Charge Einsatzmaterial feuchter ist oder größere Partikel enthält, kann ein Bediener einfach die Ofendrehung verlangsamen. Dies erhöht die Verweilzeit und gibt dem Material die notwendige Dauer, um vollständig zu trocknen und zu reagieren.

Kontinuierliches Wälzen und Mischen

Während sich der Ofen dreht, wird das Einsatzmaterial kontinuierlich die Seite der Hülle hochgehoben und fällt dann wieder herunter. Dieses ständige Mischen ist der kritischste Faktor bei der Bewältigung von Schwankungen.

Diese Aktion bricht Klumpen auf, setzt alle Partikeloberflächen den heißen Gasen aus, die durch den Ofen strömen, und gleicht Unterschiede im Materialbett aus. Sie stellt sicher, dass feuchte Materialtaschen mit trockeneren Teilen vermischt werden, wodurch ein gleichmäßigerer Zustand entsteht.

Interne Aufzüge und Dämme

Viele Öfen sind mit internen Strukturen ausgestattet, um dieses Mischen zu verbessern. Aufzüge (Flights) sind Metallplatten, die das Material höher heben, bevor es herunterfällt, es durch den heißen Gasstrom rieseln lassen und den Wärmeübergang verbessern.

Dämme oder Rückhaltringe können installiert werden, um die Tiefe des Materialbetts in bestimmten Zonen zu erhöhen. Dies erhöht absichtlich die Verweilzeit für einen bestimmten Prozessschritt, wie z. B. das Austreiben von Feuchtigkeit, bevor das Material weiterbewegt wird.

Die operativen Hebel: Echtzeit-Prozesssteuerung

Über das physikalische Design des Ofens hinaus verfügen die Bediener über mehrere leistungsstarke Werkzeuge, um Änderungen im Einsatzmaterial im laufenden Betrieb auszugleichen.

Präzises Temperaturprofilmanagement

Ein Ofen hat keine einzelne Temperatur. Er unterhält ein Temperaturgefälle entlang seiner Länge, von kühler am Einlassende bis am heißesten am Auslassende in der Nähe des Brenners.

Die Bediener können den Brennstofffluss zum Brenner anpassen, um dieses Profil zu ändern. Wenn ein flüchtigeres Material eingeführt wird, können sie die Spitzentemperatur senken. Wenn ein feuchteres Einsatzmaterial eintritt, können sie mehr Brennstoff zuführen, um die für das Trocknen benötigte Energie bereitzustellen.

Anpassen der Verweilzeit

Wie erwähnt, ist die Drehgeschwindigkeit die primäre Steuerung. Dies ist die häufigste Anpassung, um Änderungen des Feuchtigkeitsgehalts oder der Partikelgröße auszugleichen und dem Material die benötigte Zeit zu geben, um die Produktspezifikationen zu erfüllen.

Steuerung des Gasflusses

Die Geschwindigkeit des heißen Gases, das durch den Ofen strömt (typischerweise gegenläufig zum Materialfluss), ist eine weitere wichtige Variable. Die Anpassung der Lüftergeschwindigkeiten kann die Wärmeübertragungsrate ändern und die Ofenatmosphäre steuern, was für spezifische chemische Reaktionen entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochflexibel, ist ein Drehrohr-Ofen keine perfekte Lösung für jede Variabilität, und das Ausreizen seiner Grenzen hat Konsequenzen.

Die Effizienzkosten

Die effizienteste und kostengünstigste Art, einen Ofen zu betreiben, ist mit einem stabilen, vorhersehbaren Einsatzmaterial. Ständige Anpassungen an Schwankungen erfordern mehr Energie und führen oft zu einem geringeren Gesamtdurchsatz im Vergleich zum stationären Betrieb.

Risiko der Ringbildung

Signifikante Schwankungen in der chemischen Zusammensetzung des Einsatzmaterials, insbesondere bei Alkalien, Schwefel oder Chloriden, können dazu führen, dass das Material bei bestimmten Temperaturen klebrig wird. Dieses Material kann sich an der feuerfesten Auskleidung des Ofens anhaften und dicke Ablagerungen bilden, die als "Ringe" bekannt sind und den Materialfluss stören und kostspielige Stillstände zur Entfernung erfordern.

Die Herausforderung feiner Partikel

Übermäßige feine Partikel im Einsatzmaterial können in das schnell strömende Abgas mitgerissen werden. Dies führt zu Materialverlust, bekannt als "Ofenstaub", und belastet die Luftreinhaltungssysteme der Anlage stärker.

Verzögerungszeit bei der Reaktion

Drehrohröfen sind massive Systeme mit enormer thermischer Trägheit. Eine vom Bediener vorgenommene Änderung – wie eine Erhöhung des Brennstoffs – kann lange dauern, bis sie sich stabilisiert und das Produkt vollständig beeinflusst. Dies macht die Kompensation schneller, hochfrequenter Schwankungen extrem schwierig.

Anwendung auf Ihren Prozess

Ihre Strategie zur Bewältigung des Einsatzmaterials sollte direkt mit Ihrem primären operativen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Investieren Sie in die Vorverarbeitung Ihres Einsatzmaterials durch Mischen, Zerkleinern oder Trocknen, um einen homogeneren Input zu erzeugen, bevor es überhaupt in den Ofen gelangt.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktkonsistenz liegt: Implementieren Sie fortschrittliche Prozesssteuerungen mit Sensoren (z. B. Mantelscanner, Abgasanalysegeräte), um Echtzeit-Anpassungen der Drehgeschwindigkeit und Temperatur zu automatisieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr diverser Abfallströme liegt: Priorisieren Sie ein robustes und konservatives Ofendesign mit einem längeren Längen-zu-Durchmesser-Verhältnis, um eine ausreichende Verweilzeit auch für die schwierigsten Materialien zu gewährleisten.

Durch das Verständnis dieser mechanischen und operativen Prinzipien können Sie die inhärente Flexibilität des Drehrohr-Ofens nutzen, um Materialschwankungen von einer Belastung in einen beherrschbaren Teil Ihres Prozesses zu verwandeln.

Zusammenfassungstabelle:

| Schlüsselfaktor | Wie er mit Schwankungen umgeht |

|---|---|

| Drehung & Wälzen | Gleicht Inkonsistenzen bei Feuchtigkeit, Größe und Zusammensetzung aus. |

| Einstellbare Geschwindigkeit | Erhöht/verringert die Verweilzeit, um den Materialanforderungen gerecht zu werden. |

| Temperaturprofil | Der Brennstofffluss kann zur Steuerung von Trocknungs- und Reaktionsphasen angepasst werden. |

| Interne Aufzüge/Dämme | Verbessern das Mischen und steuern die Verweilzeit in bestimmten Zonen. |

Haben Sie Probleme mit inkonsistentem Einsatzmaterial in Ihrer thermischen Verarbeitung? Unsere Experten können Ihnen helfen, eine Drehrohr-Ofen-Lösung auszuwählen oder anzupassen, die Schwankungen in ein beherrschbares Gut verwandelt. Gestützt auf führende F&E und Fertigung bietet KINTEK robuste Hochtemperaturöfen und -systeme, die alle für Ihre einzigartigen Materialherausforderungen anpassbar sind. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihren Prozess für Konsistenz und Effizienz optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung