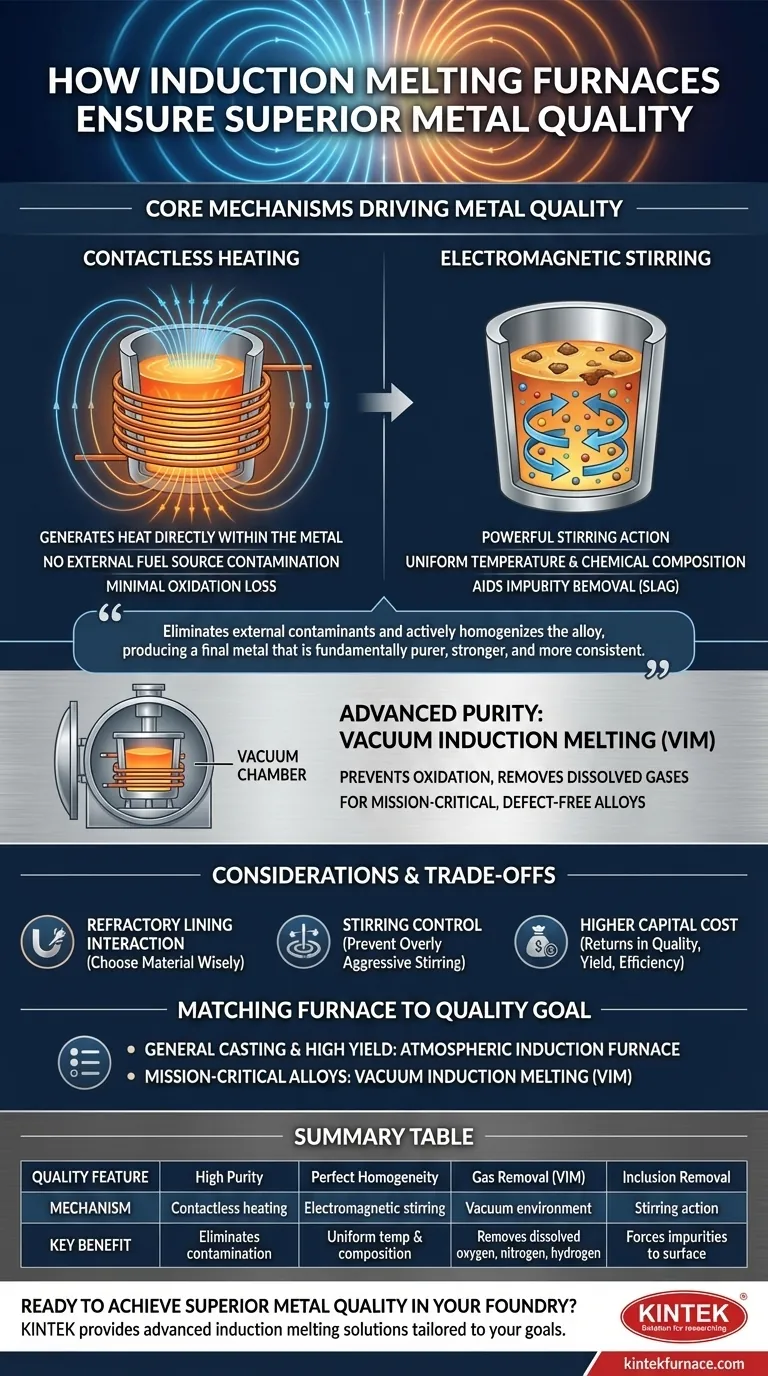

Im Kern gewährleistet ein Induktionsschmelzofen eine überragende Metallqualität durch zwei grundlegende Prinzipien: kontaktlose Erwärmung und elektromagnetisches Rühren. Der Prozess erzeugt Wärme direkt im Metall selbst, wodurch eine Kontamination durch externe Brennstoffquellen verhindert wird, während die inhärente Rührwirkung des Magnetfelds eine perfekt gleichmäßige Temperatur und chemische Zusammensetzung im gesamten Schmelzbad garantiert.

Der wahre Vorteil des Induktionsschmelzens liegt in seiner präzisen Kontrolle über die Schmelzumgebung. Durch die Eliminierung externer Verunreinigungen und die aktive Homogenisierung der Legierung erzeugt der Prozess ein Endmetall, das grundlegend reiner, stärker und konsistenter ist, als es mit herkömmlichen Methoden erreichbar wäre.

Die Kernmechanismen, die die Metallqualität bestimmen

Um zu verstehen, warum Induktionsschmelzen überlegen ist, müssen wir über das bloße Erhitzen des Metalls hinausblicken und die zugrunde liegende Physik untersuchen. Die Qualitätsverbesserungen sind kein Zufall; sie sind ein direktes Ergebnis der Kernmechanismen des Prozesses.

Kontaktlose Erwärmung: Die Grundlage der Reinheit

Die Induktionserwärmung funktioniert, indem ein starkes wechselndes Magnetfeld verwendet wird, um elektrische Ströme (Wirbelströme) direkt in der leitfähigen Metallladung zu induzieren. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt präzise und schnelle Wärme von innen nach außen.

Diese Methode vermeidet vollständig die Hauptquelle der Verunreinigung, die in herkömmlichen Öfen zu finden ist: die Verbrennung von Brennstoff. Es werden keine Nebenprodukte wie Schwefel oder überschüssiger Kohlenstoff in die Schmelze eingebracht, was zu einem saubereren Grundmetall führt. Dies bedeutet auch einen minimalen Oxidationsverlust, da das Schmelzen so schnell erfolgt, insbesondere bei der Verarbeitung von Schrott.

Elektromagnetisches Rühren: Für perfekte Homogenität

Dieselben Magnetkräfte, die Wärme erzeugen, erzeugen auch eine starke Rührwirkung im geschmolzenen Bad. Dieses elektromagnetische Rühren ist aus mehreren Gründen entscheidend.

Erstens sorgt es für eine gleichmäßige Temperaturverteilung und eliminiert Hot Spots, die Legierungselemente oder die Ofenauskleidung beschädigen können. Zweitens garantiert es eine homogene chemische Zusammensetzung, da Legierungszusätze gründlich und gleichmäßig vermischt werden, wodurch Entmischung und inkonsistente Eigenschaften im endgültigen Guss verhindert werden.

Schließlich hilft diese Rührwirkung nichtmetallischen Einschlüssen und Verunreinigungen (bekannt als Schlacke oder Dross), an die Oberfläche zu schwimmen, wo sie vor dem Gießen leicht abgeschöpft werden können.

Fortschrittliche Reinheit mit Vakuum-Induktionsschmelzen (VIM)

Für die anspruchsvollsten Anwendungen, wie z.B. in der Luft- und Raumfahrt oder bei medizinischen Komponenten, kann ein Induktionsofen in einer Vakuumkammer betrieben werden. Dieser Prozess, bekannt als Vakuum-Induktionsschmelzen (VIM), hebt die Qualität auf das höchstmögliche Niveau.

Die Vakuumumgebung verhindert jegliche Möglichkeit der Oxidation. Noch wichtiger ist, dass sie gelöste Gase wie Sauerstoff, Stickstoff und Wasserstoff aktiv aus dem geschmolzenen Metall zieht. Die Entfernung dieser Gase ist entscheidend, um Porosität zu verhindern und die überlegenen mechanischen Eigenschaften zu erreichen, die für missionskritische Teile erforderlich sind.

Die Abwägungen und Überlegungen verstehen

Obwohl hochwirksam, ist die Induktionstechnologie nicht ohne ihre betrieblichen Nuancen. Die Berücksichtigung dieser Faktoren ist entscheidend, um ihre Vorteile zu maximieren.

Wechselwirkung mit der Feuerfestauskleidung

Obwohl die Wärmequelle kontaktlos ist, wird das geschmolzene Metall immer noch in einem Tiegel aus feuerfestem Material gehalten. Eine unsachgemäße Auswahl des Feuerfestmaterials oder eine schlecht gewartete Auskleidung kann zu einer Quelle nichtmetallischer Einschlüsse in der Schmelze werden. Das kräftige Rühren kann den Verschleiß einer minderwertigen Auskleidung beschleunigen, daher ist die Materialverträglichkeit entscheidend.

Rühren kann zu aggressiv sein

Die starke Rührwirkung ist in der Regel ein erheblicher Vorteil, muss aber kontrolliert werden. Bei bestimmten Legierungen, die empfindlich auf Gasaufnahme aus der Atmosphäre reagieren, kann ein übermäßig kräftiges Rühren die Oberfläche der Schmelze aufbrechen und die Exposition erhöhen. Moderne Systeme ermöglichen eine präzise Steuerung von Leistung und Frequenz, um die Intensität des Rührens zu regulieren.

Höhere anfängliche Kapitalkosten

Induktionsschmelzanlagen stellen in der Regel eine höhere Anfangsinvestition dar als herkömmliche brennstoffbefeuerte Öfen. Die Rendite dieser Investition wird durch höhere Metallqualität, größeren Materialertrag (weniger Oxidationsverlust), schnellere Produktionszyklen und eine sauberere, sicherere Betriebsumgebung erzielt.

Den Ofen an Ihr Qualitätsziel anpassen

Die richtige Technologieauswahl hängt vollständig vom erforderlichen Qualitätsniveau Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und konsistentem allgemeinem Guss liegt: Ein Standard-Atmosphären-Induktionsofen bietet ein außergewöhnliches Gleichgewicht aus Qualität, Geschwindigkeit und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags aus wertvollem Schrott liegt: Das schnelle, oxidationsarme Schmelzen eines Induktionsofens ist ideal, um Material zu erhalten, das sonst in einem langsameren, brennstoffbefeuerten Prozess verloren ginge.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von missionskritischen Hochleistungslegierungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist unverzichtbar für seine Fähigkeit, gelöste Gase zu entfernen und das ultrareine, fehlerfreie Metall zu erzeugen, das diese Anwendungen erfordern.

Indem Sie diese Kernprinzipien verstehen, können Sie die Induktionstechnologie souverän nutzen, um die präzise Metallqualität zu liefern, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Qualitätsmerkmal | Mechanismus | Hauptvorteil |

|---|---|---|

| Hohe Reinheit | Kontaktlose Erwärmung (keine Brennstoffverbrennung) | Eliminiert Verunreinigungen durch Schwefel, Kohlenstoff usw. |

| Perfekte Homogenität | Elektromagnetisches Rühren | Gleichmäßige Temperatur & chemische Zusammensetzung |

| Gasentfernung (VIM) | Vakuumumgebung | Entfernt gelösten Sauerstoff, Stickstoff, Wasserstoff |

| Einschlussentfernung | Rührwirkung | Zwingt Verunreinigungen an die Oberfläche zum einfachen Abschöpfen |

Bereit, überragende Metallqualität in Ihrer Gießerei zu erreichen?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK Gießereien und Metallproduzenten fortschrittliche Induktionsschmelzlösungen, die auf Ihre spezifischen Qualitätsziele zugeschnitten sind. Ob Sie die hochreine Konsistenz eines Atmosphärenofens oder die missionskritische Leistung eines Vakuum-Induktionsschmelzsystems (VIM) benötigen, unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen die einzigartigen Anforderungen Ihrer Legierungen und Prozesse präzise erfüllt.

Unsere Produktlinie umfasst:

- Atmosphären-Induktionsöfen für hochreinen allgemeinen Guss und maximale Schrottausbeute.

- Vakuum-Induktionsschmelzöfen (VIM) zur Herstellung ultrareiner, gasfreier Superlegierungen für Luft- und Raumfahrt sowie medizinische Komponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologie Ihnen helfen kann, saubereres, stärkeres und konsistenteres Metall zu produzieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit