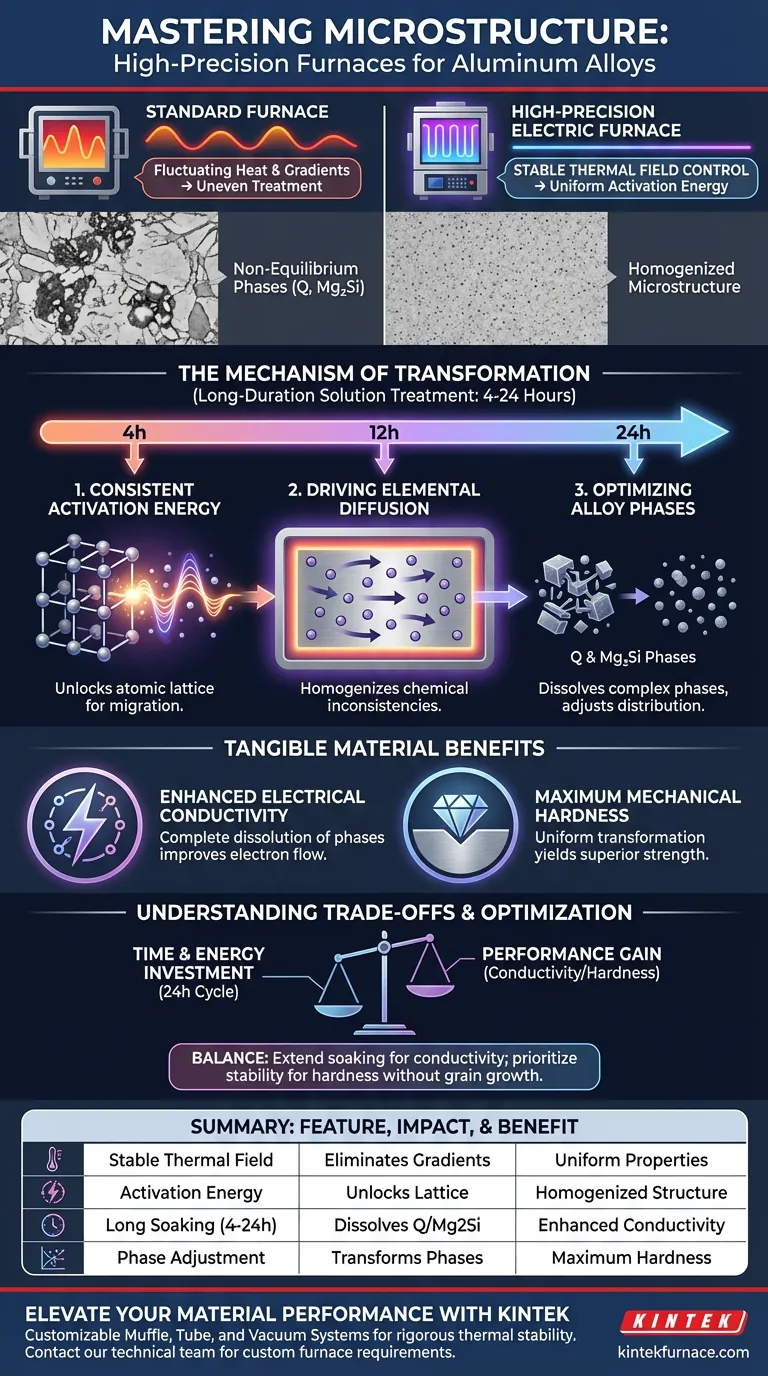

Hochpräzise Elektroöfen ermöglichen die mikrostrukturelle Umwandlung, indem sie ein hochstabiles Wärmefeld aufrechterhalten, das dem Material eine konstante Aktivierungsenergie zuführt. Diese kontrollierte Umgebung treibt die Diffusion von Elementen über Mehrphasen-Mikrostrukturen voran und ermöglicht es nicht-Gleichgewichts-Primärphasen, ihre elementare Verteilung über lange Zeiträume effektiv anzupassen.

Durch die Gewährleistung einer gleichmäßigen Aktivierungsenergie über längere Zeiträume (4 bis 24 Stunden) treiben diese Öfen die Auflösung komplexer Phasen wie Q und Mg2Si voran. Diese präzise Kontrolle korreliert direkt mit spürbaren Verbesserungen sowohl der Materialleitfähigkeit als auch der Härte.

Der Mechanismus des mikrostrukturellen Wandels

Erreichen von thermischer Stabilität

Der Hauptvorteil eines hochpräzisen Elektroofens ist seine Fähigkeit, eine stabile Wärmefeldkontrolle aufrechtzuerhalten. Im Gegensatz zu Standardöfen, die Schwankungen aufweisen können, eliminieren Hochpräzisionseinheiten Temperaturgradienten, die zu einer ungleichmäßigen Behandlung führen könnten.

Diese Stabilität ist für die mikrostrukturelle Umwandlung unerlässlich. Sie stellt sicher, dass jeder Teil der Legierung die exakte thermische Zufuhr erhält, die für die Veränderung erforderlich ist.

Konstante Aktivierungsenergie

Mikrostrukturelle Veränderungen erfordern einen bestimmten Energieschwellenwert, um aufzutreten. Hochpräzise Öfen liefern während des gesamten Heizzyklus eine konstante Aktivierungsenergie.

Diese kontinuierliche Energiezufuhr "entsperrt" das atomare Gitter. Sie ermöglicht es den Elementen, sich von ihren ursprünglichen Positionen zu lösen und dorthin zu wandern, wo sie für die strukturelle Verstärkung benötigt werden.

Förderung der elementaren Diffusion

Sobald aktiviert, ist die Diffusion der primäre Mechanismus des Wandels. Der Ofen fördert die Diffusion von Elementen im gesamten Mehrphasen-Mikrogefüge der Legierung.

Diese Bewegung homogenisiert das Material. Sie gleicht chemische Inkonsistenzen aus, die während des Gießprozesses natürlich auftreten.

Optimierung von Legierungsphasen

Anpassung von Nicht-Gleichgewichts-Phasen

Als Guss erhaltene Aluminiumlegierungen enthalten oft Nicht-Gleichgewichts-Primärphasen. Dies sind instabile Strukturen, die die mechanischen Eigenschaften des Materials negativ beeinflussen.

Eine lang dauernde Lösungsbehandlung ermöglicht es diesen Phasen, ihre elementare Verteilung anzupassen. Der Ofen hält das Material in einem Zustand, in dem sich diese Phasen auflösen oder in stabilere, vorteilhaftere Konfigurationen umwandeln können.

Gezielte Kupfer- und Siliziumphasen

Dieser Prozess ist besonders kritisch für Legierungen, die Kupfer und Silizium enthalten. Insbesondere zielt er auf komplexe Strukturen wie Q-Phasen oder Mg2Si-Phasen ab.

Ohne präzise Wärme können diese Phasen grob oder ungleichmäßig verteilt bleiben. Eine ordnungsgemäße Wärmebehandlung stellt sicher, dass sie verfeinert und korrekt in die Matrix integriert werden.

Die Rolle der Haltezeit

Die Umwandlung ist nicht augenblicklich. Eine effektive Behandlung erfordert eine präzise Kontrolle der Haltezeiten, die typischerweise von 4 bis 24 Stunden reichen.

Diese verlängerte Dauer bietet das notwendige Zeitfenster für langsame Diffusionsprozesse, um abgeschlossen zu werden. Sie stellt sicher, dass das Material sein maximales Potenzial für Leitfähigkeit und Festigkeit erreicht.

Verständnis der Kompromisse

Die Kosten der Präzision

Während eine hochpräzise Behandlung die Materialeigenschaften maximiert, erfordert sie einen erheblichen Zeitaufwand. Die Verpflichtung zu einem 24-Stunden-Haltezyklus erhöht den Energieverbrauch und reduziert den Durchsatz im Vergleich zu schnellen Behandlungen.

Ausgleich von Härte und Effizienz

Es gibt einen Punkt abnehmender Erträge. Während die Verlängerung der Haltezeit im Allgemeinen die Härteleistung verbessert, müssen die Betreiber feststellen, ob der marginale Gewinn die verlängerte Ofenbelegung rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der hochpräzisen Lösungsbehandlung zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialleistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie die oberen Grenzen der Haltezeit (näher an 24 Stunden), um die vollständige Auflösung und Diffusion von Q- und Mg2Si-Phasen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Härte liegt: Konzentrieren Sie sich auf die Stabilität des Wärmefeldes, um eine gleichmäßige Umwandlung von Nicht-Gleichgewichts-Phasen zu gewährleisten, ohne Kornwachstum zu induzieren.

Präzision in der thermischen Kontrolle ist der entscheidende Faktor bei der Umwandlung von rohen Aluminiumlegierungen in Hochleistungs-Konstruktionswerkstoffe.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Mikrostruktur | Materialvorteil |

|---|---|---|

| Stabiles Wärmefeld | Eliminiert Temperaturgradienten | Gleichmäßige Materialeigenschaften |

| Aktivierungsenergie | Entsperrt das atomare Gitter für Migration | Homogenisierte chemische Struktur |

| Langes Halten (4-24h) | Löst Q- und Mg2Si-Phasen auf | Verbesserte elektrische Leitfähigkeit |

| Phasenanpassung | Wandelt Nicht-Gleichgewichts-Phasen um | Maximale mechanische Härte |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision in der thermischen Kontrolle ist der Unterschied zwischen einer Standardlegierung und einem Hochleistungs-Konstruktionswerkstoff. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die speziell dafür entwickelt wurden, die strenge thermische Stabilität aufrechtzuerhalten, die für lang dauernde Lösungsbehandlungen erforderlich ist.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um die einzigartigen Diffusions- und Phasenumwandlungsanforderungen Ihrer Aluminium-basierten Legierungen zu erfüllen. Ob Sie Spitzenleitfähigkeit oder maximale strukturelle Härte anstreben, die fortschrittlichen Laboröfen von KINTEK gewährleisten konsistente Ergebnisse bei jedem Zyklus.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wofür wird eine Muffelofen in Laboren häufig eingesetzt? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Elektroabscheidung von hochreinem Eisen? Präzision erreichen

- Wie sollte die Thermometeranzeige vor der Verwendung eines Muffelofens eingestellt werden? Gewährleistung genauer Temperaturmessungen

- In welchem Temperaturbereich kann ein Muffelofen betrieben werden? Finden Sie die perfekte Lösung für die Bedürfnisse Ihres Labors

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung des Co@BaAl2O4-x-Katalysators? Wichtige Schritte für die präzise Synthese

- Warum einen Hochtemperatur-Labortiegel für die Vorbehandlung von Nanopartikeln verwenden? Stellen Sie heute eine fehlerfreie Verbundstoffherstellung sicher.

- Welche Materialien werden für das Gehäuse eines Kastenofens verwendet und warum? Entdecken Sie eine langlebige, sichere Stahlkonstruktion

- Was sind die Nachteile der Verwendung eines Muffelofens? Wichtigste Einschränkungen und bessere Alternativen