Hochleistungs-Infrarot (IR)-Öfen übertreffen herkömmliche Wärmebehandlungsgeräte in Bezug auf Aufheizgeschwindigkeit und kinetische Kontrolle grundlegend. Durch den Einsatz von Hochleistungs-Halogenlampen erreichen diese Systeme außergewöhnliche Aufheizraten von bis zu 50 K/min mit nahezu sofortigen Reaktionszeiten, was einen starken Kontrast zu den langsameren thermischen Rampen herkömmlicher Öfen darstellt.

Kern Erkenntnis: Der entscheidende Vorteil der IR-Heizung liegt in ihrer Fähigkeit, die Pyrolysekinetik zu verändern. Durch die Umgehung der langsamen Heizphasen, in denen sich Partikel tendenziell aggregieren, hemmen IR-Öfen effektiv die Vergröberung von Metallpartikeln und erzeugen Nanokomposite mit feineren Partikelverteilungen und deutlich höheren aktiven Oberflächen.

Die Mechanik der Hochgeschwindigkeits-Wärmebehandlung

Um die Überlegenheit von IR-Öfen für die Herstellung von Nanokompositen zu verstehen, muss man den Heizmechanismus selbst betrachten. Herkömmliche Geräte verlassen sich oft auf Konvektion oder Konduktion, was zu thermischer Trägheit führt.

Erreichen von schnellen Aufheizraten

IR-Öfen nutzen Hochleistungs-Halogenlampen, um Energie durch Strahlung zu übertragen. Dies ermöglicht es dem System, Aufheizraten von bis zu 50 K/min zu erreichen.

Dieser schnelle Zustrom von thermischer Energie minimiert die Zeit, die eine Probe in Zwischen-Temperaturzonen verbringt. Bei der herkömmlichen Verarbeitung sind diese Zwischenzonen oft der Ort, an dem unerwünschte strukturelle Veränderungen beginnen.

Sofortige thermische Reaktion

Ein deutlicher Vorteil dieser Technologie ist ihre Reaktionszeit. Da die Wärmequelle lichtbasiert ist, ist die thermische Reaktion nahezu sofortig.

Dies ermöglicht eine präzise Steuerung des Temperaturprofils. Bediener können Heizzyklen mit sofortiger Wirkung starten und stoppen und bieten so ein Maß an Prozesskontrolle, das massive, thermisch träge Widerstandsöfen nicht erreichen können.

Auswirkungen auf die Materialmikrostruktur

Die physikalischen Eigenschaften von porösen Nanokompositen, wie z. B. solche, die aus ZIF-67 gewonnen werden, hängen davon ab, wie sie erhitzt werden. Die Heizmethode dient nicht nur dazu, eine Temperatur zu erreichen; es geht darum, wie sich das Material auf dem Weg zu dieser Temperatur verhält.

Kontrolle der Pyrolysekinetik

Die schnelle Aufheizfähigkeit von IR-Öfen bietet eine überlegene Kontrolle über die Pyrolysekinetik.

Bei der Verarbeitung von Vorläufern wie ZIF-67 bestimmt die Geschwindigkeit, mit der das organische Gerüst abgebaut wird, die endgültige Metallstruktur. Schnelle Aufheizraten fixieren wünschenswerte kinetische Pfade, die langsame Aufheizraten möglicherweise verpassen.

Hemmung der Partikelvergröberung

Einer der Hauptversagensmodi bei der herkömmlichen Wärmebehandlung ist die "Vergröberung". Dies geschieht, wenn Metallpartikel während längerer Einwirkung hoher Temperaturen aggregieren und größer werden.

Hochleistungs-IR-Heizung hemmt effektiv die übermäßige Vergröberung. Durch die Minimierung des Zeitfensters, in dem Partikel wandern und verschmelzen können, bewahrt der Prozess die Nanostruktur.

Maximierung der aktiven Oberfläche

Das direkte Ergebnis der Verhinderung von Vergröberung ist eine feinere Partikelverteilung.

Kleinere, diskrete Partikel führen direkt zu einer höheren aktiven Oberfläche. Für katalytische oder Speicheranwendungen ist diese Oberfläche die entscheidende Kennzahl, die die Leistung des Materials definiert.

Verständnis der Kompromisse

Während die IR-Heizung deutliche Vorteile für die Erhaltung von Nanostrukturen bietet, stellt sie ein spezifisches Werkzeug für eine bestimmte Reihe von Herausforderungen dar.

Sichtlinienbeschränkungen

Die IR-Heizung ist strahlungsbasiert, was bedeutet, dass sie auf der direkten Sichtlinienübertragung beruht. Im Gegensatz zu einem Konvektionsofen, der ein Teil mit heißer Luft umgibt, muss die IR-Energie die Oberfläche direkt erreichen. Komplexe Geometrien erfordern möglicherweise eine sorgfältige Positionierung der Probe, um eine gleichmäßige Exposition zu gewährleisten.

Empfindlichkeit gegenüber Prozessvariablen

Die "sofortige Reaktion" von IR-Systemen ist ein zweischneidiges Schwert. Während sie Kontrolle bietet, fehlt ihr der thermische Puffer eines massiven Ziegelofens. Schwankungen in der Leistung oder in den Regelkreisen manifestieren sich sofort in der Probentemperatur, was robuste Steuerungssysteme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie sich zwischen einem IR-Ofen und einer herkömmlichen Wärmebehandlung für die Herstellung von Nanokompositen entscheiden, berücksichtigen Sie Ihre spezifischen Materialanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Wählen Sie den IR-Ofen, um schnelle Aufheizraten (50 K/min) zu nutzen, die Partikelagglomeration und Vergröberung verhindern.

- Wenn Ihr Hauptaugenmerk auf präziser kinetischer Kontrolle liegt: Verlassen Sie sich auf die nahezu sofortige Reaktion von Halogenlampen, um das Pyrolyseprofil von Vorläufern wie ZIF-67 streng zu diktieren.

Durch die Nutzung der Geschwindigkeit von Hochleistungs-IR-Quellen gehen Sie von der bloßen Erwärmung eines Materials zur Konstruktion seiner Nanostruktur durch kinetische Kontrolle über.

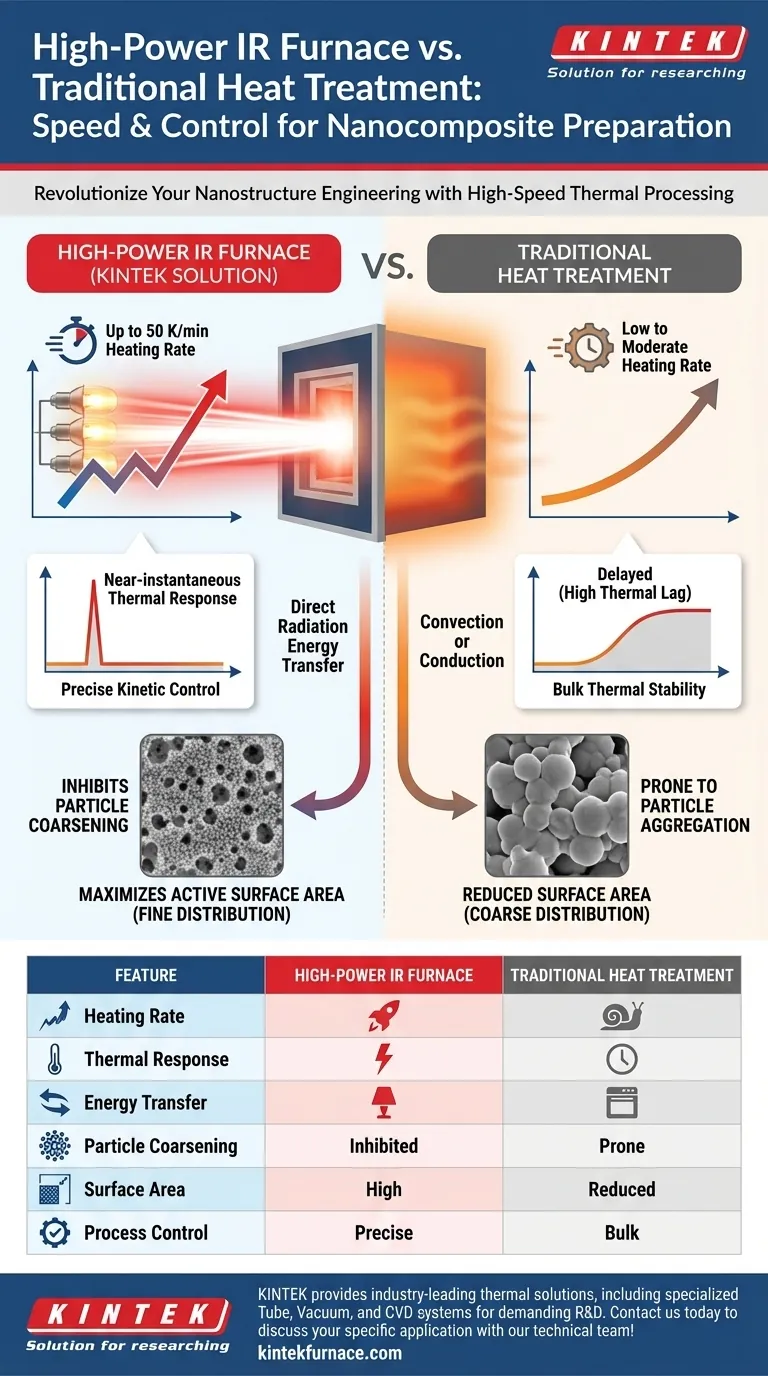

Zusammenfassungstabelle:

| Merkmal | Hochleistungs-IR-Ofen | Herkömmliche Wärmebehandlung |

|---|---|---|

| Aufheizrate | Bis zu 50 K/min (Schnell) | Niedrig bis moderat (Langsam) |

| Thermische Reaktion | Nahezu sofortig | Verzögert (Hohe thermische Trägheit) |

| Energieübertragung | Strahlung (Halogenlampen) | Konvektion oder Konduktion |

| Partikelvergröberung | Effektiv gehemmt | Hohe Aggregationsneigung |

| Oberfläche | Maximale aktive Oberfläche | Reduziert durch Vergröberung |

| Prozesskontrolle | Hohe kinetische Präzision | Thermische Stabilität des Massenguts |

Revolutionieren Sie Ihr Nanostruktur-Engineering mit KINTEK

Lassen Sie nicht zu, dass herkömmliche Heizungsbeschränkungen die Leistung Ihres Materials beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, einschließlich spezialisierter Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten F&E-Anforderungen entwickelt wurden.

Ob Sie Partikelvergröberung hemmen oder präzise Pyrolysekinetik erzielen müssen, unsere fachmännische Fertigung und anpassbaren Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Forschung mit überlegener Präzision zu skalieren? Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für ZIF67/MXen? Schützen Sie die Integrität Ihrer Verbundwerkstoffe

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Warum ist ein Labor-Blastrockenschrank für die Herstellung von reduzierten Graphenoxid-Vorläufern notwendig? Sicherstellung der Pulverqualität

- Was ist der Vorteil des Zugangs zu technischen Anleitungen für Öfen? Optimieren Sie Ihre Forschung mit präzisen Gerätedaten

- Wie wirkt sich die Wärmebehandlung auf die TPU-Verkapselungsschicht aus? Optimierung von Haltbarkeit und Verbindung flexibler Sensoren

- Warum ist die Vorabkalzinierung von CaO, Al2O3 und V2O5 notwendig? Erzielung stöchiometrischer Genauigkeit bei Schlackeproben

- Was ist die Funktion eines Hochdruckreaktors in der SHS? Optimieren Sie die Synthese von Wolframkarbid mit Präzision