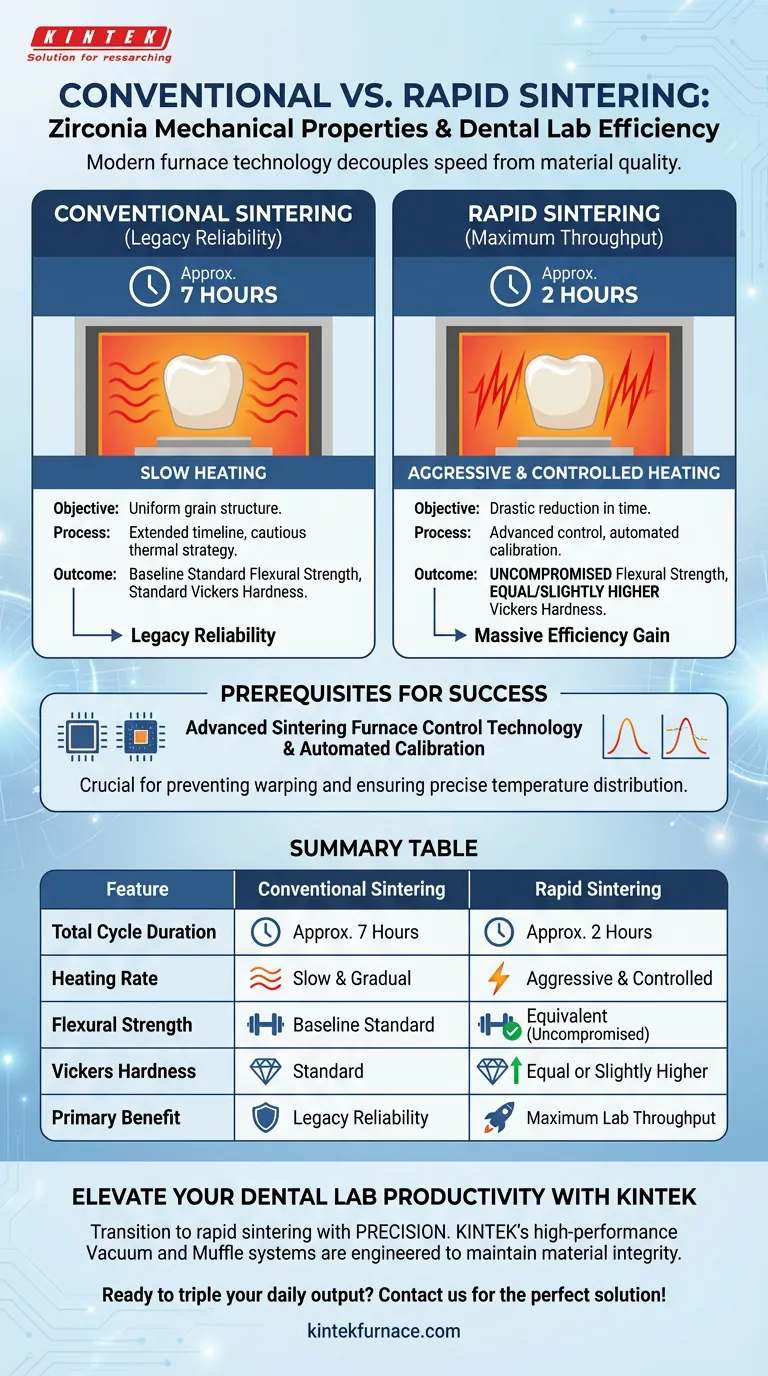

Schnelle Sinterzyklen können die Verarbeitungseffizienz erheblich steigern, ohne die mechanische Integrität zu beeinträchtigen. Während beim konventionellen Sintern eine langsame Erwärmung über etwa 7 Stunden erfolgt, um die Kornhomogenität zu gewährleisten, deuten Forschungsergebnisse darauf hin, dass schnelle Zyklen (ca. 2 Stunden) mit fortschrittlicher Ofensteuerung die Vickers-Härte von Zirkonoxid erreichen oder sogar übertreffen und gleichzeitig eine gleichwertige Biegefestigkeit beibehalten können.

Moderne Dentalofentechnologie hat die Verarbeitungsgeschwindigkeit effektiv von der Materialqualität entkoppelt. Mit präziser thermischer Steuerung können Labore die Sinterzeiten um fast 70 % reduzieren und gleichzeitig mechanische Eigenschaften erzielen, die denen von herkömmlichen Langsamheizmethoden gleichwertig oder sogar besser sind.

Die Mechanik des konventionellen Sinterns

Das Ziel der langsamen Erwärmung

Das konventionelle Sintern basiert auf einer vorsichtigen thermischen Strategie. Das Hauptziel ist die Erzeugung einer homogenen Kornstruktur im gesamten Restaurationsmaterial.

Typische Dauer und Prozess

Um diese strukturelle Homogenität zu erreichen, dauern konventionelle Zyklen in der Regel etwa 7 Stunden. Diese verlängerte Zeitspanne ermöglicht eine langsame Aufheizrate, die traditionell als notwendig erachtet wurde, um die Materialeigenschaften von Zirkonoxid zu steuern und thermische Schocks zu vermeiden.

Mechanische Ergebnisse

Die langen Haltezeiten und langsamen Aufheizraten führen zu zuverlässigen, standardmäßigen mechanischen Eigenschaften. Diese Methode dient als Basis für die Biegefestigkeit und Härte von Zirkonoxid-Restaurationen im Dentalbereich.

Die Auswirkungen des schnellen Sinterns

Drastische Zeitreduzierung

Schnelle Sinterzyklen verändern den Arbeitsablauf grundlegend, indem sie die Aufheizrate erhöhen und die Haltezeit erheblich verkürzen. Dies reduziert die gesamte Prozessdauer auf etwa 2 Stunden und bietet eine massive Steigerung der Laboreffizienz.

Auswirkungen auf die Härte

Entgegen der Annahme, dass Geschwindigkeit die Qualität reduziert, beeinträchtigt das schnelle Sintern nicht die Oberflächenverdichtung. Studien zeigen, dass diese Zyklen die Vickers-Härte von gefrästem Zirkonoxid, das mit konventionellen Methoden verarbeitet wurde, erreichen oder sogar übertreffen können.

Erhaltung der Biegefestigkeit

Entscheidend ist, dass die Geschwindigkeitssteigerung keine Sprödigkeit oder strukturelle Schwäche verursacht. Die Biegefestigkeit des Zirkonoxids bleibt unbeeinträchtigt, was bedeutet, dass die Restauration ihre Fähigkeit, Bruch unter Last zu widerstehen, genauso gut behält wie konventionell gesinterte Gegenstücke.

Voraussetzungen verstehen

Die Notwendigkeit fortschrittlicher Steuerung

Sie können nicht einfach einen Standardzyklus beschleunigen und optimale Ergebnisse erwarten. Erfolgreiches schnelles Sintern beruht stark auf fortschrittlicher Sinterofensteuerungstechnologie.

Automatisierung und Kalibrierung

Moderne Öfen verwenden hochentwickelte Software und automatisierte Kalibrierung, um die aggressiven Aufheizraten zu steuern. Diese Funktionen stellen sicher, dass die Temperaturverteilung präzise bleibt und Verzug oder ungleichmäßiges Schrumpfen verhindert wird, das sonst bei unkontrollierter schneller Erwärmung auftreten würde.

Die richtige Wahl für Ihren Arbeitsablauf treffen

Die Entscheidung zwischen konventionellem und schnellem Sintern hängt oft von Ihren Gerätemöglichkeiten und Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Verwenden Sie schnelle Sinterzyklen (ca. 2 Stunden), vorausgesetzt, Ihr Ofen unterstützt eine fortschrittliche thermische Steuerung, um hohe Härte und Festigkeit zu erhalten und gleichzeitig die tägliche Leistung zu verdreifachen.

- Wenn Ihr Hauptaugenmerk auf der strikten Einhaltung von Althergebrachten liegt: Verwenden Sie weiterhin konventionelle 7-Stunden-Zyklen, wenn Ihr Gerät nicht über die fortschrittlichen Kalibrierungsfunktionen verfügt, die für eine sichere schnelle Erwärmung erforderlich sind.

Durch die Nutzung moderner Ofentechnologie können Sie die für die Massenproduktion erforderliche Geschwindigkeit erreichen, ohne die Haltbarkeit oder Passgenauigkeit der endgültigen Restauration zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Schnelles Sintern |

|---|---|---|

| Gesamtdauer des Zyklus | Ca. 7 Stunden | Ca. 2 Stunden |

| Aufheizrate | Langsam & allmählich | Aggressiv & kontrolliert |

| Biegefestigkeit | Basisstandard | Gleichwertig (unbeeinträchtigt) |

| Vickers-Härte | Standard | Gleich oder leicht höher |

| Hauptvorteil | Bewährte Zuverlässigkeit | Maximaler Labordurchsatz |

Steigern Sie die Produktivität Ihres Dental Labors mit KINTEK

Der Übergang zu schnellen Sinterzyklen erfordert mehr als nur Geschwindigkeit – er erfordert die Präzision der KINTEK Hochleistungs-Dentalofentechnologie. Gestützt auf erstklassige F&E und Fertigung, bieten wir kundenspezifische Vakuum- und Muffelsysteme, die speziell dafür entwickelt wurden, die Materialintegrität während beschleunigter thermischer Zyklen zu erhalten. Unsere Öfen stellen sicher, dass Ihre Zirkonoxid-Restaurationen bei jeder Charge Spitzenhärte und -festigkeit erreichen.

Bereit, Ihre tägliche Leistung zu verdreifachen? Kontaktieren Sie uns noch heute, um die perfekte Sinterlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Maher S. Hajjaj, Hanin E. Yeslam. Flexural strength, flexural modulus and microhardness of milled vs. fused deposition modeling printed Zirconia; effect of conventional vs. speed sintering. DOI: 10.1186/s12903-023-03829-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Dental-Keramik und Dental-Porzellan? Die Wahl des richtigen Materials für Ihr Lächeln

- Welche Funktion hat ein Porzellanbrennofen? Präzision bei der Umwandlung von Dentalkeramik erreichen

- Warum ist routinemäßige Wartung bei Dentalöfen wichtig? Qualität, Betriebszeit und Lebensdauer steigern

- In welchem Temperaturbereich arbeiten Pressöfen typischerweise? Optimieren Sie das Keramikpressen Ihres Dentallabors

- Welche Rolle spielen Sinteröfen für Dentalanwendungen bei der Herstellung von Zahnersatz? Erreichen Sie Präzision und Haltbarkeit im Dentallabor

- Wie tragen Porzellanöfen zur Qualität von zahnmedizinischen Restaurationen bei? Gewährleistung von Festigkeit, Ästhetik und Passgenauigkeit

- Welche Faktoren sollten bei der Auswahl eines Porzellanofens berücksichtigt werden? Gewährleisten Sie Qualität und Effizienz für Ihr Dentallabor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision