Im Kern ist ein Porzellanbrennofen ein spezialisierter Hochtemperaturofen, der in Dentallaboren verwendet wird. Seine Hauptfunktion besteht darin, dentalen Keramikmaterialien präzise kontrollierte Wärme zuzuführen und sie von einem zerbrechlichen, pulverartigen Zustand in eine harte, dichte und ästhetisch ansprechende endgültige Restauration wie eine Krone, ein Veneer oder eine Brücke umzuwandeln.

Ein Porzellanofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das entwickelt wurde, um die chemische und physikalische Umwandlung von Keramikpartikeln zu steuern. Er verschmilzt sie zu einer festen, nicht porösen Struktur mit vorhersagbarer Stärke, Farbe und Langlebigkeit.

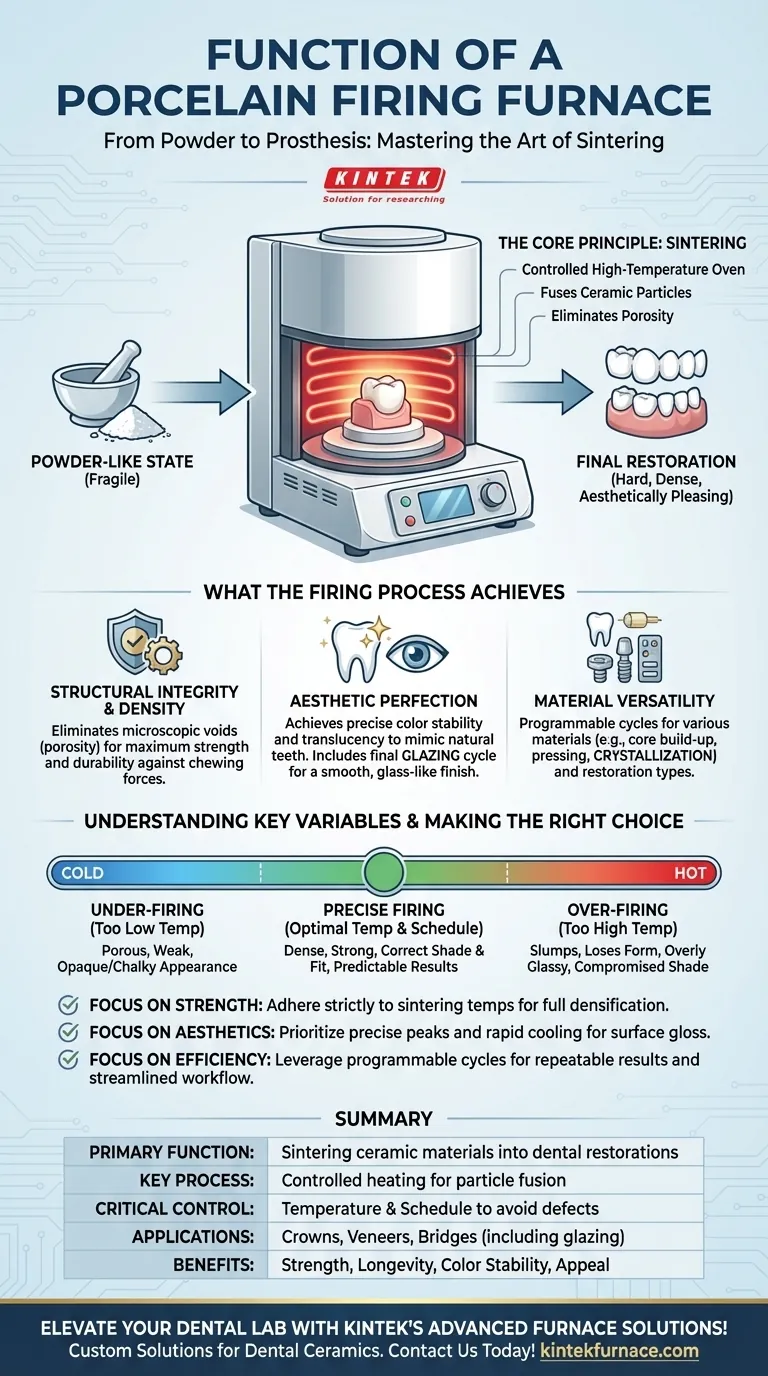

Das Kernprinzip: Vom Pulver zur Prothese

Der grundlegende Zweck des Ofens ist die Durchführung eines Prozesses namens Sintern. Dies beinhaltet das Erhitzen eines verdichteten Keramikmaterials auf eine hohe Temperatur – aber unterhalb seines Schmelzpunktes –, um seine Partikel miteinander zu verbinden.

Die Brennkammer

Die Haupteinheit des Ofens ist seine feuerfeste Brennkammer. Hier werden die unfertigen Zahnrestaurationen zur Verarbeitung platziert.

Restaurationen werden sorgfältig auf Keramik- oder Metallstützen wie Stiften, Gittern oder Brennplatten positioniert, um sicherzustellen, dass sie sicher gehalten werden und die Wärme gleichmäßig um sie herum zirkuliert.

Der Sinterprozess

Sobald die Kammer geschlossen ist, initiiert der Ofen einen kontrollierten Brennzyklus. Die Temperatur wird schrittweise auf ein bestimmtes Niveau erhöht und dann für eine vorher festgelegte Zeit gehalten.

Dieser präzise thermische Zyklus ermöglicht es den Keramikpartikeln, zu verschmelzen, Lücken und Hohlräume zu eliminieren. Dadurch wird eine ordnungsgemäße Wärmeverteilung erreicht und die gewünschten chemischen und physikalischen Veränderungen im Material herbeigeführt.

Mechanische Bedienung

Um eine gleichmäßige Erwärmung zu gewährleisten, sind Heizwendeln typischerweise konzentrisch um die Restauration innerhalb der Kammer angeordnet.

Ein motorgetriebener Mechanismus sorgt für eine perfekte Abdichtung, indem er entweder die Brennplattform in die Kammer hebt oder das obere Gehäuse über die Plattform senkt, wodurch eine stabile thermische Umgebung geschaffen wird.

Was der Brennprozess bewirkt

Die kontrollierte Umgebung, die vom Ofen geschaffen wird, ist unerlässlich für die Herstellung einer klinisch akzeptablen Zahnrestauration. Die Ergebnisse beeinflussen direkt sowohl die Funktion als auch das Aussehen des Endprodukts.

Strukturelle Integrität und Dichte

Das Hauptziel des Brennens ist es, der Keramik ihre Festigkeit zu verleihen. Der Prozess eliminiert Porosität oder mikroskopisch kleine Hohlräume, die Schwachstellen im Material sind.

Durch die Schaffung einer dichten, gehärteten Struktur stellt der Ofen sicher, dass die endgültige Restauration die Haltbarkeit und Langlebigkeit besitzt, die erforderlich ist, um den Kaudruckkräften standzuhalten.

Ästhetische Perfektion

Ein korrektes Brennen ist entscheidend für die Erzielung der gewünschten Farbstabilität und Transluzenz des Porzellans, wodurch es einen natürlichen Zahn imitieren kann.

Viele Restaurationen durchlaufen einen abschließenden Glasurzyklus. Dieser beinhaltet ein schnelles Brennen bei hoher Temperatur, das eine glatte, glasartige Oberfläche erzeugt, einen letzten ästhetischen Schliff verleiht und die Restauration widerstandsfähiger gegen Verfärbungen macht.

Materialvielfalt

Moderne Öfen sind sehr anpassungsfähig. Sie verfügen über programmierbare Brennzyklen und voreingestellte Profile, die auf die spezifischen Bedürfnisse verschiedener Materialien und Restaurationsarten zugeschnitten sind.

Techniker können spezifische Programme für Aufgaben wie den Aufbau von Kernporzellan, das Pressen von Vollkeramikmaterialien, Oberflächenglasieren oder die Kristallisation auswählen, die bei bestimmten fortschrittlichen Keramiken erforderlich ist.

Die wichtigsten Variablen verstehen

Der Erfolg einer Restauration hängt vollständig von der Präzision des Brennzyklus ab. Geringfügige Abweichungen können zu einem vollständigen Versagen führen, weshalb ein tiefes Verständnis der Variablen unerlässlich ist.

Die kritische Rolle der Temperatur

Eine zu niedrige Temperatur führt zu Unterbrand. Die Restauration wird porös, schwach und kann opak oder kreidig erscheinen.

Umgekehrt führt eine zu hohe Temperatur zu Überbrand. Dies kann dazu führen, dass das Porzellan einsinkt, seine anatomische Form verliert und übermäßig glasig oder transluzent erscheint, wodurch oft der Farbton und die Passform beeinträchtigt werden.

Die Bedeutung von Brennplänen

Verschiedene Keramikmaterialien haben einzigartige chemische Zusammensetzungen, die spezifische Heizraten, Haltezeiten und Abkühlphasen erfordern.

Die Verwendung des falschen Programms – zum Beispiel eines Glasurzyklus für eine Sinterphase – wird die erforderlichen Materialeigenschaften nicht erreichen und die Restauration ruinieren. Die strikte Einhaltung der Herstellerangaben ist nicht optional.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung dieses Wissens erfordert die Anpassung der Ofenleistung an das spezifische Ergebnis, das Sie für jede Restauration erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Dichte liegt (z.B. ein Zirkonoxid-Kern): Halten Sie sich strikt an die vom Materialhersteller angegebenen Sintertemperaturen und Haltezeiten, um eine vollständige Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt (z.B. abschließende Schichtung oder Glasur): Priorisieren Sie präzise Temperaturspitzen und schnelle Abkühlzyklen, um einen Oberflächenglanz zu erzielen, ohne die zugrunde liegende Struktur oder Farbe zu verändern.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt (z.B. ein Hochvolumenlabor): Nutzen Sie die voreingestellten, programmierbaren Zyklen des Ofens, um wiederholbare Ergebnisse zu gewährleisten, Benutzerfehler zu minimieren und den Arbeitsablauf zu optimieren.

Letztendlich geht es beim Meistern des Porzellanofens darum, einen transformativen Prozess zu steuern, um jedes Mal vorhersehbare, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Sintern von Keramikmaterialien, um Pulver in harte, dichte Zahnrestaurationen umzuwandeln |

| Schlüsselprozess | Kontrollierte Heizzyklen zur Partikelverschmelzung, wodurch Porosität eliminiert wird |

| Temperaturkontrolle | Präzises Management zur Vermeidung von Unterbrand (Schwäche) oder Überbrand (Verformung) |

| Anwendungen | Kronen, Veneers, Brücken; inklusive Glasur- und Kristallisationszyklen |

| Vorteile | Verbesserte Festigkeit, Langlebigkeit, Farbstabilität und ästhetisches Erscheinungsbild |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Dentalkeramiken zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Restaurationsprozesse transformieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen