Um fehlerhafte Temperatureinstellungen zu verhindern, müssen Sie zwei entscheidende Maßnahmen kombinieren: Konsultieren Sie immer die spezifischen Richtlinien des Materialherstellers für den korrekten Sinterzyklus und führen Sie eine regelmäßige Kalibrierung durch, um sicherzustellen, dass die Temperaturmessungen Ihres Dentalofens genau sind. Diese beiden Schritte stellen gemeinsam sicher, dass die eingestellte Temperatur der tatsächlichen Temperatur entspricht, die Ihre Restaurationen erfahren.

Die Kernherausforderung besteht nicht nur darin, die richtige Temperatur einzustellen, sondern sicherzustellen, dass der Ofen diese genau erreicht und beibehält. Falsche Einstellungen sind oft ein Symptom dafür, dass entweder das falsche Protokoll für das Material verwendet wird oder dass der Ofen im Laufe der Zeit von seiner Werkskalibrierung abgewichen ist.

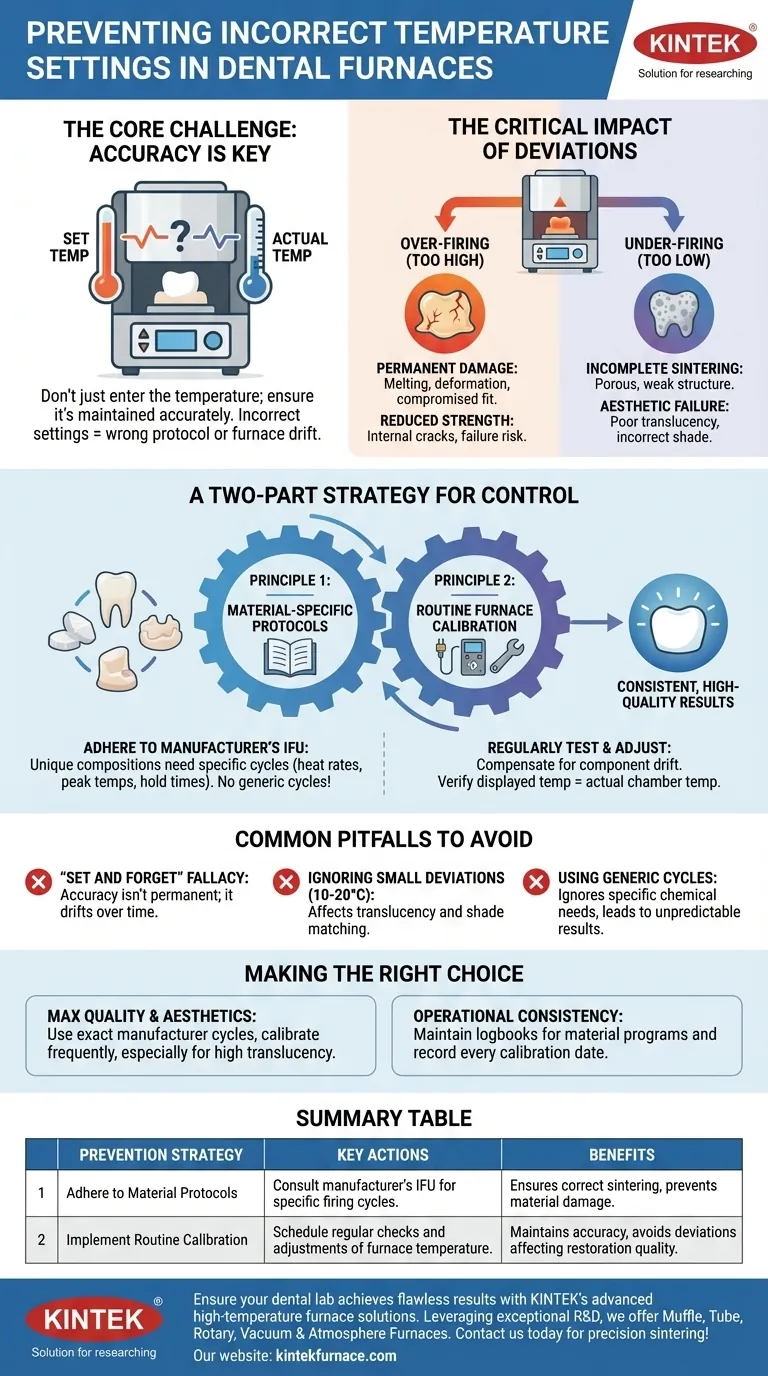

Die entscheidende Auswirkung von Temperaturabweichungen

Die Temperatur eines Ofens ist die wichtigste Variable im Sinterprozess. Schon geringfügige Ungenauigkeiten können erhebliche Auswirkungen auf die strukturelle Integrität, die Passform und die Ästhetik der endgültigen Restauration haben.

Die Gefahren des Überbrennens (Over-Firing)

Wenn die Ofentemperatur auch nur geringfügig zu hoch ist, kann das Dentalmaterial dauerhaft beschädigt werden. Dies führt oft zu Schmelzen oder Verformung, was die Passform der Restauration beeinträchtigt.

Selbst wenn die Form erhalten bleibt, kann übermäßige Hitze innere Risse verursachen und die Festigkeit des Materials reduzieren, wodurch es anfällig für einen Ausfall im Mund des Patienten wird.

Die Risiken des Unterbrennens (Under-Firing)

Wenn die Ofentemperatur zu niedrig ist, erreicht das Material keine vollständige Sinterung. Dies ist ein Prozess, bei dem die einzelnen Partikel miteinander verschmelzen, um eine dichte, feste Endstruktur zu bilden.

Eine unvollständige Sinterung hinterlässt die Restauration porös und schwach. Ihr fehlen die erforderliche Haltbarkeit und sie erreicht möglicherweise nicht die gewünschte Transluzenz oder Farbe, was zu einem funktionalen und ästhetischen Versagen führt.

Eine Zwei-Teile-Strategie zur Temperaturkontrolle

Die Vermeidung dieser Probleme erfordert einen disziplinierten Zwei-Teile-Ansatz, der sowohl das Brennprogramm als auch die Genauigkeit der Ausrüstung berücksichtigt.

Grundsatz 1: Einhaltung materialspezifischer Protokolle

Gehen Sie niemals davon aus, dass ein Sinterzyklus für alle Materialien funktioniert. Verschiedene Arten von Zirkonoxid und anderen Keramiken haben einzigartige chemische Zusammensetzungen, die sehr spezifische Aufheizraten, SpitzenTemperaturen und Haltezeiten erfordern.

Beziehen Sie sich immer auf die Gebrauchsanweisung (IFU) des Herstellers für das exakte Material, mit dem Sie arbeiten. Dies sind keine Vorschläge; es sind wissenschaftlich validierte Parameter, die erforderlich sind, um die beworbenen Eigenschaften des Materials zu erzielen.

Grundsatz 2: Regelmäßige Ofenkalibrierung durchführen

Ein Dentalofen ist ein Präzisionsinstrument, dessen Genauigkeit aufgrund des Verschleißes von Heizelementen und Thermoelementen (dem Sensor, der die Temperatur misst) im Laufe der Zeit abweichen kann.

Kalibrierung ist der Prozess der Überprüfung der angezeigten Temperatur Ihres Ofens anhand eines bekannten, genauen Referenzwerts und gegebenenfalls dessen Anpassung. Nur so können Sie bestätigen, dass eine Einstellung von 1500 °C tatsächlich einer Kammertemperatur von 1500 °C entspricht.

Häufige Fallstricke, die es zu vermeiden gilt

Viele temperaturbedingte Fehler entstehen durch häufige Übersehen oder falsche Annahmen über die Ausrüstung.

Der Irrtum des „Einstellen und Vergessen“

Ein fabrikneuer Ofen ist sofort genau, aber das bleibt er nicht ewig. Die Annahme, dass seine Genauigkeit dauerhaft ist, ist eine häufige Ursache für allmählich abnehmende Restaurationenqualität.

Ignorieren kleiner Abweichungen

Eine Temperaturabweichung von nur 10-20 °C führt möglicherweise nicht zu einer katastrophalen Schmelze, kann sich aber dennoch negativ auf Eigenschaften wie Transluzenz und Farbabstimmung auswirken. Diese subtilen Fehler stellen immer noch ein Problem der Qualitätskontrolle dar.

Verwendung allgemeiner Sinterzyklen

In einem geschäftigen Labor kann es verlockend sein, ein einziges „Standard“-Sinterprogramm zu verwenden, um Zeit zu sparen. Diese Praxis ist riskant und ignoriert die spezifischen chemischen Anforderungen verschiedener Materialien, was zu inkonsistenten und unvorhersehbaren Ergebnissen führt.

Die richtige Wahl für Ihr Ziel treffen

Der Aufbau eines zuverlässigen Systems beruht auf der Schaffung wiederholbarer Gewohnheiten, die jedes Mal Genauigkeit gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Ästhetik liegt: Sie müssen den exakten Zyklus verwenden, der vom Materialhersteller empfohlen wird, und Ihren Ofen häufig kalibrieren, insbesondere bei der Arbeit mit hochtransluzenten Materialien.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Konsistenz liegt: Erstellen Sie ein übersichtliches Protokollbuch, um Materialtypen mit den entsprechenden Programmen zu verfolgen, und zeichnen Sie jedes Kalibrierungsdatum auf, um sicherzustellen, dass dieser kritische Wartungsschritt niemals ausgelassen wird.

Letztendlich ist die Behandlung Ihres Ofens als Präzisionsinstrument, das regelmäßige Überprüfung erfordert, der Schlüssel zu vorhersagbaren, qualitativ hochwertigen Ergebnissen.

Zusammenfassungstabelle:

| Präventionsstrategie | Wesentliche Maßnahmen | Vorteile |

|---|---|---|

| Einhaltung von Materialprotokollen | Konsultieren der IFU des Herstellers für spezifische Brennzyklen | Gewährleistet korrektes Sintern, verhindert Materialschäden |

| Regelmäßige Kalibrierung durchführen | Planen regelmäßiger Überprüfungen und Anpassungen der Ofentemperatur | Erhält die Genauigkeit, vermeidet Abweichungen, die die Restaurationqualität beeinflussen |

Stellen Sie sicher, dass Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK makellose Ergebnisse erzielt. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffelöfen, Rohröfen, Drehrohföfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassungsmöglichkeit, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Präzision und Effizienz Ihrer Sinterprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen