Bei der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) werden Filmeigenschaften durch präzise Anpassung der Kernprozessparameter abgestimmt. Die wichtigsten Stellschrauben, die Sie steuern können, sind die Zusammensetzung und die Durchflussraten der Reaktantengase, die Plasmaleistung und -frequenz sowie die Substrattemperatur. Jede dieser Einstellungen verändert systematisch die chemischen, optischen und mechanischen Eigenschaften des resultierenden Films.

Der Schlüssel zur Beherrschung der PECVD liegt im Verständnis, dass ihre Parameter keine unabhängigen Regler sind. Die Abstimmung eines Films für eine bestimmte Anwendung ist ein Balanceakt, bei dem die Anpassung einer Variablen – wie des Gasflusses – zwangsläufig andere beeinflusst und einen ganzheitlichen Ansatz zur Prozesskontrolle erfordert.

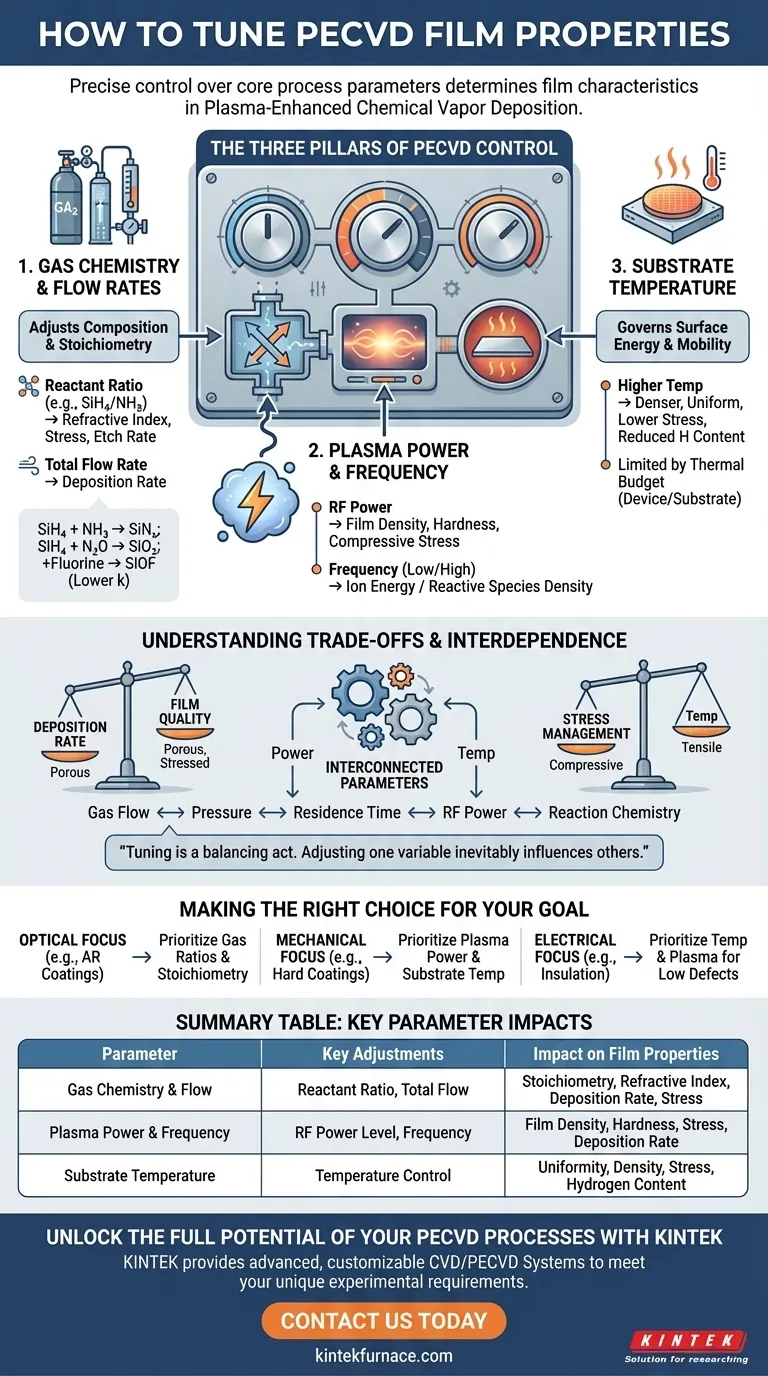

Die drei Säulen der PECVD-Kontrolle

Das Erreichen einer Ziel-Filmeigenschaft, sei es ein spezifischer Brechungsindex oder ein gewünschtes Spannungsniveau, hängt von der Manipulation dreier fundamentaler Aspekte der Abscheidungsumgebung ab.

1. Gaschemie und Durchflussraten

Die Gase, die Sie in die Kammer einleiten, sind die buchstäblichen Bausteine Ihres Films. Ihre Zusammensetzung und ihr Durchfluss bestimmen direkt die Stöchiometrie und die Abscheidungsrate des Films.

### Definition der Filmzusammensetzung

Die Wahl der Vorläufergase bestimmt das grundlegende Material, das abgeschieden wird. Wird beispielsweise Silan (SiH₄) und Ammoniak (NH₃) verwendet, entsteht Siliziumnitrid (SiNₓ), während die Verwendung von Silan und Lachgas (N₂O) Siliziumdioxid (SiO₂) erzeugt.

### Abstimmung der Stöchiometrie

Durch die Anpassung des Verhältnisses der Reaktantengase können Sie die Stöchiometrie des Films feinabstimmen. Bei einer Siliziumnitridabscheidung verändert das Ändern des SiH₄/NH₃-Verhältnisses direkt den Silizium-zu-Stickstoff-Gehalt, was wiederum den Brechungsindex, die Spannung und die Ätzrate des Films modifiziert.

### Erweiterung der Materialmöglichkeiten

Sie können zusätzliche Gase einbringen, um komplexere Filme zu erzeugen. Die Zugabe eines fluorhaltigen Gases ermöglicht beispielsweise die Abscheidung von fluoriertem Siliziumdioxid (SiOF), das eine niedrigere Dielektrizitätskonstante als herkömmliches SiO₂ aufweist.

### Steuerung der Abscheidungsrate

Höhere gesamte Gasdurchflussraten erhöhen im Allgemeinen die Abscheidungsrate, indem sie mehr Vorläufermaterial der Reaktionszone zuführen. Dies muss jedoch ausgeglichen werden, da ein übermäßig hoher Durchfluss die Verweildauer der Vorläufer im Plasma verringern und zu ineffizienten chemischen Reaktionen führen kann.

2. Plasmaleistung und -frequenz

Das Plasma ist der Motor des PECVD-Prozesses und liefert die Energie, die benötigt wird, um Reaktantengase in reaktive Spezies zu zerlegen. Die Steuerung des Plasmas ist entscheidend für die Abstimmung der Filmdichte und -spannung.

### Auswirkung der Plasmaleistung

Die Erhöhung der HF-Leistung energetisiert das Plasma, was zu einem stärkeren Dissoziationsgrad des Gases und einer erhöhten Ionenbeschuss des Substrats führt. Dies führt typischerweise zu einem dichteren, härteren Film. Eine übermäßige Leistung kann jedoch die Druckspannung erhöhen und zu Schäden am Substrat führen.

### Die Rolle der Frequenz

Auch die zur Erzeugung des Plasmas verwendete HF-Frequenz spielt eine Rolle. Niedrigere Frequenzen neigen dazu, die Ionenenergie zu erhöhen und die Filmdichtebildung zu fördern, während höhere Frequenzen eine höhere Dichte an reaktiven Spezies erzeugen können, was die Abscheidungsrate steigern kann.

3. Substrattemperatur

Die Temperatur bestimmt die Energie, die an der Wachstumsfläche des Films verfügbar ist, und beeinflusst, wie sich die abgeschiedenen Atome anordnen.

### Verbesserung der Filmqualität

Höhere Substrattemperaturen liefern mehr Energie für die auf die Oberfläche auftreffenden Atome. Diese erhöhte Oberflächenmobilität ermöglicht es ihnen, stabilere Bindungsstellen zu finden, was zu einem dichteren, gleichmäßigeren Film mit geringerer Eigenspannung und reduziertem Wasserstoffgehalt führt.

### Umgang mit thermischen Einschränkungen

Die maximal nutzbare Temperatur wird oft durch das thermische Budget des Substrats oder der bereits darauf gefertigten Bauelemente begrenzt. Der Hauptvorteil von PECVD liegt in seiner Fähigkeit, Filme hoher Qualität bei niedrigeren Temperaturen als bei herkömmlichen CVD-Verfahren herzustellen.

Die Kompromisse verstehen

Die Prozessoptimierung beinhaltet selten die Maximierung eines einzelnen Parameters. Häufiger geht es darum, konkurrierende Faktoren zu navigieren, um eine akzeptable Balance zu finden.

### Abscheidungsrate vs. Filmqualität

Es besteht ein häufiger Kompromiss zwischen Abscheidungsgeschwindigkeit und Filmqualität. Während hohe Leistung und Durchflussraten den Durchsatz steigern können, können sie auch zu poröseren, weniger gleichmäßigen oder stark beanspruchten Filmen führen. Hochwertige optische oder elektronische Filme erfordern oft langsamere, kontrolliertere Abscheidungsbedingungen.

### Spannungsmanagement

Die Spannung des Films (entweder Druck- oder Zugspannung) ist eine kritische Eigenschaft, die zu Filmrissen, Delamination oder Wölbung des Wafers führen kann. Die Spannung wird von nahezu allen Parametern beeinflusst: Höhere Plasmaleistung erhöht die Druckspannung aufgrund des Ionenbeschusses, während thermische Fehlanpassung und Gaschemie ebenfalls eine wichtige Rolle spielen. Die Kontrolle der Spannung erfordert eine sorgfältige Optimierung mehrerer Parameter.

### Die Wechselbeziehung der Parameter

Es ist entscheidend zu erkennen, dass diese Parameter miteinander verknüpft sind. Eine Änderung der Gasdurchflussrate verändert den Druck und die Verweilzeit der Moleküle im Plasma, was möglicherweise eine Anpassung der HF-Leistung erfordert, um die gewünschte Reaktionschemie aufrechtzuerhalten. Eine effektive Prozessentwicklung beinhaltet die gemeinsame Optimierung dieser Variablen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Optimierungsstrategie sollte von der für Ihre Anwendung kritischsten Eigenschaft bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf optischen Eigenschaften liegt (z. B. Antireflexionsbeschichtungen): Konzentrieren Sie sich auf die sorgfältige Steuerung der Gasverhältnisse, um die Stöchiometrie des Films abzustimmen und den Zielbrechungsindex zu erreichen.

- Wenn Ihr Hauptaugenmerk auf mechanischen Eigenschaften liegt (z. B. Hartbeschichtungen): Priorisieren Sie die Optimierung der Plasmaleistung und der Substrattemperatur, um die Filmdichte und -härte zu erhöhen und gleichzeitig die Eigenspannung zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf elektrischen Eigenschaften liegt (z. B. Isolierung): Konzentrieren Sie sich auf Temperatur und Plasma-Bedingungen, um den Wasserstoffgehalt zu minimieren und einen dichten, reinen Film mit geringer Defektdichte zu erzeugen.

Letztendlich ist PECVD ein leistungsstarkes und vielseitiges Werkzeug, das eine außergewöhnliche Kontrolle bietet, sobald Sie das Zusammenspiel seiner Kernparameter verstanden haben.

Zusammenfassungstabelle:

| Parameter | Wesentliche Anpassungen | Auswirkung auf Filmeigenschaften |

|---|---|---|

| Gaschemie und Durchflussraten | Verhältnis der Reaktantengase, gesamte Durchflussraten | Verändert Stöchiometrie, Brechungsindex, Abscheidungsrate und Spannung |

| Plasmaleistung und -frequenz | HF-Leistungsstufe, Frequenzeinstellungen | Beeinflusst Filmdichte, Härte, Spannung und Abscheidungsrate |

| Substrattemperatur | Temperaturkontrolle während der Abscheidung | Beeinflusst Filmgleichmäßigkeit, Dichte, Spannung und Wasserstoffgehalt |

Schöpfen Sie das volle Potenzial Ihrer PECVD-Prozesse mit KINTEK aus

Haben Sie Schwierigkeiten, die präzisen Filmeigenschaften zu erreichen, die Ihre Experimente erfordern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es bei der Abstimmung optischer, mechanischer oder elektrischer Eigenschaften.

Bereit, Ihre PECVD-Ergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und den Erfolg Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren